Металлургия традиционно является одной из ключевых отраслей промышленности, обеспечивающей производство необходимых материалов для строительства, машиностроения, энергетики и других сфер. В условиях современного рынка, где конкуренция усиливается, а требования к качеству продукции и скорости производства возрастают, автоматизация становится неотъемлемым инструментом для развития металлургических предприятий. Именно автоматизация позволяет повысить эффективность процессов, снизить затраты и минимизировать человеческий фактор в производстве металлопроката и сплавов.

Современный этап развития металлургии характеризуется активным внедрением цифровых технологий, робототехники и интеллектуальных систем управления. Это связано с необходимостью оптимизации энергопотребления, улучшения контроля качества продукции и повышения уровня безопасности труда. В статье рассмотрим ключевые аспекты роли автоматизации в металлургической отрасли, выделим основные технологические направления, а также приведем реальные примеры и статистические данные, которые отражают текущее состояние и перспективы внедрения автоматизированных систем.

Основные направления автоматизации в металлургическом производстве

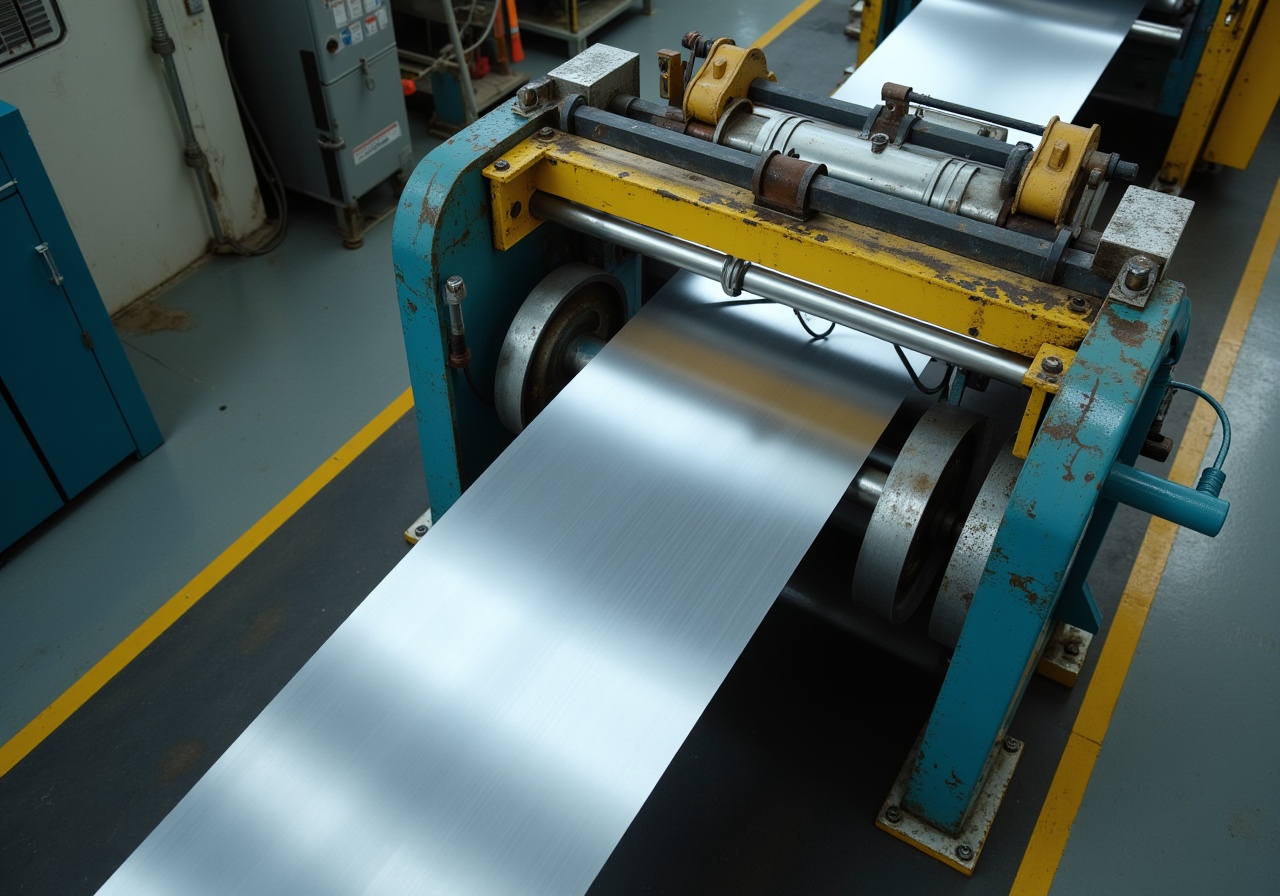

Автоматизация в металлургии охватывает широкий спектр процессов, начиная от подготовки сырья и заканчивая упаковкой готовой продукции. Основные направления внедрения автоматизированных систем включают:

- Управление технологическими процессами — автоматизированные системы управления (АСУ) позволяют контролировать температурные режимы, давление, химический состав и другие параметры в режиме реального времени.

- Роботизация и механизация — роботы и автоматизированные манипуляторы используются для выполнения тяжелых и опасных операций, таких как загрузка сырья, перемещение раскаленного металла и обработка изделий.

- Диагностика и контроль качества — интеграция сенсорных технологий и систем неразрушающего контроля обеспечивает своевременное выявление дефектов и соответствие продукции стандартам.

- Логистика и складское хозяйство — автоматизированные системы управления складскими запасами и транспортировкой материалов способствуют оптимизации цепочек поставок и снижению простоев.

- Энергоменеджмент — системы мониторинга и управления энергозатратами помогают эффективно расходовать ресурсы при выплавке и прокатке металла.

В совокупности эти направления позволяют создавать комплексные "умные" производства — так называемые «умные фабрики», в которых автоматизация охватывает практически все этапы технологической цепочки.

Отдельно стоит отметить роль IT-технологий, таких как облачные платформы и большие данные (Big Data), которые обеспечивают централизованный сбор и анализ информации. Это дает возможность оперативно принимать решения, оптимизировать наладку оборудования и планировать производство с учетом реального спроса на рынке.

Преимущества автоматизации для металлургических предприятий

Внедрение автоматизации в металлургии приносит ряд значительных преимуществ, которые оказывают прямое влияние на экономическую эффективность и качество выпускаемой продукции:

- Повышение производительности. Автоматизированные линии работают с высокой скоростью и точностью, что позволяет существенно увеличить объёмы выпуска продукции без существенного увеличения численности персонала.

- Снижение производственных затрат. Оптимизация расхода сырья, энергии и вспомогательных материалов благодаря точному контролю процессов сокращает издержки.

- Улучшение качества продукции. Серийное производство с минимальными отклонениями от заявленных параметров достигается за счет непрерывного мониторинга и автоматической корректировки технологических режимов.

- Повышение безопасности труда. Исключение работ в опасных и токсичных зонах, а также снижение влияния человеческого фактора уменьшают количество производственных травм и аварий.

- Гибкость производства. Современные АСУ позволяют быстро перенастраивать линии под производство новых сортов стали и сплавов, что важно для удовлетворения изменяющихся требований рынка.

Для оценки экономического эффекта от автоматизации можно привести данные из отраслевой статистики: предприятия, внедрившие комплексные АСУ, отмечают рост производительности на 20–40% и снижение операционных расходов на 15–25% в течение первых нескольких лет эксплуатации новых систем.

Кроме того, долгосрочные исследования показывают, что капиталовложения в автоматизацию окупаются в среднем за 3–5 лет, после чего начинается стабильное повышение конкурентоспособности металлургических компаний на мировом рынке.

Примеры успешного внедрения автоматизации в металлургии

Рассмотрим несколько кейсов успешной интеграции автоматизированных систем на крупных металлургических предприятиях России и мира, что позволит более наглядно представить реальные возможности технологий.

НЛМК (Новолипецкий металлургический комбинат) — один из крупнейших отечественных производителей стали, внедрил систему интеллектуального мониторинга выплавки. Это позволило снизить количество аварийных простоев сталеплавильных агрегатов на 30% и увеличить выход годного проката почти на 5%. Ассистентные системы прогнозируют необходимые корректировки состава шихты и температуры плавки, улучшая стабильность качества стали.

ArcelorMittal — мировой лидер металлургии, активно применяет роботизацию на этапах обработки и упаковки продукции. На заводах компании используются промышленные роботы для сварки, резки и нанесения покрытий, что снижает человеческий фактор и повышает общую производительность оборудования.

В США ряд заводов интегрировал системы автоматизированного управления складскими процессами и логистикой. За счет автоматизации транспортировки готовой продукции до экспорта существенно сократились временные затраты и были уменьшены потери металла при погрузке.

Такие примеры служат образцом для других предприятий отрасли и демонстрируют, что инвестирование в технологии автоматизации оправдано как с технической, так и с экономической точек зрения.

Основные технологии и тренды автоматизации металлургии

Автоматизация металлургического производства базируется на комплексном использовании современных технологий. На сегодняшний день наиболее востребованными являются следующие:

- Системы SCADA и MES: предоставляют возможность мониторинга и управления производством на всех уровнях, от отдельных агрегатов до всего предприятия.

- Искусственный интеллект и машинное обучение: применяются для анализа больших массивов данных с целью прогнозирования сбоев и оптимизации технологических параметров.

- Робототехника: автоматизация ручных операций на опасных и трудоемких участках, таких как демонтаж форм, обработка литья и сварка.

- Интернет вещей (IoT): датчики собирают информацию в реальном времени о состоянии оборудования, что повышает надежность и снижает затраты на техническое обслуживание.

- Дополненная реальность (AR): используется для обучения персонала и помощи в ремонте оборудования за счет передачи инструкций непосредственно на рабочем месте.

В таблице ниже представлены ключевые технологии и их влияние на металлургические процессы:

| Технология | Область применения | Преимущества |

|---|---|---|

| SCADA/MES | Управление и мониторинг производства | Централизованный контроль, снижение простоев |

| Искусственный интеллект | Аналитика и прогнозирование | Оптимизация процессов, предупреждение аварий |

| Робототехника | Обработка и упаковка изделий | Повышение безопасности, уменьшение брака |

| Интернет вещей (IoT) | Мониторинг оборудования | Раннее выявление неполадок, снижение затрат на ремонт |

| Дополненная реальность (AR) | Обучение и техобслуживание | Повышение квалификации, сокращение времени ремонта |

Современные тенденции указывают на дальнейшее развитие полноценного цифрового двойника предприятия — компьютерной модели производства, которая позволяет моделировать и тестировать изменения в режиме реального времени, минимизируя риски и затраты на внедрение инноваций.

Влияние автоматизации на цепочки поставок и логистику металлургической продукции

Производство металла — это лишь часть сложного процесса, включающего логистику и поставки сырья и готовой продукции. Автоматизация значительно меняет традиционные схемы взаимодействия между предприятиями и поставщиками, а также улучшает управление складскими запасами.

Оптимизация логистических процессов включает автоматизированное планирование маршрутов, отслеживание движения грузов в реальном времени и дистанционное управление транспортом. Это позволяет сократить время доставки и уменьшить издержки связанные с хранением продукции на складах.

Кроме того, благодаря интеграции с системами ERP, предприятия могут синхронизировать потребности производства с поставками сырья, предотвращая как дефицит, так и излишки материалов. Такие инновации обеспечивают бесперебойность производственного цикла и снижают аварийные простои.

Применение новых технологий в логистике металлургии напрямую связано с повышением общей конкурентоспособности компании на международном рынке, позволяя быстрее реагировать на изменения спроса и более точно выполнять заказы клиентов.

Согласно данным исследования Ассоциации металлургических компаний, внедрение комплексной автоматизации логистики позволяет сократить срок оборота продукции на складах до 25%, что напрямую влияет на улучшение финансовых показателей, снижая оборотные средства.

Проблемы и вызовы на пути автоматизации металлургического производства

Несмотря на очевидные преимущества, процесс автоматизации металлургических предприятий сопряжён с рядом сложностей и вызовов, которые требуют бережного и системного подхода:

- Высокие первоначальные инвестиции. Внедрение современных систем требует значительных капитальных затрат на оборудование, программное обеспечение и интеграцию.

- Необходимость квалифицированных кадров. Для обслуживания и эксплуатации автоматизированных систем требуются инженеры и специалисты с узкой профильной подготовкой.

- Совместимость старого и нового оборудования. На многих предприятиях приходится интегрировать новую автоматику с устаревшими станками и агрегатами, что усложняет внедрение.

- Кибербезопасность. Рост использования цифровых технологий повышает риски атак на производственные сети, что требует дополнительных мер защиты.

- Гибкость и адаптация. Быстрые изменения рынка и технологии заставляют предприятия постоянно обновлять свои системы, что связано с дополнительными затратами и рисками остановок производства.

Для успешного преодоления этих вызовов металлургические предприятия проводят поэтапное внедрение автоматизации, начиная с пилотных проектов и масштабируя опыт на все подразделения. Также важна поддержка государства и отраслевых объединений, которые помогают создавать условия для развития инновационной инфраструктуры.

Кроме того, активное сотрудничество с ключевыми поставщиками технологий способствует быстрой адаптации и снижению затрат на внедрение за счёт совместных разработок и обмена опытом.

Перспективы развития автоматизации в металлургии

В ближайшие годы автоматизация металлургии продолжит своё стремительное развитие, в основном под влиянием цифровой трансформации и растущих требований к экологичности производства. Сферы, которые будут значительно развиваться:

- Интеграция с искусственным интеллектом для автоматического анализа состояния оборудования и технологии производства с целью максимальной оптимизации.

- Использование роботизированных систем с элементами автономного управления, которые смогут работать без постоянного вмешательства человека, что повысит надежность и эффективность.

- Разработка новых материалов и сплавов с использованием цифрового моделирования — это позволит быстрее создавать инновационные продукты и гибко адаптировать производство под запросы рынка.

- Энергети-ческая эффективность и экология — автоматизация процессов позволит минимизировать отходы и снизить потребление ресурсов, что соответствует международным требованиям устойчивого развития.

Также будет наблюдаться рост проектов по созданию полностью автоматизированных металлургических комплексов, где управление всеми технологическими цепочками будет осуществляться централизованно, обеспечивая максимальную прозрачность и контроль качества.

Технологический прогресс в области автоматизации позволит металлургическим предприятиям не только поддерживать конкурентоспособность, но и развивать новые бизнес-модели, ориентированные на индивидуализацию продукции и быстрый отклик на рыночные изменения.

Таким образом, автоматизация является ключевым фактором современного развития металлургической отрасли, способствующим её устойчивому росту и инновационному развитию.

В итоге можно констатировать, что инвестиции в автоматизированные технологии и цифровые решения для металлургических производств в ближайшем будущем станут необходимым условием выживания и успешного функционирования компаний в условиях глобальной конкуренции и роста требований к качеству продукции и экологии.

В: Какие основные экономические выгоды дает автоматизация металлургического производства?

О: Экономия на производственных издержках, повышение производительности, снижение брака и аварий, а также оптимизация энергопотребления. Всё это способствует росту прибыли и конкурентоспособности.

В: Насколько сложно интегрировать автоматизацию в существующие металлургические предприятия?

О: Интеграция может быть достаточно сложной из-за необходимости совместимости с устаревшим оборудованием и обеспечения квалифицированного персонала, но поэтапный подход и партнерство с поставщиками решений значительно облегчают этот процесс.

В: Как автоматизация влияет на безопасность труда в металлургии?

О: Она значительно повышает безопасность, исключая работников из опасных зон, автоматизируя тяжелые операции, снижая риск ошибок и техногенных аварий.

В: Какие перспективы развития автоматизации металлургии в ближайшие 5-10 лет?

О: Внедрение ИИ и автономных роботов, цифровых двойников предприятий, повышение энергетической эффективности и соблюдение экологических стандартов будут главными трендами развития.