Автоматная сталь — это один из ключевых материалов в оружейной промышленности и механическом производстве, который заслуживает особого внимания на фоне растущих потребностей в надежных и долговечных металлах. Однако, несмотря на кажущуюся узкую специализацию, этот вид стали играет важную роль в самых разных сферах промышленности, от машиностроения до производства инструментов и комплектующих. В этой статье мы подробно разберем, что такое автоматная сталь, каковы её характеристики, состав и методы производства, а также сферы применения и особенности работы с ней в рамках производства и поставок.

Что такое автоматная сталь: основные понятия и характеристики

Автоматная сталь — это тип углеродистой или легированной стали, предназначенный для изготовления деталей и компонентов, подвергающихся высоким нагрузкам и требующих повышенной износостойкости, прочности и ударной вязкости. Чаще всего она применяется в производстве деталей для автоматического оружия, отсюда и название. Это не просто сталь, а технически отлаженный сплав с определенным химическим составом и структурой.

Основные характеристики автоматной стали включают:

- Высокую твердость — благодаря оптимальному сочетанию углерода и легирующих элементов;

- Отличную износостойкость — способность противостоять трению и механическим повреждениям;

- Ударную вязкость — важна для предотвращения разрушения при резких нагрузках;

- Коррозионную стойкость — в зависимости от состава, может значительно различаться;

- Термостойкость — позволяет использовать материал при высоких температурах без потери свойств.

Стоит отметить, что автоматная сталь подразделяется на различные марки с разным уровнем легирования, что обеспечивает широкий спектр возможностей для производственников в зависимости от условий эксплуатации и требуемых параметров надежности.

Химический состав и особенности легирования автоматной стали

Ключевым аспектом, определяющим свойства автоматной стали, является её химический состав. В него обычно входят углерод, марганец, кремний, хром, никель, молибден и иногда ванадий или другие редкоземельные элементы. Каждый из этих компонентов влияет на определенные свойства стали.

Например, углерод отвечает за прочность и твердость, но при избыточном содержании может сделать сталь слишком хрупкой. Марганец улучшает износостойкость и улучшает прокаливаемость. Хром придает коррозионную стойкость и повышает термостойкость. Никель улучшает ударную вязкость и обеспечивает стойкость к температурным перепадам. Молибден увеличивает прочность при высоких температурах, а ванадий и титан помогают в стабилизации структуры и повышении упругости.

| Элемент | Роль в составе | Типичное содержание (%) |

|---|---|---|

| Углерод (C) | Определяет твердость и прочность | 0,3 – 0,6 |

| Марганец (Mn) | Улучшают износостойкость и прокаливаемость | 0,5 – 1,2 |

| Хром (Cr) | Коррозионная и термостойкость | 0,8 – 2,0 |

| Никель (Ni) | Ударная вязкость | 0,3 – 1,0 |

| Молибден (Mo) | Повышение прочности при температуре | 0,2 – 0,5 |

Для поставщиков и производителей важно точно понимать нюансы маркировки и состава автоматной стали, так как подмена компонентов может привести к снижению качества конечного продукта, что в производстве критично, особенно если речь о безопасности продукции.

Технологии производства и обработки автоматной стали

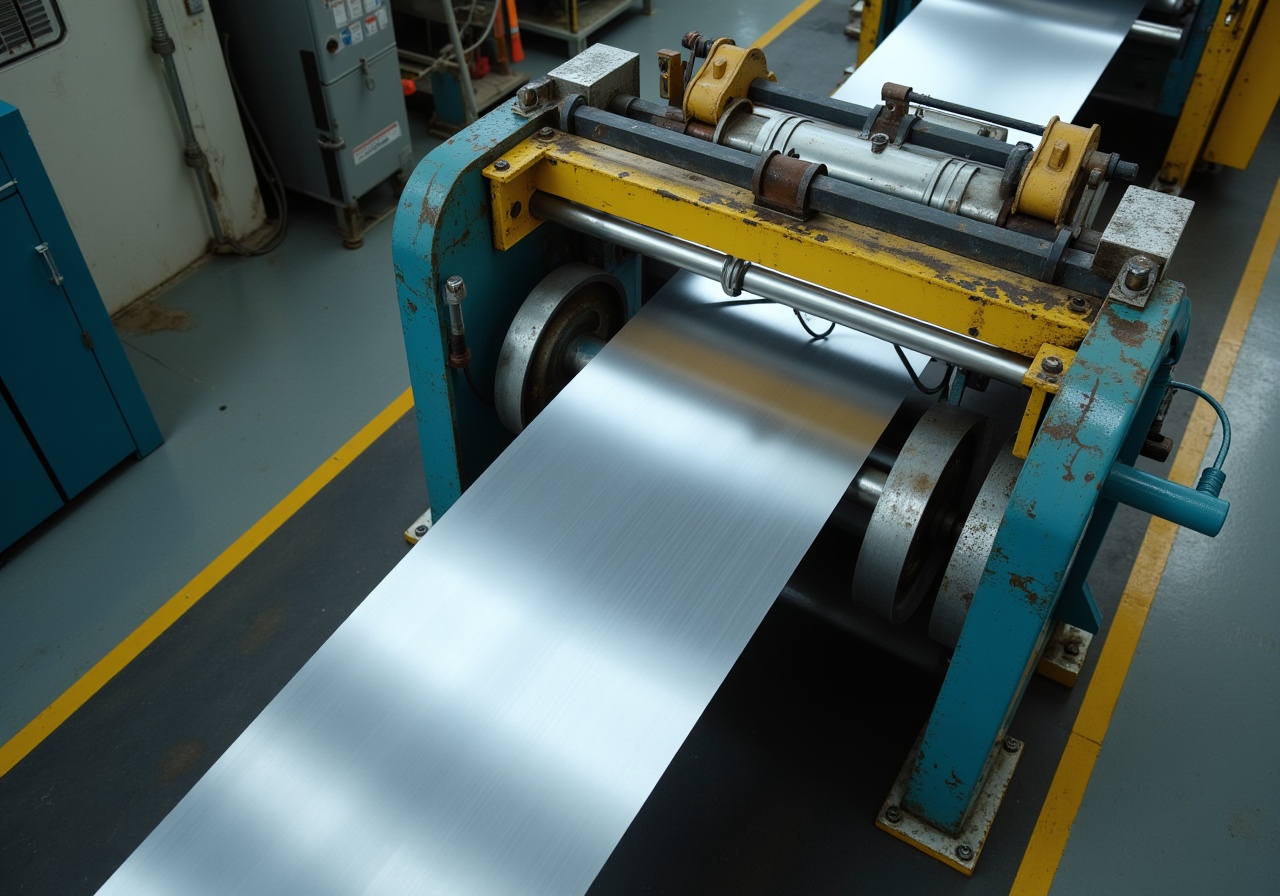

Процесс производства автоматной стали отличается высокой степенью контроля и многокомпонентной технологической цепочкой. Сначала производится плавка сырья в электродуговых или индукционных печах, где добиваются заданного состава сплава. После чего сталь подвергается ковке или прокатке для формирования необходимой формы и улучшения структуры.

Ключевой этап — термообработка, которая позволяет достичь требуемых механических свойств. В зависимости от назначения стали, применяют закалку, отпуск, нормализацию и другие методы. Например, закалка позволяет повысить твердость за счет формирования мартенситной структуры, а отпуск снижают хрупкость, увеличивая пластичность.

Особое внимание уделяется контролю качества на каждом этапе. В производстве и поставках автоматной стали нередко используются методы ультразвукового и рентгеновского контроля, чтобы исключить дефекты и обеспечить стабильность характеристик продукции. Для заказчиков это гарантия того, что сталь соответствует заявленным параметрам и может использоваться в ответственных конструкциях.

Марки и классификация автоматной стали

В зависимости от назначения и используемых стандартов, автоматная сталь делится на различные марки и типы. В России наиболее распространены марки, соответствующие ГОСТ и ТУ, такие как 40Х, 38ХГЮА и другие, каждая из которых имеет определенный химсостав и предназначена для конкретных условий эксплуатации.

Также существует международная классификация, которая помогает экспортерам и импортерам понимать взаимозаменяемость материалов и доказывать соответствие продукции в международных сделках. Например, по американской системе AISI/SAE маркировка может существенно отличаться, но по свойствам сходна с российскими аналогами.

Производственные предприятия часто ориентируются на марки с низким содержанием примесей и высоким уровнем легирования, которые обеспечивают максимальную долговечность и надежность изделий. Знание марок и их характеристик позволяет обеспечить правильный выбор сырья, снизить себестоимость и повысить качество готовой продукции при поставках.

Сферы применения автоматной стали

Несмотря на название, автоматная сталь выходит далеко за рамки производства оружия. Основные области применения включают:

- Производство деталей для автоматического и стрелкового оружия — стволы, затворы, защёлки;

- Машиностроение — изготовление валов, шестерён, осей, деталей, подвергающихся высоконагрузочным условиям;

- Инструментальная промышленность — станочные и измерительные инструменты, резцы, штампы;

- Автомобилестроение — компоненты двигателей и подвески, работающие в условиях максимальных нагрузок;

- Промышленные комплексы — детали оборудования, работающего при повышенных температурах и напряжениях.

Например, в машиностроении использование автоматной стали повышает ресурс деталей в 1,5-2 раза по сравнению с обычными сталями, что снижает затраты на ремонт и модернизацию оборудования. В поставках это важно учитывать, чтобы поставлять металл, который улучшит эксплуатационные показатели конечных изделий.

Преимущества и недостатки автоматной стали в промышленном производстве

Как и любой материал, автоматная сталь имеет ряд преимуществ, которые делают её востребованной, но при этом и некоторые ограничения. Среди основных плюсов выделяют:

- Высокая прочность и износостойкость, что продлевает срок службы изделий;

- Универсальность использования в различных отраслях;

- Хорошая обрабатываемость — возможности механической и термической обработки;

- Оптимальное сочетание цены и качества для массового производства;

- Наличие налаженной системы контроля и стандартизации.

С другой стороны, у автоматной стали есть и недостатки:

- Чувствительность к коррозии (если не применять защитные покрытия);

- Возможность появления микротрещин при неправильной термообработке;

- Ограничения в применении при экстремально высоких температурах;

- Необходимость строго соблюдения условий хранения и транспортировки для сохранения свойств.

Для производителей и поставщиков важно эти плюсы и минусы учитывать при выборе материала, чтобы не допустить производственных сбоев и ошибок, которые могут стоить больших денег либо нанести ущерб репутации компании.

Хранение и логистика: особенности поставок автоматной стали

При производстве и последующей продаже автоматной стали большое значение имеет организация хранения и транспортировки. Из-за высокой чувствительности к коррозии, влажности и механическим воздействиям неправильно организованная логистика может усугубить качество материала.

На складах такую сталь обычно хранят в специализированных условиях: защищенные от влаги помещения, использование антикоррозионных мастик или плёнок, поддержание оптимальной температуры и влажности. Перед отгрузкой металл внимательнейшим образом проверяют на наличие дефектов и повреждений.

Транспортировка чаще всего осуществляется в контейнерах, закрытых фурах или специализированных единицах, исключающих попадание влаги и механические воздействия. Для больших объемов поставок также важен оптимальный маршрут и точность документации.

Все эти меры позволяют поставщикам гарантировать своим клиентам высокое качество продукции и своевременную доставку, что важно для построения долгосрочных партнерских отношений в отрасли.

Тенденции рынка и перспективы использования автоматной стали

Рынок автоматной стали демонстрирует устойчивый рост благодаря развитию машиностроения, оборонной промышленности и производства инструментов. Согласно аналитическим данным, ежегодный прирост спроса на высококачественные сталелитейные материалы составляет около 4-6%1, что связано с возрастанием требований к надежности и долговечности изделий.

Современные тенденции включают повышение качества сплавов, внедрение новых технологий легирования и обработки, а также экологически чистых методов производства. Поставщики стремятся обеспечить высокую степень стандартизации продукции с целью удовлетворения международных норм и требований.

Также рынок видит рост спроса на автоматную сталь, пригодную для использования в экстремальных условиях – высокотемпературных, агрессивных средах и пр. Это требует постоянного совершенствования сырьевой базы и производственных процессов.

В ближайшие годы специалисты прогнозируют расширение применения автоматной стали, в том числе в сегментах аэрокосмической промышленности и робототехники, где повышенная надежность материалов критична.

Как выбрать и закупить автоматную сталь: советы для производителей и поставщиков

Выбор автоматной стали — ответственная задача для любого производителя или поставщика. От правильного выбора зависит качество конечного продукта, сроки его службы и удовлетворенность клиента. При выборе рекомендуется учитывать следующие моменты:

- Точный анализ химического состава и соответствие марок заданным техническим требованиям;

- Репутация и надежность поставщика – наличие сертификатов и положительных отзывов;

- Условия хранения и транспортировки, подтвержденные документально;

- Проверка возможности проведения дополнительных видов обработки – ковка, термообработка и др.;

- Стоимость с учетом качества и сервиса, включающего своевременную поставку.

Дополнительно стоит уделить внимание технической поддержке со стороны поставщика — консультации по вопросам обработки и эксплуатации стали помогут избежать непредвиденных сложностей на производстве.

Опираясь на эти рекомендации, производственные компании и дистрибьюторы могут существенно оптимизировать свои экономические и производственные процессы, обеспечивая конкурентоспособность на рынке.

Автоматная сталь — материал, без которого сложно представить современное производство высоконагруженных деталей и узлов. При правильном подходе к выбору, производству и поставкам она становится залогом качества и надежности конечных продуктов, удовлетворяя запросы самых требовательных клиентов.

Вопросы и ответы по автоматной стали

Можно ли использовать автоматную сталь для изготовления бытовых инструментов?

Да, автоматная сталь часто применяется для изготовления износостойких и прочных бытовых инструментов, таких как ножи, ключи и прочие механизмы, требующие высокой прочности.

Каковы сроки поставки автоматной стали обычно?

Сроки зависят от объёмов заказа и наличия на складе, в среднем от 1 до 4 недель, при индивидуальных заказах они могут быть увеличены для проведения специальной термообработки или изготовления по ТУ.

Требует ли автоматная сталь специального ухода при хранении?

Да, чтобы сохранить свойства материала, её необходимо хранить в сухих, защищенных от агрессивных факторов условиях, рекомендуются профилактические обработки против коррозии.

Чем автоматная сталь отличается от инструментальной?

Основное отличие — автоматная сталь оптимизирована под условия высокой ударной и циклической нагрузки, часто с упором на механические свойства в динамике, в то время как инструментальная чаще ориентирована на сохранение твердости и износостойкости при работе с резанием и штамповкой.

Особенности термообработки автоматной стали и влияние на эксплуатационные свойства

Термообработка — ключевой этап производства автоматной стали, который значительно влияет на её структуру и эксплуатационные характеристики. Благодаря закалке и отпуску удаётся добиться оптимального баланса между твердостью, прочностью и вязкостью материала. Это особенно важно, поскольку автоматная сталь часто подвергается интенсивным нагрузкам и ударным воздействиям при работе в инструментах и деталях машин.

Например, правильный выбор температуры и режима отпуска позволяет снизить внутренние напряжения в стали, что уменьшает склонность к задирам и трещинам при резании. В промышленности часто проводят комплексные испытания с целью подобрать оптимальные режимы термообработки для конкретного сорта автоматной стали, ведь от этого напрямую зависит ресурс инструмента и конечная себестоимость продукции.

Также стоит учитывать, что с увеличением скорости охлаждения при закалке повышается твердость, но вместе с этим уменьшается пластичность. Поэтому при производстве деталей, работающих в условиях динамических нагрузок, необходимо искать компромиссное решение, чтобы предотвратить разрушение материала.

Влияние химического состава на выбор сферы применения

Химический состав автоматной стали не только определяет её механические свойства, но и задаёт направление для использования в различных отраслях. Дополнительные легирующие элементы, такие как хром, ванадий, молибден и никель, улучшают износостойкость и коррозионную устойчивость, что расширяет спектр применения стали.

Например, стали с повышенным содержанием хрома широко применяются в машиностроении для изготовления штампов, которые работают в агрессивных средах или подвергаются высоким температурным колебаниям. Такой химический состав обеспечивает длительный срок службы изделий, снижающий необходимость частой замены и ремонта инструментов.

В свою очередь, стали с добавлением ванадия и молибдена чаще используют для изготовления резцов и сверл, так как эти элементы повышают твёрдость и износостойкость при сохранении достаточной ударной вязкости. Это особенно актуально при обработке материалов повышенной твёрдости, например, нержавеющих и высоколегированных сталей.

Практические советы по подбору автоматной стали для производственных нужд

Выбор оптимальной марки автоматной стали напрямую зависит от конкретных условий эксплуатации и требований к инструменту или детали. Рекомендуется внимательно анализировать не только предполагаемые нагрузки, но и условия окружающей среды, температуру работы, а также наличие агрессивных химических сред.

Для повышения долговечности инструмента целесообразно отдавать предпочтение сталям с улучшенной технологичностью обработки — это значительно сокращает время и затраты при изготовлении, а также повышает качество обработанной поверхности. Также важен баланс между стоимостью материала и его эксплуатационным ресурсом: слишком дорогой материал может увеличить себестоимость продукции, а слишком дешевый — привести к частым заменам и остановкам производственного процесса.

Для оценки свойств автоматной стали рекомендуется обращаться к сертификатам и лабораторным испытаниям, а также консультироваться с поставщиками, которые могут предложить оптимальные решения с учетом специфики производства. В некоторых случаях выгодным оказывается применение комбинированных материалов или использование современных порошковых сталей с улучшенными характеристиками.