Горячие цеха — сердце многих предприятий металлообработки, литья, термической обработки и производства наборов для машиностроения и строительной арматуры. В таких условиях выполняются операции с высокими температурами, расплавленными материалами, открытым пламенем и интенсивным нагревом оборудования, что создаёт повышенные риски для сотрудников и технологического процесса. Для компаний, занимающихся производством и поставками, обеспечение надлежащей охраны труда в горячих цехах напрямую влияет на срок службы оборудования, качество продукции и устойчивость поставок.

В этой статье рассмотрены ключевые аспекты охраны труда и техники безопасности, специфичные для горячих цехов: оценка рисков, инженерные и организационные меры, подбор средств индивидуальной защиты, требования к вентиляции, электробезопасность, обучение персонала и взаимодействие с подрядчиками и поставщиками. Тексты адаптированы под практические задачи компаний, ориентированных на промышленное производство и логистику поставок.

Материал содержит примеры, практические рекомендации, таблицы для быстрого использования в документации предприятия, а также сноски и пояснения под статьёй. Приведённые статистические данные и случаи призваны помочь принять обоснованные решения по снижению производственных рисков и повышению безопасности рабочих процессов.

Особенности горячих цехов и специфические риски

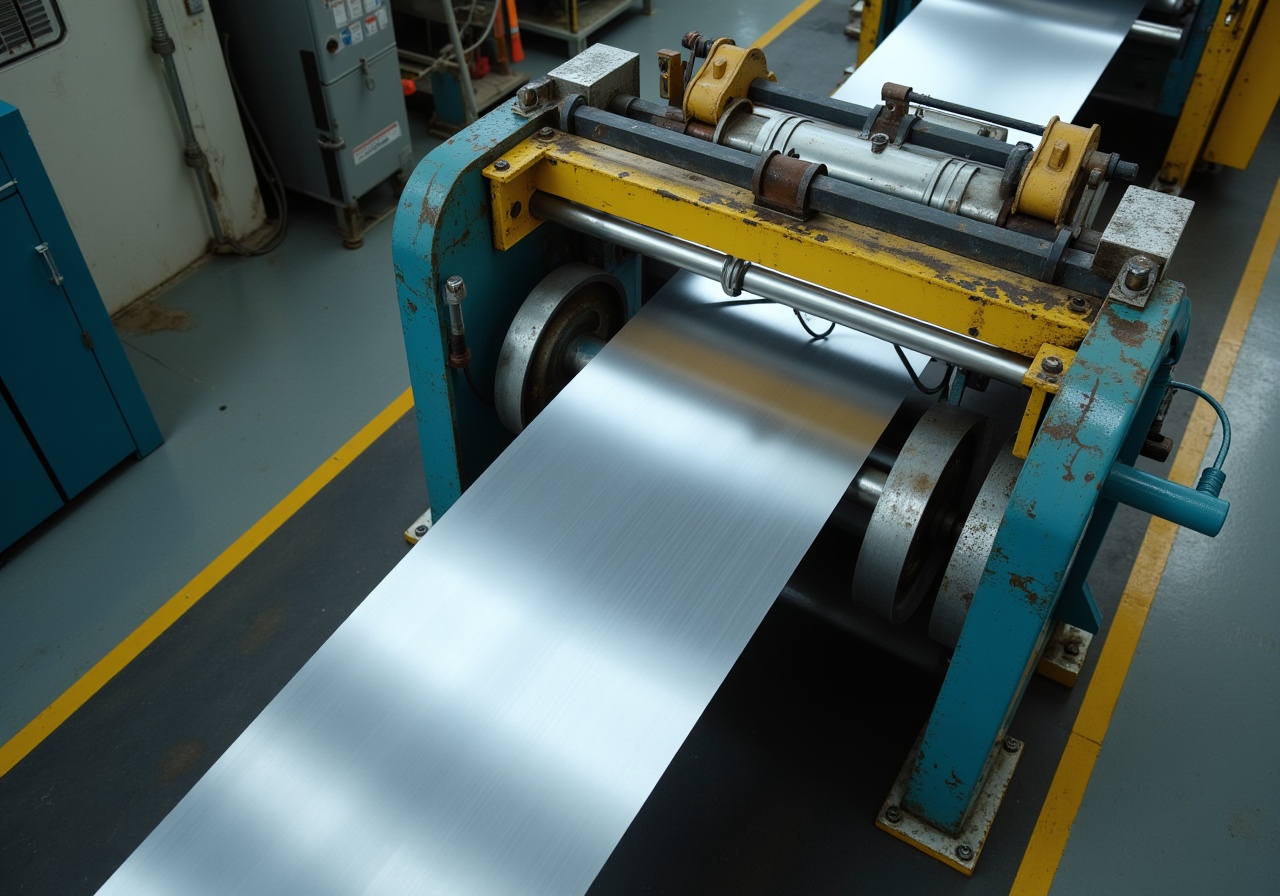

Горячие цеха характеризуются наличием источников высоких температур: печи, печи-волочильные установки, плавильные печи, дуговые печи, нагревательные печи и процессы сварки. Эти источники создают прямую опасность ожогов, термических травм, а также косвенные угрозы — возгорание, потеря устойчивости материалов, выделение вредных газов и повышенная усталость персонала от тепловой нагрузки.

Помимо термических опасностей, в горячих цехах часто присутствуют горячие поверхности, брызги расплава, искрообразование и раскалённые шлаки. Эти факторы могут приводить к мгновенным тяжёлым травмам и длительным повреждениям кожи и глаз. Поэтому контроль зон доступа, специальные барьеры и автоматизация критических операций — часть базовой стратегии обеспечения безопасности.

Химические риски также важны: при термической обработке и плавке выделяются оксиды металлов, сернистые соединения, выделения флюсов и газов. При нарушении вытяжной вентиляции концентрации вредных веществ могут превышать допустимые уровни, что требует регулярного мониторинга воздуха и применения средств индивидуальной защиты органов дыхания.

Психофизиологические факторы, такие как тепловой стресс, снижение концентрации внимания и повышенная утомляемость, увеличивают вероятность человеческой ошибки. Для компаний, ориентированных на бесперебойные поставки, это критично: аварии приводят к простоям, браку и росту затрат на восстановление производства.

Оценка рисков и планирование мероприятий по охране труда

Оценка профессиональных рисков в горячих цехах начинается с картирования технологических процессов и идентификации критических точек — мест максимального нагрева, зон пересечения потоков материалов и операторских постов. На её основе формируется план мероприятий, включающий технические, организационные и санитарно-гигиенические меры.

Методика оценки должна учитывать частоту операций, вероятность возникновения инцидента и тяжесть возможных последствий. Для производства и поставок важно также учитывать влияние аварий на логистику: простои или брак могут нарушить сроки поставок и контракты с клиентами, поэтому в риск‑оценке следует закладывать экономические показатели потерь.

Разработка карт опасностей и процедур работы с учётом сценариев аварий (пролив расплава, возгорание, отказ вентиляции, авария при транспортировке в цехе) должна быть обязательной частью документации. На крупных предприятиях рекомендуется моделирование сценариев с привлечением специалистов по промышленной безопасности и инженеров‑технологов.

План мероприятий должен включать сроки и ответственных лиц за реализацию, бюджет на технические решения и средства защиты, а также показатели эффективности: снижение числа травм, уменьшение простоев и процент инцидентов, связанных с человеческим фактором. Включение этих KPI помогает руководству видеть отдачу от инвестиций в охрану труда.

Средства индивидуальной защиты и правила их применения

Средства индивидуальной защиты (СИЗ) в горячих цехах включают термостойкую спецодежду, перчатки, обувь с защитой от проколов и термоизлучения, щитки и маски, а также защиту органов дыхания. Правильный подбор и эксплуатация СИЗ — ключевой элемент профилактики ожогов и химических воздействий.

Необходима политика централизованной выдачи, учёта и регулярной замены СИЗ. На практике многие инциденты происходят из‑за изношенных перчаток или неправильно подобранной обуви; поэтому контроль состояния СИЗ и плановые замены должны быть интегрированы в график обслуживания цеха.

Следующая таблица предназначена для использования в локальных нормативных актах и инструкциях: она сопоставляет основные риски горячих цехов с рекомендуемыми СИЗ и сроками проверки.

| Риск | Рекомендуемые СИЗ | Период проверки/замены |

|---|---|---|

| Брызги расплава и открытое пламя | Термостойкий костюм, фартук, каска с лицевым щитком, термостойкие перчатки | Ежедневный визуальный осмотр, замена при дефектах |

| Термические контакты с горячими поверхностями | Защитная обувь с подкладкой, манжеты, термостойкие рукава | Проверка раз в неделю, замена 6–12 мес в зависимости от износа |

| Вдыхание газов и аэрозолей | Респираторы с фильтрами или автономные дыхательные аппараты | Проверка перед сменой, замена фильтров по графику |

| Искровые и механические риски | Неплавкие спецобувь, защитные очки, наколенники | Ежемесячный осмотр, замена при повреждениях |

Ключевой аспект — обучение персонала по правилам ношения, обслуживания и утилизации СИЗ. Например, термостойкие перчатки требуют высушивания при определённых температурах и не допускают контакта с маслами, которые могут снизить их защитные свойства. Практические тренировки помогают закрепить эти навыки.

Также важно предусмотреть процедуру выдачи СИЗ подрядчикам и гостям цеха, включая контроль соответствия СИЗ задачам, которые они выполняют. Часто подрядчики не осведомлены о специфике горячих цехов, что требует от заводов дополнительных инструктажей и проверки экипировки.

Инженерные решения: вентиляция, отвод тепла и микроклимат

Эффективная система вентиляции и кондиционирования — одна из основных инженерных мер для горячих цехов. Она снижает тепловую нагрузку на сотрудников, отводит продуктовые газы и аэрозоли, обеспечивает приток чистого воздуха и поддерживает нормативные параметры микроклимата.

Вентиляция должна проектироваться с учётом местных режимов вытяжки вблизи источников тепла и зон, где концентрируются испарения и пыль. Локальные вытяжные зонты над печами и сварочными постами значительно эффективнее общеобменной вентиляции для удаления загрязнений у источника.

Материалы конструкций и ограждений в зоне высоких температур должны обладать повышенной теплоустойчивостью. Конструктивные решения, такие как использование теплоизолирующих экранов, отражающих покрытий и теплообменников, помогают снизить общее тепловое излучение и энергозатраты на охлаждение.

Мониторинг микроклимата — регулярное измерение температуры, влажности и содержания вредных веществ в воздухе — должен быть системой с автоматизированной сигнализацией при превышении пороговых значений. Это позволяет своевременно реагировать и предотвращать хроническое воздействие тепла на сотрудников.

Электробезопасность, защита от пожара и управление критическими ситуациями

В горячих цехах риск пожара и взрыва усиливается за счёт наличия раскалённых поверхностей, искрообразования и легко воспламеняющихся материалов. Комплекс мер по профилактике пожаров включает автоматическое обнаружение, системы пожаротушения, разделение зон и контроль доступа.

Особое внимание уделяется электробезопасности: кабели и электрооборудование должны быть рассчитаны на высокие температуры, защищены от попадания шлака и брызг расплава. Плановые проверки электрических цепей и заземления уменьшают риск коротких замыканий и возникающих возгораний.

Процедуры эвакуации и план ликвидации аварий должны быть адаптированы к специфике горячих цехов. Это подразумевает наличие безопасных коридоров, мест сбора, средств пожаротушения, пригодных для металлических и электрических пожаров, и подготовленного персонала для оперативного реагирования.

Использование автоматических систем газовой и порошковой защиты в сочетании с тушением водой должно быть продумано с учётом особенностей материалов. Например, вода на расплавленный металл может приводить к выбросу паров и шлака, поэтому для конкретных процессов требуются специализированные методы тушения. Эти сценарии должны быть предусмотрены в инструкциях по МПБ и отработаны на учениях.

Организационные мероприятия и обучение персонала

Организационные меры включают разработку инструкций по безопасному выполнению операций, регламента допуска и контроля за соответствием стандартам. Персонал горячих цехов должен проходить регулярные первичные и повторные инструктажи, подтверждённые подписями и учётом времени.

Практическая подготовка и обучение отрабатываются на тренажёрах или в подгруппах с моделированием аварийных ситуаций. Отработка действий при проливе расплава, отключении вентиляции или при возникновении пожара существенно улучшает скорость и качество реакции сотрудников.

Система стажировок и наставничества для новых сотрудников снижает риск ошибок в первые месяцы работы. Опытный наставник может скорректировать неудобные рабочие практики, показать правильный выбор СИЗ и обучить безопасному выполнению операций, что особенно важно для подрядчиков и сезонных рабочих.

Важным элементом является система мотивации и доброязычной обратной связи: работники должны иметь возможность сообщать о выявленных дефектах и предлагать улучшения без страха наказания. Такая культура безопасности повышает вовлечённость и уменьшает скрытые риски.

Ремонт и техническое обслуживание оборудования

Плановое техническое обслуживание (ТО) печей, транспортёров, кранового оборудования и систем автоматики — ключ к снижению аварий и продлению срока службы. Ремонтные работы в горячих цехах требуют особых предосторожностей: отключение энергоисточников, охлаждение оборудования, применение блокировок и пломб.

Процедуры lockout/tagout (блокировка и маркировка) должны быть адаптированы под местные условия: операции по обслуживанию никогда не выполняются без письменного разрешения и контроля ответственных лиц. Отдельные работы требуют привлечения специалистов по сварке, термодинамике и электронике.

Детальные журналы ТО с фиксацией выполненных работ, деталей, заменённых узлов и предписаний по следующей проверке помогают планировать закупки комплектующих и минимизировать простой производства, что критично для компаний, ориентированных на стабильные поставки.

Внедрение предиктивного обслуживания с использованием датчиков температуры, вибрации и анализаторов состояния позволяет своевременно обнаружить признаки износа и предотвратить крупные поломки. Это уменьшает непредвиденные расходы и повышает надёжность производственной линии.

Мониторинг, аудит и отчётность по охране труда

Система мониторинга должна охватывать аварийные сигнализации, параметры микроклимата, состояние средств защиты и индикаторы производственного травматизма. Регулярный аудит по охране труда служит для выявления несоответствий и контроля реализации первоочередных мероприятий.

Отчётность по охране труда не только удовлетворяет требованиям регуляторов, но и является инструментом управления рисками: анализ тенденций травматизма, причин инцидентов и эффективности внедрённых мер позволяет корректировать политику безопасности и направлять инвестиции в критические зоны.

Для предприятий, занимающихся поставками, важно интегрировать данные по безопасности с логистическими системами: прогнозы производительности и плановые простои должны учитываться при формировании графика поставок и договорных обязательств, чтобы минимизировать срывы.

Внутренние и внешние аудиторы должны иметь доступ к полным записям инцидентов и мерам по их устранению. Прозрачность и системность в управлении безопасностью повышает доверие клиентов и партнёров и улучшает позиционирование компании на рынке поставок.

Взаимодействие с подрядчиками и поставщиками

При работе с подрядчиками на территории горячих цехов необходимо выстраивать единые требования по охране труда и технике безопасности. Договоры должны включать обязательства по обучению, предоставлению соответствующих СИЗ и соблюдению локальных инструкций.

Поставщики оборудования и материалов играют важную роль в снижении рисков: поставка высококачественных термостойких материалов, датчиков и автоматизированных систем уменьшает вероятность отказов. Включение требований к поставляемой продукции в технические задания помогает обеспечить соответствие стандартам безопасности.

Контроль доступа подрядчиков и проверка их квалификации перед началом работ — обязательный элемент. Обязательные инструктажи по специфике горячего цеха и прохождение испытаний на знание процедур должны стать пререквизитом допуска к работам на объекте.

Коммуникация с поставщиками должна предусматривать регулярный пересмотр технических условий и совместную работу по модернизации оборудования для повышения безопасности и энергоэффективности, что в долгосрочной перспективе снижает стоимость владения и повышает стабильность поставок.

Примеры, статистика и практические кейсы

В промышленности статистика показывает, что процент серьёзных травм в горячих цехах превышает средний по предприятию из‑за специфики операций: ожоги и повреждения глаз составляют значительную долю инцидентов. В одном из промышленных регионов внедрение полного комплекса мер по вентиляции и обучению снизило число инцидентов на 40% в первый год.

Пример практического кейса: металлургическое предприятие, ориентированное на экспорт, внедрило систему локального видеоконтроля и температурного мониторинга печей с интеграцией в систему техобслуживания. В результате время простоя машин сократилось на 22%, а заявок на внеплановый ремонт — на 35%, что позволило улучшить соблюдение графиков поставок.

Другой кейс касается поставки спецодежды: завод, централизовавший выдачу и замену термостойкой одежды по единым стандартам, снизил количество повторных травм, связанных с некачественными перчатками, и одновременно оптимизировал расходы на замену СИЗ, что привело к экономии бюджета на охрану труда.

Статистические показатели и примеры демонстрируют, что инвестиции в комплексные решения по безопасности — от инженерных мер до организационных процедур — окупаются за счёт снижения простоев, уменьшения выплат по страховым случаям и повышения производительности персонала.

1Примечание: конкретные величины экономии и проценты снижения инцидентов зависят от исходного уровня безопасности и масштабов внедряемых мер; приведённые цифры служат иллюстрацией практической эффективности.

2Примечание: при проектировании систем пожаротушения и вентиляции следует руководствоваться действующими нормативными документами и рекомендациями отраслевых стандартов.

Внедрение систем управления охраной труда (СУОТ) по международным стандартам помогает формализовать процессы и интегрировать их с качеством и экологией, что выгодно отличает производителей и поставщиков на конкурентном рынке.

Примеры также показывают, что культура безопасности и вовлечённость персонала зачастую оказываются решающими: предприятия с активно работающими предложениями по улучшению условий труда демонстрируют лучшие показатели по качеству продукции и стабильности поставок.

Ответы на часто задаваемые вопросы и краткие рекомендации по внедрению мер безопасности могут помочь практикам быстро оценить приоритеты и начать поэтапную реализацию.

Какие первоочередные меры нужно принять на старте модернизации горячего цеха?

Провести оценку рисков, установить локальные вытяжки, организовать централизованную выдачу СИЗ и провести обучение персонала; далее — внедрение мониторинга и плановое ТО.

Как оценить экономическую эффективность вложений в безопасность?

Оценивать по снижению простоев, уменьшению числа инцидентов и выплат по страховым случаям, а также по улучшению качества продукции и соблюдению сроков поставок.

Нужно ли обязательное использование автономных дыхательных аппаратов?

Автономные аппараты необходимы в ситуациях с высоким риском задымления или при работе в замкнутых ёмкостях; для остальных операций чаще используются респираторы с фильтрами, исходя из результатов мониторинга воздуха.

Вопросы и ответы можно расширять под конкретные потребности предприятия и интегрировать в раздел часто задаваемых вопросов на корпоративном портале.

Обеспечение охраны труда и техники безопасности в горячих цехах — это многоуровневая задача, сочетающая инженерные решения, организационные меры и культуру безопасности. Для компаний, занимающихся производством и поставками, это не только обязательная практика по соблюдению норм, но и инвестиция в надёжность производственного процесса и репутацию на рынке.

Реализация предложенных подходов требует системного подхода, ресурсов и участия руководства всех уровней. Вложение в безопасность возвращается через снижение аварийности, уменьшение простоев и повышение эффективности поставок, что особенно важно в условиях конкуренции и необходимости сохранять доверие клиентов.

Рекомендуется начать с детальной оценки текущего состояния, разработки приоритетного плана и поэтапной реализации мер с учётом экономической эффективности и операционных особенностей предприятия. Постоянный мониторинг, обучение и взаимодействие с поставщиками и подрядчиками помогут удерживать высокий уровень безопасности на долгосрочной основе.