В современную эпоху металлургическая промышленность переживает глубокие трансформации, и одним из ключевых драйверов изменений становятся большие данные — огромные массивы информации, которые собираются, анализируются и используются для оптимизации производственных процессов. В условиях высокой конкуренции на мировом рынке и необходимости повышения эффективности любых операций, металлургическая отрасль всё активнее внедряет современные цифровые технологии. Большие данные позволяют не просто получать большое количество информации, а извлекать из неё ценные инсайты, которые влияют на качество продукции, безопасность труда и экономическую отдачу.

В этой статье мы подробно разберём, как именно большие данные меняют правила игры в металлургическом секторе, почему их использование становится обязательным для сохранения конкурентоспособности и какие преимущества получают предприятия, внедряя аналитические системы на основе огромных цифровых потоков.

Оптимизация технологических процессов с помощью больших данных

Одно из главных преимуществ использования больших данных в металлургии — возможность глубокого анализа технологических процессов с целью их оптимизации. В современных металлургических производствах ежедневно генерируются терабайты данных: параметры температуры, давления, влажности, скорости подачи сырья, состава металлов и многие другие показатели. Собранные данные помогают выявить закономерности и аномалии, которые человеческому глазу остаются незаметными.

Например, на доменных печах можно контролировать температурный режим с помощью датчиков, фиксирующих изменения по секундам. Анализ данных в реальном времени позволяет предсказывать изменения в процессе плавки и оперативно корректировать параметры, чтобы избежать брака. В результате металлурги получают не просто контроль качества, а инструмент для автоматической настройки оборудования и его работы в оптимальном режиме. Исследования показывают, что благодаря подобным системам эффективность плавки увеличивается на 5-10%, что при промышленном масштабе производства дает многомиллионную экономию.

Интеграция технологий больших данных и искусственного интеллекта позволяет также моделировать производственные процессы на основе исторических данных, что открывает новые горизонты по снижению энергозатрат и сокращению времени обработки материала. Такой подход меняет представление о производстве — это уже не просто механическая работа, а интеллектуальная система, способная самостоятельно учиться и совершенствоваться.

Прогнозирование поломок и техническое обслуживание оборудования

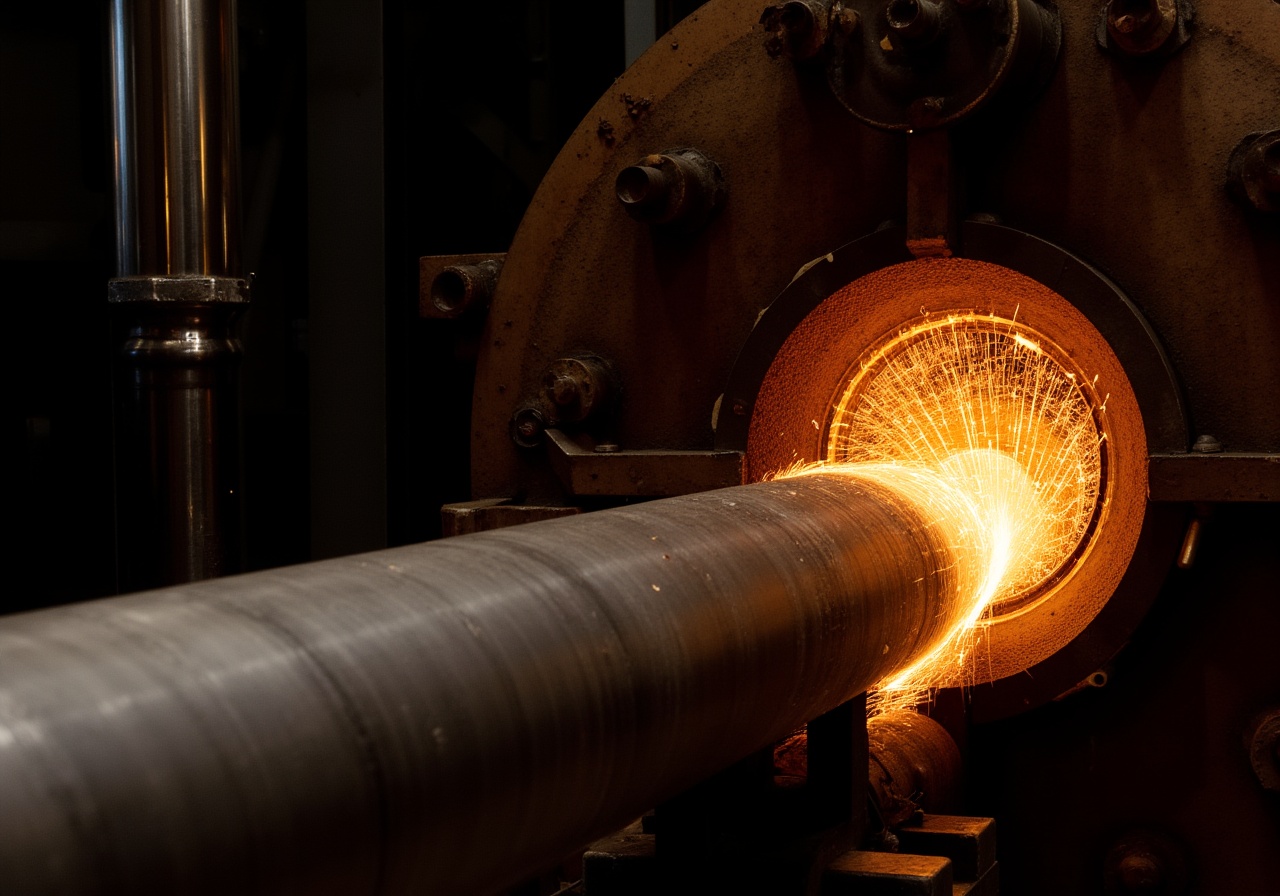

Оборудование в металлургических цехах работает в экстремальных условиях: высокие температуры, агрессивные среды и большие нагрузки негативно влияют на срок службы машин и механизмов. Внезапные поломки приводят к остановкам производства, значительным убыткам и риску соблюдения производственного графика.

Большие данные и анализ сенсорной информации позволяют перейти от планового технического обслуживания к предиктивному. Система мониторит состояние ключевых компонентов оборудования в режиме реального времени, анализирует вибрацию, температуру, уровень износа и другие параметры, выявляя малейшие отклонения от нормы. Таким образом, техника «предупреждает» о необходимости ремонта задолго до возникновения аварийной ситуации.

Практика показывает, что предприятия, которые используют предиктивное обслуживание на базе больших данных, сокращают количество простоев оборудования на 20-30%. Это критично для металлургии, где простой одного агрегата стоит сотни тысяч рублей в час. Кроме того, уменьшается расход запасных частей и снижаются затраты на внеплановые ремонты.

Управление качеством продукции через аналитику данных

Высокое качество продукции — залог доверия клиентов и стабильности бизнеса в металлургии. Большие данные позволяют непрерывно контролировать производственные показатели, которые влияют на конечные свойства металла: прочность, пластичность, коррозионную стойкость и многие другие.

На каждом этапе — от подготовки сырья до выхода из прокатного стана — собирается информация о параметрах сплава, условиях охлаждения, времени выдержки и прочих критичных моментах. Автоматизированные аналитические платформы обрабатывают эти данные, выявляя закономерности, которые в классических условиях требуют длительных лабораторных экспериментов. Теперь можно быстро оптимизировать состав сплава или условия обработки для достижения «идеального» качества.

Например, крупный российский металлургический комбинат внедрил систему анализа данных по химическому составу и температурным режимам, что позволило снизить процент брака на 15% в течение первого года эксплуатации. Такие результаты напрямую влияют на конкурентоспособность, позвояя сокращать издержки и увеличивать прибыль.

Повышение безопасности производства с помощью анализа данных

Металлургия — отрасль с повышенными рисками для здоровья и жизни работников. Работа с высокотемпературным оборудованием, опасными химическими веществами и массивными металлообрабатывающими станками требует строгого контроля и превентивных мер безопасности.

Благодаря системам больших данных можно анализировать информацию с датчиков метеоусловий, вибраций, концентрации вредных веществ, а также данные о поведении сотрудников — например, отслеживать их перемещение в опасных зонах. На базе этих данных строятся модели риска и системы оповещения в режиме реального времени.

Это даёт возможность заблаговременно устранять факторы, которые могут привести к аварии. Как показывает международный опыт, использование аналитики больших данных снижает количество травматических случаев на металлургических предприятиях на 10-15%. Это не только сохраняет здоровье людей, но и снижает издержки, связанные с расследованиями и штрафами.

Повышение эффективности энергопотребления в металлургии

Процессы металлургического производства требуют больших энергозатрат — доменные печи, прокатные станы, электросталеплавильные печи потребляют сотни мегаватт. Энергия — один из главных расходов, который постоянно «давит» на бюджеты заводов. Использование больших данных помогает анализировать и оптимизировать потребление электричества и тепловой энергии.

Системы мониторинга фиксируют параметры работы оборудования, показывают, когда возникают избыточные потери или перерасходы энергии. Предприятия могут автоматически регулировать работу устройств, отключать ненужные агрегаты или изменять производственные циклы для максимальной экономии.

К примеру, благодаря аналитике больших данных один из крупнейших металлургических заводов в Европе сумел снизить энергозатраты на 7% без снижения производительности. Такой подход выгоден не только с экономической точки зрения, но и с точки зрения уменьшения углеродного следа, что сегодня стало ключевым фактором при работе на международном рынке.

Интеграция и автоматизация производственных систем

Металлургические комбини — это огромные комплексы, где сотни различных устройств, датчиков и систем должны работать слаженно. Большие данные позволяют объединять всю инфраструктуру в единую цифровую экосистему. В результате информация из разных участков производства обрабатывается централизованно, что повышает управляемость и снижает человеческий фактор.

Автоматизация рабочих процессов на базе больших данных включает: управление подачей сырья, контроль параметров плавки, настройку прокатных станов и систем охлаждения — всё взаимодействует в единой цепочке. Ключевой элемент — использование машинного обучения, которое адаптируется к изменяющимся условиям и развивает алгоритмы оптимизации производства.

Например, российские заводы в последние годы внедряют решения SCADA и MES, интегрирующие информацию с датчиков в единую платформу, где сведения проходят анализ и трансформируются в управляющие команды. Такой подход выгоды для автоматизации возникают в сокращении циклов производства и улучшении координации технических служб.

Управление цепочками поставок и логистикой

В металлургии важную роль играет не только производство, но и эффективное управление поставками сырья и дистрибуция продукции. Большие данные позволяют отслеживать весь логистический процесс от момента закупки железной руды до доставки конечным клиентам.

Современные аналитические системы собирают данные о транспортировке, хранении, сроках, таможенных процедурах и погодных условиях. Это позволяет минимизировать простои, оптимизировать маршруты доставки, снизить издержки на складирование и повысить качество обслуживания.

Например, компания «Норильский никель» применяет решения на основе больших данных для маршрутизации грузов и складского учёта, что позволяет значительно сокращать сроки поставок и снижать издержки на логистику. Аналитика помогает оперативно реагировать на возникающие проблемы в цепочках поставок и принимать стратегические решения.

Разработка новых видов сплавов и материалов на базе больших данных

Большие данные меняют не только существующие производственные процессы, но и способствуют инновациям в металлургии. Анализ больших корпусных данных по химическому составу, температурным параметрам и механическим свойствам позволяет быстрее и точнее разрабатывать новые сплавы с улучшенными характеристиками.

Экспериментальные данные, результаты испытаний и производственные условия объединяются в цифровой базе, которая с помощью алгоритмов машинного обучения генерирует рекомендации по подбору компонентов и методам обработки. Это позволяет снизить время до выхода на рынок инновационной продукции со свойствами, соответствующими самым строгим требованиям отрасли.

Примером служит сотрудничество металлургических компаний с научными институтами, где цифровые платформы помогают моделировать сплавы с повышенной устойчивостью к высокотемпературной коррозии или улучшенными механическими характеристиками. Результатом становится расширение ассортимента продукции и рост технологического уровня отрасли в целом.

Таким образом, большие данные становятся стратегическим ресурсом, который меняет металлургию изнутри, улучшая качество, безопасность и экономическую эффективность. Применение цифровых технологий сегодня — это не вопрос выбора, а необходимая ступень развития любого современного металлургического производства.

Если у вас остались вопросы по теме больших данных в металлургии, смотрите ответы ниже:

Вопрос: Как быстро окупаются инвестиции в системы больших данных на металлургическом предприятии?

Ответ: В зависимости от масштаба и уровня внедрения, окупаемость может варьироваться от 1 до 3 лет. За счёт снижения брака, повышения производительности и сокращения простоев вложения становятся экономически выгодными в среднесрочной перспективе.

Вопрос: Какие технологии в металлургии чаще всего используют при анализе больших данных?

Ответ: Наиболее распространены решения на базе машинного обучения, систем предиктивного технического обслуживания, платформ для интеграции SCADA и MES, а также облачные вычисления для обработки потоков данных в реальном времени.

Вопрос: Насколько безопасно использовать большие данные с учётом конфиденциальности производственной информации?

Ответ: Современные системы используют шифрование, многоуровневый доступ и другие меры кибербезопасности. Компании также разрабатывают внутренние политики по защите данных, чтобы минимизировать риски утечек.

Вопрос: Можно ли использовать большие данные на малых металлургических предприятиях?

Ответ: Да, сегодня существуют масштабируемые решения и облачные сервисы, которые позволяют даже небольшим заводам использовать аналитику данных без значительных капитальных затрат на инфраструктуру.