Металлургическая индустрия традиционно является одной из самых энергоёмких и экологически проблемных отраслей промышленности. Производство стали влечёт за собой значительные выбросы парниковых газов, прежде всего углекислого газа (CO₂), что в условиях глобальных климатических изменений требует поиска путей снижения углеродного следа этой продукции. В данной статье мы рассмотрим современные технологии и инновационные подходы, позволяющие существенно сократить углеродный след при производстве стали, а также оценим перспективы и вызовы, связанные с их внедрением.

Проблема углеродного следа в сталелитейной промышленности

Сталелитейная промышленность отвечает примерно за 7-9% мировых выбросов CO₂, что обусловлено высокой интенсивностью использования углеродсодержащих восстановителей и топлива в металлургических процессах. Традиционно основным способом производства стали является доменный процесс, в котором железная руда восстанавливается с помощью кокса — углеродистого материала, получаемого из угля.

Использование кокса обеспечивает эффективное восстановление железа, но при этом выделяется большое количество парниковых газов. По данным Международного энергетического агентства (IEA), на один тон выплавленной стали приходится в среднем от 1,8 до 2,2 тонны CO₂. Значительная часть этого объёма приходится на прямые выбросы при производстве чугуна в доменной печи.

Влияние промышленности на окружающую среду становится причиной усиления государственного регулирования и международных стандартов. В ответ металлургические компании вынуждены оптимизировать процессы, внедрять новые технологии и искать альтернативные источники энергии и восстановителей для снижения углеродного следа своей продукции.

Нельзя не учитывать, что сталь является критически важным материалом для развития инфраструктуры, производства машин, строительства и энергетики. Таким образом, задача заключается не в сокращении выпуска стали, а в трансформации технологии производства с акцентом на устойчивое развитие.

Комплексный подход к сокращению углеродного следа сталеваров включает несколько направлений: снижение энергоёмкости, использование возобновляемых источников энергии, внедрение инновационных методов восстановления и переработки, а также циркулярную экономику в сфере металлургии.

Современные технологии снижения углеродного следа в производстве стали

Перспективные технологии, направленные на декарбонизацию производства стали, можно условно разделить на несколько групп по способу снижения выбросов и применяемым ресурсам.

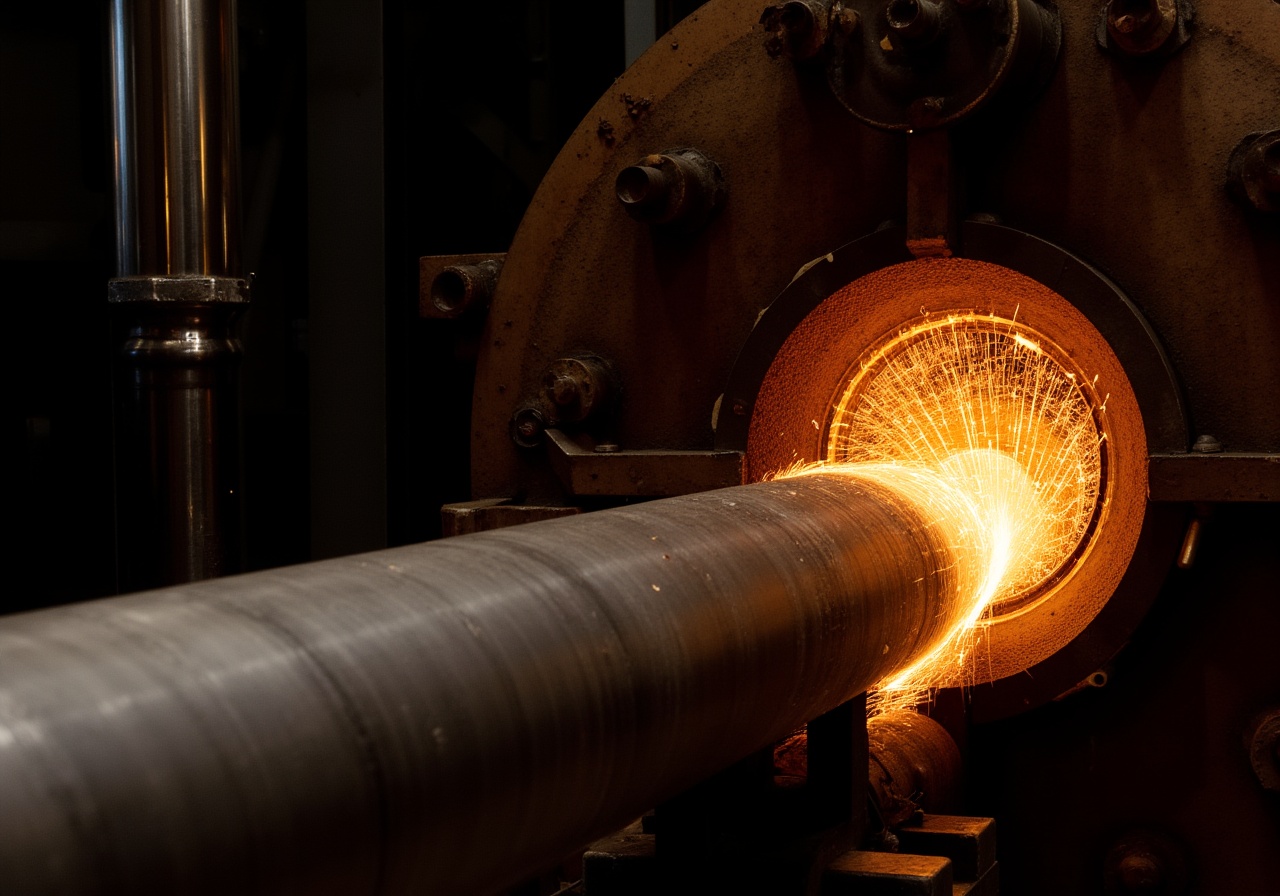

Первая группа — традиционные достижения в оптимизации доменного производства. В их числе модернизация оборудования, улучшение теплообмена, применение улучшенного углеродистого сырья и тщательный контроль технологических параметров. Это позволяет снизить удельное потребление кокса и уменьшить объём выбросов, однако потенциал снижения ограничен и приближается к естественным технологическим барьерам.

Вторая группа — плавильные и электропроцессные технологии, замещающие доменный метод. Среди них — электросталеплавильные агрегаты (ЭСПА), где сталь выплавляют из металлического лома с помощью электрической энергии. Если при этом используется электричество из возобновляемых источников, углеродный след выпускаемой стали существенно снижается.

Третья группа сигнальных технологий связана с водородным восстановлением железа, предлагающим альтернативный метод получения железа с минимальными выбросами CO₂. Водород выступает в роли восстановителя вместо углерода, и вместо выброса углекислого газа образуется вода. В настоящий момент данный метод активно разрабатывается и тестируется крупнейшими металлургическими компаниями.

Наконец, четвертая группа — технологии циркулярной экономики и утилизации отходов, включая рециклинг металлического лома, повторное использование побочных продуктов и внедрение цифровых решений для оптимизации производственных процессов.

Важно отметить, что комплексное использование этих технологий создаёт синергетический эффект и наиболее эффективно способствует снижению углеродного следа по всему циклу производства стали.

Водородная металлургия как революционная альтернатива

Производство стали при помощи водорода — одно из главных направлений, способных радикально уменьшить углеродный след отрасли. Эта технология основывается на замене углеродистых восстановителей (кокса и угля) молекулярным водородом (H₂), который в процессе восстановления железной руды окисляется с выделением воды вместо CO₂.

Процесс восстановления железной руды водородом, известный как водородное прямое восстановление железа (H-DRI), обеспечивает производство железа с очень низкими выбросами углерода. Примером является проект Hybrit («Hydrogen Breakthrough Ironmaking Technology») в Швеции, в котором внедряется промышленное производство железа с использованием возобновляемого водорода.

Одним из вызовов внедрения водородной металлургии является высокое энергопотребление на производство "зелёного" водорода, а также необходимость значительных инвестиций в инфраструктуру. Кроме того, технология требует адаптации имеющегося оборудования и переподготовки кадров.

Тем не менее, по оценкам экспертов, если более 70% водорода будет производиться из возобновляемых источников, углеродные выбросы при производстве стали могут быть снижены до уровня менее 0,5 тонн CO₂ на тонну стали.

Это означает не только крупный технологический прорыв, но и ключевой вклад в достижение целей Парижского соглашения по климату и переход мировой металлургии к углеродно-нейтральной модели.

Оптимизация электросталеплавильных процессов и роль возобновляемой энергии

Электросталеплавильные агрегаты (ЭСА) являются важным инструментом декарбонизации, особенно в сочетании с использованием лома и электроэнергии из возобновляемых источников. В последние десятилетия они стали доминирующим способом производства стали в странах с развитой утилизацией переработанного металла.

В отличие от традиционного доменного производства, ЭСПА полностью исключают использование угля в качестве восстановителя, что значительно снижает выбросы СО2. При условии обеспечения электроэнергией из ветровых, солнечных или гидроэлектростанций углеродный след становится крайне низким.

В то же время, значительная часть мировой сталелитейной промышленности расположена в регионах с ограниченным доступом к возобновляемым источникам энергии, особенно в странах с преимущественным наличием природного газа и угля. Это делает переход к ЭСПА задачей, требующей долгосрочного стратегического планирования и модернизации энергетической инфраструктуры.

Оптимизация процессов в электросталеплавильных установках включает такие методы как:

- повышение эффективности электроэнергии;

- улучшение технологий управления температурным режимом;

- применение систем улавливания и использования тепла отходящих газов;

- интеграция с цифровыми решениями для мониторинга и оптимизации в реальном времени.

Таблица ниже показывает сравнение количества выбросов CO₂ при разных методах производства стали:

| Метод производства | Углеродный след (тонн CO₂ / тонна стали) | Источник энергии | Ключевые особенности |

|---|---|---|---|

| Доменный процесс с коксом | 1,8 - 2,2 | Уголь/кокс | Широко распространён, высокие выбросы |

| Электросталеплавильный с лома | 0,4 - 0,8 | Электричество (преимущественно традиционное) | Интенсивное использование лома, потенциал для декарбонизации при использовании ВИЭ |

| Водородное восстановление железа | 0,1 - 0,5 | Водород из ВИЭ | Новейшая технология, масштабирование в процессе |

| Комбинированные методы | 0,3 - 1,0 | Смешанные | Оптимизация ресурсов и энергии, переходный этап |

Важность циркулярной экономики и переработки в металлургии

Сокращение углеродного следа в металлургии невозможно без масштабного развития циркулярной экономики, в основе которой лежит повторное использование и переработка ресурсов. Металлолом является одним из самых ценных сырьевых материалов, способных снизить потребность в первичном производстве.

По данным Всемирного Совета по стали, использование лома в электросталеплавильных агрегатах позволяет снизить энергопотребление на 60-70% и выбросы CO₂ — до 58% по сравнению с производством из руды способом доменного процесса. При этом качество получаемой стали остаётся конкурентоспособным.

Расширение сбора и сортировки металлосодержащих отходов позволит значительно увеличить уровень переработки, что требует государственного регулирования, развития инфраструктуры и внедрения современных технологий сортировки и очистки.

Дополнительно важна переработка побочных продуктов металлургии, таких как доменный шлак, который находит применение в строительстве и дорожном строительстве, снижая потребность в добыче природных материалов и уменьшая экологическую нагрузку.

Цифровизация и умные системы управления на металлургических предприятиях способствуют улучшению учёта сырьевых потоков, оптимизации процессов и уменьшению отходов, что непосредственно влияет на снижение углеродного следа.

Государственная политика и международные инициативы в области декарбонизации металлургии

Власти многих стран принимают стратегические документы и вводят нормативно-правовые акты, стимулирующие сокращение выбросов в металлургической отрасли. Среди ключевых мер — квотирование выбросов, налог на углерод, субсидии на внедрение «зеленых» технологий, а также межгосударственные соглашения.

Европейский союз, например, устанавливает жёсткие экологические стандарты и внедряет систему торговли квотами на выбросы (ETS), которая заставляет предприятия учитывать стоимость выбросов CO₂ и стимулирует внедрение энергоэффективных технологий.

Международные организации, такие как Международное агентство по возобновляемой энергии (IRENA) и Всемирный совет по стали, разрабатывают рекомендации и совместно с производителями содействуют распространению лучших практик.

Финансовая поддержка со стороны государственных и международных институтов ускоряет внедрение дорогостоящих инноваций, таких как производство «зелёного» водорода и модернизация электросталеплавильных агрегатов.

Переход на низкоуглеродное производство способствует формированию конкурентных преимуществ в условиях растущего спроса на экологически чистую продукцию и меняющихся требований рынка и потребителей.

Производство стали с низким углеродным следом — сложная и многоаспектная задача, требующая комплексного подхода, объединяющего технологические инновации, государственную поддержку и изменения в инфраструктуре металлургической отрасли. Использование водорода, развитие электропроцессов, энергосбережение, переработка лома и цифровизация — ключевые направления, каждая из которых вносит значительный вклад в устойчивое развитие мировой металлургии.

В ближайшие десятилетия можно ожидать масштабный переход к новым технологиям, направленным на снижение углеродного следа, что не только снизит экологическую нагрузку, но и повысит технологический уровень и эффективность металлургического производства.

Вопрос: Какие технологии наиболее перспективны для снижения углеродного следа в металлургии?

Ответ: Наиболее перспективными являются водородное восстановление железа, использование электросталеплавильных агрегатов с возобновляемой энергией, а также комплексная переработка и сортировка металлических отходов.

Вопрос: Насколько масштабное внедрение водородной металлургии реально в ближайшие годы?

Ответ: Водородная металлургия активно развивается, однако полномасштабное внедрение требует значительных инвестиций и времени – прогнозируемый переход на массовое использование водорода ориентирован на период 2030-2040 годов.

Вопрос: Какую роль играет государство в продвижении низкоуглеродных технологий в металлургии?

Ответ: Государство создаёт нормативную базу, стимулирует финансирование инновационных разработок, вводит экологические стандарты и регулирует рынок углеродных выбросов.

Вопрос: Можно ли сократить углеродный след стали без перехода на новые технологии?

Ответ: Частичное снижение возможно через оптимизацию существующих процессов и повышение энергоэффективности, однако для значительных сокращений необходим переход на инновационные методы производства.