Процесс выплавки стали является одним из наиболее энергозатратных этапов металлургического производства. Эффективное снижение потребления энергии в этом процессе напрямую влияет на себестоимость продукции, экологическую безопасность и конкурентоспособность предприятий. В современных условиях ограниченных энергетических ресурсов и ужесточения экологических норм задача оптимизации энергопотребления приобретает особую значимость для предприятий металлургии.

Энергия в процессе выплавки стали расходуется на нагрев и плавление сырья, поддержание температуры в печах, а также на процессы рафинирования и газоочистки. Повышение энергоэффективности позволяет не только уменьшить количественные затраты топлива и электроэнергии, но и минимизировать тепловые потери, улучшить производственные параметры и увеличить срок службы оборудования.

В этой статье мы подробно рассмотрим основные методы и подходы к снижению потребления энергии при выплавке стали, проанализируем современные технологии, а также приведем статистические данные и практические рекомендации, полезные для металлургического производства.

Современные технологии, влияющие на снижение энергопотребления

В металлургической промышленности широкое внедрение современных технологий позволяет существенно снизить затраты энергии. Одной из таких технологий является использование электропечей с повышенным КПД и внедрение систем рекуперации тепла.

Современные дуговые и индукционные печи оборудованы системами автоматического контроля процесса плавления, что обеспечивает оптимальное расходование электроэнергии. Например, применение систем пирометрического контроля температуры позволяет регулировать параметры электропитания, предотвращая излишний нагрев и пересушивание металла.

Важным направлением является также переход на технологии «чистой стали» с минимальным количеством вредных примесей. Это уменьшает потребность в длительном рафинировании, сокращая энергозатраты. Еще одним улучшением стала автоматизация загрузки и выгрузки, которая снижает потери тепла при контакте с окружающей средой.

Необходимо отметить распространение технологий, интегрирующих использование вторичных энергетических ресурсов. Например, утилизация тепловой энергии газов и отходов плавки через котлы-утилизаторы позволяет вернуть в процесс значительный объем энергии при минимальных финансовых затратах.

Оптимизация режима работы печей и оборудования

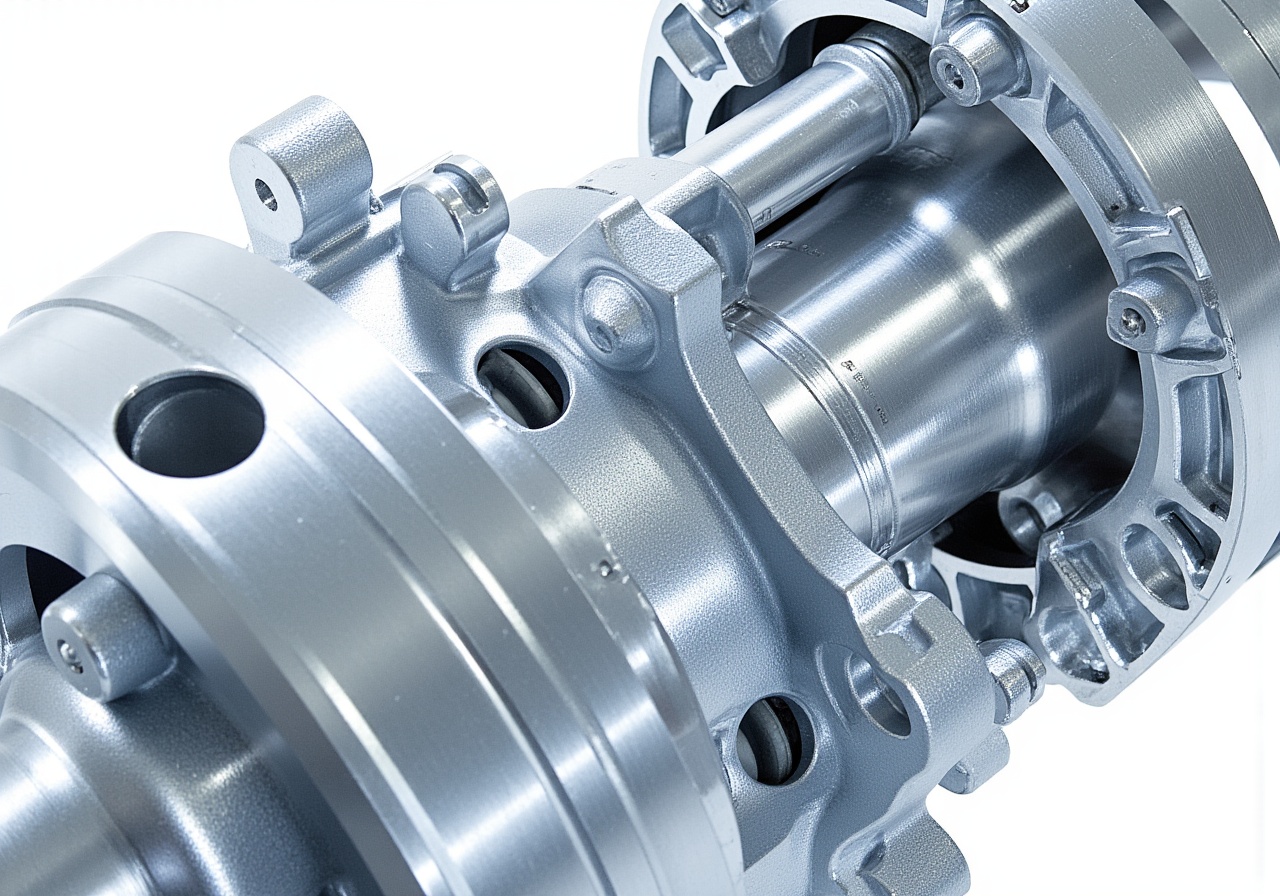

Техническая оптимизация режимов работы печей играет ключевую роль в сокращении потребления энергии. Особенно это актуально для мартеновских и электропечей, используемых в различных металлургических циклах.

Регулярное техническое обслуживание оборудования, проверка и замена уплотнений, мониторинг температуры и давления способствуют уменьшению утечек тепла и поддержанию необходимых параметров плавления с минимальными энергозатратами.

Важно внедрение систем автоматического регулирования подачи топлива и кислорода для поддержания оптимального соотношения при горении. Избыток воздуха приводит к охлаждению, дефицит — к неполному сгоранию и увеличению выбросов вредных газов, что, в свою очередь, снижает эффективность использования топлива.

Кроме того, применение современных теплоизоляционных материалов для футеровки печей позволяет значительно снизить потери тепла через стены и крышу. Например, использование огнеупорных волокнистых материалов с низкой теплопроводностью сокращает тепловые потери на 10-15% по сравнению с традиционными футеровками.

| Параметр | Традиционная футеровка | Современная теплоизоляция | Экономия энергии (%) |

|---|---|---|---|

| Теплопотери, кВт·ч/т стали | 600 | 510 | 15 |

| Средняя температура печи, °C | 1600 | 1580 | – |

| Средний расход топлива, кг условного топлива/т стали | 750 | 640 | 14,7 |

Внедрение вторичных технологий и использование побочных продуктов

Большое внимание при снижении энергопотребления уделяется утилизации вторичных энергетических потоков. Газообразные продукты, образующиеся при плавке чугуна и стали, зачастую содержат значительную теплоту и могут быть использованы повторно.

Технологии использования доменного газа и коксо-газов позволяют снизить расход кокса и природного газа в производстве стали. Регенерация тепла из газов очистки и дутьевых систем помогает обеспечить подогрев воздуха или сырья, что уменьшает потребность в дополнительном топливе.

Кроме того, применение технологий прямого восстановления железа и использование сырья с высоким энергетическим потенциалом (например, металлургические шлаки с остаточным теплом) способствуют сокращению общей энергоемкости производственного цикла.

Особое значение имеет современное оборудование для предварительного нагрева и сушки материалов, что снижает расход электроэнергии на этапах подготовки сырья. Переход к многоступенчатой переработке позволяет выравнивать теплообмен и минимизировать излишние теплопотери.

Экологические и экономические аспекты снижения энергопотребления при выплавке стали

Снижение энергозатрат в металлургии не только сокращает себестоимость производства, но и уменьшает негативное воздействие на окружающую среду. При сжигании топлива высвобождается CO2, NOx и другие вредные вещества, которые напрямую связаны с величиной энергопотребления.

Современные программы энергосбережения включают мониторинг выбросов и регулярную оценку эффективности мероприятий по снижению энергозатрат. Организации стремятся к выполнению международных стандартов и внедрению энергоэффективных систем менеджмента.

В долгосрочной перспективе экономия энергии позволяет металлургическим предприятиям существенно повысить конкурентоспособность, что особенно важно в условиях глобализации рынка и колебаний цен на сырьё и энергоносители.

По данным международных исследований, внедрение комплексных энергосберегающих технологий может снизить потребление энергии на выплавку одной тонны стали до 20-30% по сравнению с традиционными методами. При этом инвестиции в модернизацию оборудования окупаются за 3-5 лет за счет снижения операционных затрат.

Практические рекомендации по снижению энергопотребления на металлургических предприятиях

На практике эффективное уменьшение энергопотребления достигается комплексным подходом с учетом особенностей производства и используемых технологий. Металлургам рекомендуется выполнять следующие действия:

- Проводить регулярный аудит энергозатрат с целью выявления и устранения неэффективных участков.

- Внедрять системы автоматизированного контроля и управления производственными процессами для исключения человеческого фактора.

- Использовать современные теплоизоляционные материалы и технологии ремонта печей.

- Оптимизировать режимы работы печей, следить за балансом подачи топлива и воздуха.

- Максимально использовать вторичные энергетические ресурсы и перерабатывать отходы производства.

- Повышать квалификацию персонала в области энергосбережения и экологической безопасности.

- Инвестировать в модернизацию оборудования, включая замену старых электропечей и внедрение энергоэффективных агрегатов.

Фокус на этих направлениях позволит добиться существенного сокращения энергозатрат и одновременно повысит качество продукции, уменьшит выбросы вредных веществ и продлит срок службы оборудования.

Инновационные подходы и перспективы развития энергосбережения в металлургии

В ближайшем будущем ожидается развитие новых технологий, способных еще более радикально снизить потребление энергии при выплавке стали. Среди перспективных направлений — использование водородной металлургии, применение плазменных технологий и комбинированных энергоустановок.

Водород как восстановитель позволяет снизить углеродный след производства и уменьшить потребление традиционных энергоносителей. Плазменные электропечи обеспечивают более эффективный и точный нагрев, что сокращает потери тепла и повышает производительность.

Интеграция возобновляемых источников энергии и развитие цифровых технологий (например, искусственный интеллект для оптимизации процессов) создадут условия для кардинального улучшения энергетической эффективности металлургических предприятий.

Одним из ключевых факторов успешного внедрения инноваций станет кооперация научных центров, промышленных предприятий и государственных структур, направленная на создание комплексных решений в области энергосбережения и экологии.

Таким образом, металлургия, оставаясь одной из основных промышленных отраслей, постепенно переходит на принципы устойчивого развития, где рациональное использование энергии и повышение экологической ответственности играют критическую роль.

В итоге, снижение потребления энергии при выплавке стали — это не только техническая задача, но и стратегическая цель, которая формирует будущее металлургической отрасли в условиях глобальных вызовов современного мира.

Вопрос: Какие технологии наиболее эффективно снижают энергопотребление в электропечах?

Ответ: Наиболее эффективны системы автоматического контроля температуры, системы рекуперации тепла, а также современные теплоизоляционные материалы и автоматизация подачи топлива.

Вопрос: Как утилизация побочных продуктов влияет на энергозатраты при выплавке стали?

Ответ: Использование доменного и коксо-газов для подогрева сырья и воздуха позволяет значительно снизить расход первичных топлив, сокращая общие затраты энергии.

Вопрос: Какие перспективные методы энергосбережения ожидаются в ближайшие годы?

Ответ: Основные перспективы связаны с внедрением водородной металлургии, плазменных технологий и использования искусственного интеллекта для оптимизации процессов.