Металлургические комбинаты — одни из крупнейших промышленных предприятий, чья деятельность связана с интенсивным выделением значительного объема пыли и вредных аэрозолей в атмосферу. Пылеулавливающие системы на таких предприятиях играют ключевую роль в обеспечении экологической безопасности, санитарных норм и эффективной работы производства. Особенности металлургического производства определяют высокие требования к системам очистки, поскольку металлургическая пыль содержит оксиды металлов, шлак, сажу и другие токсичные вещества.

В данной статье рассмотрим различные типы систем пылеулавливания, специфику их применения на металлургических комбинатах, а также технологии и стандарты, регулирующие их работу. Особое внимание уделим вопросам эффективности, энергозатратности, а также интеграции пылеулавливающих систем с другими промышленные процессами.

Особенности пылеобразования в металлургии

Металлургические производства связаны с рядом технологических операций, сопровождающихся образованием пыли. К основным источникам пыли относятся:

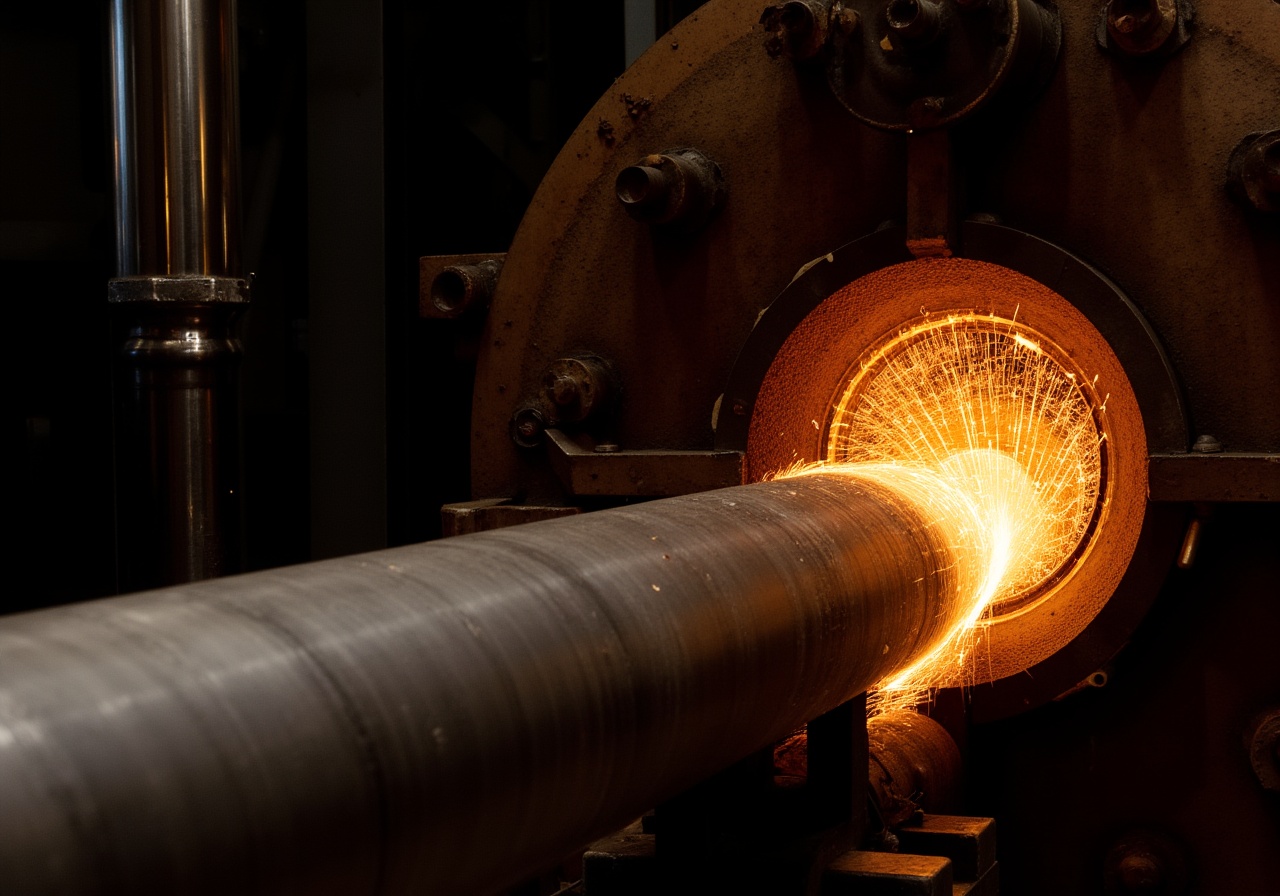

- печные процессы (плавка, выплавка металлов);

- переработка руд и материалов;

- обработка и формирование готовой продукции (шлифовка, резка, дробление);

- транспортировка и складирование концентратов и шлаков.

Пыль металлургического производства отличается сложным химическим составом: кроме оксидов железа, алюминия, марганца и других металлов, в ней присутствуют соединения тяжелых металлов (свинец, кадмий, хром), что требует применения надежных и высокоэффективных систем очистки воздуха.

Статистические данные показывают, что доля твердых частиц в выбросах металлургических предприятий может достигать до 90% от общего объема загрязнений. Без эффективных систем пылеулавливания количество пыли в воздухе рабочих зон может превышать допустимые нормативы в 5-10 раз.

Кроме непосредственной вредности для здоровья работников, металлургическая пыль вызывает коррозионное воздействие на оборудование, что увеличивает расходы на ремонт и простои производства.

Типы систем пылеулавливания, применяемые на металлургических комбинатах

Современные металлургические комбинаты используют несколько основных типов систем пылеулавливания, каждая из которых имеет свои преимущества и ограничения. К ним относятся:

Механические системы

Механические системы, в частности циклоны, применяются для удаления крупных частиц пыли (размером более 10 мкм). Принцип работы основан на закручивании пылевого потока, что приводит к отcentrifugальному оседанию твердых частиц. Главным достоинством циклонов является высокая износостойкость и простота конструкции.

Однако эффективность циклонов снижается при улавливании мелкодисперсной пыли — частицы размером менее 5 мкм обычно проходят через систему без очищения.

Рукавные фильтры

Рукавные фильтры (или фильтровальные рукава) стали наиболее распространенной технологией пылеулавливания на металлургических предприятиях. Они обеспечивают высокую степень очистки — до 99,9% частиц размером от 0,1 мкм.

Работа фильтра основана на прохождении загрязненного воздуха через фильтровальное полотно, на котором оседает пыль. Регулярная очистка фильтров происходит с помощью пневматической или вибрационной продувки, что позволяет поддерживать эффективность и долговечность конструкции.

Важным аспектом является выбор материала фильтровальных рукавов, который должен выдерживать высокие температуры, абразивное воздействие и химически активные компоненты.

Электрофильтры

Электрофильтры применяются для удаления мельчайших частиц пыли размером от 0,01 до 10 мкм. Их работа основывается на создании электростатического поля, которое заряжает частицы и притягивает их к коллекторным пластинам.

Достоинства электрофильтров — высокая степень очистки и возможность работы при высоких температурах и больших объемах воздуха. Однако такие системы требуют значительных энергетических затрат и регулярного технического обслуживания.

Влажные пылеулавливающие установки

Влажные системы включают скрубберы и пенные фильтры, которые удаляют пыль за счет увлажнения и адсорбции частиц на поверхности жидкости. Они эффективно работают с липкой и агрессивной пылью, а также с газообразными загрязнителями.

Недостатком является необходимость последующей утилизации пылевых шламов, а также высокая эксплуатационная сложность.

Критерии выбора системы пылеулавливания для металлургического комбината

Выбор оптимальной системы пылеулавливания обусловлен множеством факторов, среди которых:

- характеристика и состав пыли (химический состав, гранулометрия);

- объемы и скорость воздушных потоков;

- температурные параметры потока;

- требования по экологическим нормам и стандартам;

- экономическая эффективность и затраты на установку и обслуживание;

- возможность интеграции в существующую технологическую схему.

Например, в зоне выплавки чугуна и стали, где температура газов превышает 300 °C, предпочтительно применять электрофильтры с высокотемпературными материалами, а для участков с абразивной пылью — рукавные фильтры с усиленным покрытием.

Также необходимо осуществлять регулярный мониторинг качества очистки и состояние оборудования, что влияет на износ и эффективность системы в целом.

Современные тенденции и инновации в пылеулавливании на металлургических предприятиях

В последние годы в металлургической промышленности наблюдается активное внедрение цифровых технологий и автоматизированных систем мониторинга загрязнений. Использование онлайн-датчиков позволяет своевременно отслеживать концентрацию пыли и корректировать режим работы пылеулавливающих систем.

Кроме того, особое внимание уделяется энергосбережению. Разрабатываются фильтры с улучшенной аэродинамикой, а также методы рециркуляции очищенного воздуха, что снижает расходы на вентиляцию и кондиционирование.

В области материалов фильтров появляется тенденция к использованию синтетических и керамических волокон, которые более устойчивы к высоким температурам и коррозии.

Некоторые металлургические предприятия интегрируют системы пылеулавливания с установками по утилизации уловленных металлов и пыли, превращая опасные отходы в дополнительный источник сырья — что положительно сказывается на экономике и экологии.

Основные стандарты и нормативные требования

На территории Российской Федерации и других стран СНГ регулирование качества очистки воздуха на металлургических предприятиях осуществляется на основе ряда нормативных документов, среди которых:

- ГОСТ 17.2.3.02-78 — «Экологический контроль за промышленными выбросами»;

- СанПиН 2.2.1/2.1.1.1200-03 — «Гигиенические требования к производственным помещениям»;

- Федеральный закон № 7-ФЗ «Об охране окружающей среды»;

- Международные стандарты ISO 14001 — в части управления экологической безопасностью.

Согласно этим нормативам, содержание твердых частиц в выбросах металлургических предприятий должно не превышать 50 мг/м³ на выходе из очистных установок. Для рабочих зон устанавливаются еще более жесткие критерии.

Исполнение требований подразумевает обязательное присутствие комплексных систем мониторинга и регулярную отчетность перед контролирующими органами, что стимулирует предприятия к постоянному совершенствованию пылеулавливающих технологий.

Экономический и экологический эффект от внедрения эффективных систем пылеулавливания

Внедрение современных систем пылеулавливания позволяет значительно снизить затраты, связанные с потерями сырья, ремонтом оборудования и штрафами за превышение экологических норм.

Например, металлургический комбинат, который внедрил фильтровальные установки нового поколения, за счет сокращения простоя оборудования и уменьшения расходов на ремонт снизил убытки на 15–20% в течение первых двух лет эксплуатации.

Экологический эффект выражается в снижении негативного воздействия на атмосферу и здоровье населения в зоне влияния предприятия. Уменьшение выбросов пыли способствует сокращению заболеваемости респираторными болезнями у персонала и местных жителей.

Кроме того, улучшение экологической ситуации повышает социальную ответственность предприятия и его имидж на рынке, что в долгосрочной перспективе способствует привлечению инвестиций и расширению рынков сбыта.

Примеры реализации систем пылеулавливания на известных металлургических предприятиях

Российские металлургические гиганты, такие как «НЛМК», «Северсталь» и «Магнитогорский металлургический комбинат», используя комплексные подходы к пылеулавливанию, достигают более 98% эффективности очистки выбросов.

На «НЛМК» внедрена система из нескольких электрофильтров и рукавных фильтров, которые охватывают весь цикл производства — от обжига руды до выпуска готового проката. Такое решение позволило снизить концентрацию пыли в окружающем воздухе на территории завода на 70% по сравнению с показателями 2010 года.

«Магнитогорский металлургический комбинат» активно развивает технологии рециркуляции уловленной пыли, возвращая металлы обратно в производственный процесс. Это не только снижает количество отходов, но и сокращает расход сырья на 3–5%.

Эти реальные примеры подчеркивают важность комплексного подхода и инновационного развития в области пылеулавливания для устойчивого будущего металлургической отрасли.

Вопросы и ответы по теме пылеулавливания на металлургических комбинатах

| Вопрос | Ответ |

|---|---|

| Почему пылеулавливание важно именно на металлургических предприятиях? | Из-за высокой концентрации токсичных и абразивных частиц пыли, которые влияют на здоровье работников, оборудование и окружающую среду. |

| Какие системы наиболее эффективны для удаления мелкой металлургической пыли? | Рукавные фильтры и электрофильтры, обеспечивающие высокую степень очистки твердых частиц размером до 0,1 мкм. |

| Какова типичная эффективность современных систем пылеулавливания? | Современные системы достигают очистки на уровне 95–99,9%, в зависимости от типа пыли и технологии. |

| Можно ли утилизировать собранную металлургическую пыль? | Да, пыль часто содержит металлосодержащие компоненты, которые могут повторно использоваться в производстве после переработки. |

Таким образом, системы пылеулавливания на металлургических комбинатах играют не только техническую, но и социально-экологическую роль. С учетом современных тенденций важно внедрять инновационные решения, повышающие эффективность очистки и сокращающие негативное влияние производства на окружающую среду.