Гидроабразивная резка металла давно перестала быть просто технической "фишкой" и прочно вошла в арсенал современных производственных технологий. Это метод, при котором режущая способность обеспечивается высокоскоростной струей воды, смешанной с абразивным материалом. Для тех, кто занимается производством и поставками, особенно важно знать, когда именно использование гидроабразивной резки становится максимально выгодным, а когда стоит обойтись традиционными методами. Эта статья глубоко и подробно раскроет тему, опираясь как на теорию, так и на практические примеры из реального производственного мира.

Принципы гидроабразивной резки и её преимущества в производстве

Гидроабразивная резка представляет собой процесс разделения материала с помощью направленной струи воды под высоким давлением, смешанной с абразивными частицами (как правило, это гранат или оливин). В результате создается мощная, максимально сфокусированная струя, способная прорезать толщу металла любого типа и толщины. Уже на этапе проектирования стоит учитывать, что технология не вызывает термического воздействия на заготовку, что исключает появление зон закалки, окисления и деформации материала.

Для производств, где качество обработки и точность имеют решающее значение, такие характеристики делают гидроабразивную резку особенно привлекательной. В отличие от лазерной или плазменной резки, здесь нет термического шва, который мешает последующему сварочному процессу или окраске. Вся структура металла при этом сохраняется — что важно при изготовлении деталей сложной конфигурации и повышенной прочности.

Среди преимуществ технологии отметим возможность резать не только стандартные металлы (сталь, алюминий, медь), но и композитные материалы, а также ткани с неоднородной структурой. Это расширяет спектр продукции и делает возможными инновационные решения при изготовлении изделий и поставке комплектующих.

Экономическая целесообразность гидроабразивной резки для различных масштабов производства

При выборе метода резки немаловажен экономический вопрос: сколько стоит обработка одного изделия и всей партии в целом. В крупных промышленных кластерах затраты на энергию, абразивы и обслуживание оборудования могут казаться значительными, однако на фоне роста производительности и снижения брака инвестиции часто окупаются быстро.

Например, если в цехе выполняется массовый выпуск деталей из нержавеющей стали толщиной до 20 мм, гидроабразивная резка часто оказывается выгоднее лазерной или плазменной, за счет отсутствия необходимости дополнительной шлифовки и доработки швов. Статистика показывает, что при производстве около 10 000 единиц в месяц экономия на обработке швов может достигать 15-20%, что в денежном эквиваленте составляет десятки тысяч рублей.

Для малых и средних предприятий, которые специализируются на мелких партиях или уникальных деталях, гидроабразивная резка — это не только инструмент экономии, но и источник конкурентного преимущества. Возможность быстро переналаживать оборудование под разные материалы и конфигурации помогает сократить сроки выполнения заказов и повысить качество продукции. Однако стоит учитывать издержки на приобретение качественных абразивных материалов, которые играют ключевую роль в себестоимости.

Качество реза и технические особенности обработки сложных металлов

Одним из ключевых критериев выбора способа резки является качество края. Гидроабразивная резка обеспечивает очень чистый и ровный край практически без заусенцев. Это особенно критично при работе с нержавеющей сталью, титановыми сплавами и алюминиевыми конструкциями, где последующая обработка может быть затратной и трудоемкой.

Например, при резке высоколегированных сталей традиционные методы часто приводят к деформации и изменению структуры материала в зоне реза, что сказывается на прочности и сроке эксплуатации детали. Гидроабразивная струя разрушает металл механически, без нагрева, поэтому свойства металла сохраняются неизменными. Этот фактор делает технологию оптимальной для изготовления деталей, подвергающихся высоким нагрузкам и эксплуатации в агрессивных условиях (например, в авиации или судостроении).

Технические особенности также включают возможность точной настройки угла реза и скорости подачи материала, что позволяет работать с очень тонкими листами или, наоборот, прямолинейно и аккуратно разделять цельные массивы толщиной до 250 мм и даже больше. Возможность резать сложные геометрические формы и отверстия небольшого диаметра без деформаций делает появление гидроабразивной резки существенным конкурентным преимуществом в конструктивно-деталировочных цехах.

Сравнение гидроабразивной резки с другими методами: лазерной, плазменной, механической

Для того, чтобы понять, когда выгоднее использовать гидроабразивную резку, полезно рассмотреть сравнительные характеристики с другими популярными способами обработки металла.

- Лазерная резка: превосходна для тонких листов и быстрого выполнения, но термически воздействует на металл, что может привести к появлению термозоны и необходимости дополнительной обработки.

- Плазменная резка: эффективна для толстого металла и имеет высокую скорость, но качество реза хуже — чаще встречаются заусенцы и необходимость шлифовки, кроме того, горение и дым ухудшают экологическую обстановку цеха.

- Механическая резка (ножницы, пилы, пресс): доступна и проста, но не подходит для сложных форм и тонких деталей с высокой точностью, к тому же затраты на обслуживание режущего инструмента и износ высоки.

Гидроабразивная резка занимает промежуточное место: уступая по скорости лазерной резке на тонком материале, она в то же время предлагает лучшее сочетание качества, универсальности и отсутствия термоэффекта. Для многих производителей это становится определяющим фактором при выборе технологии — тем более, что стоимость литра воды гораздо ниже расходных материалов лазера или плазмы.

Применение гидроабразивной резки в различных отраслях промышленности

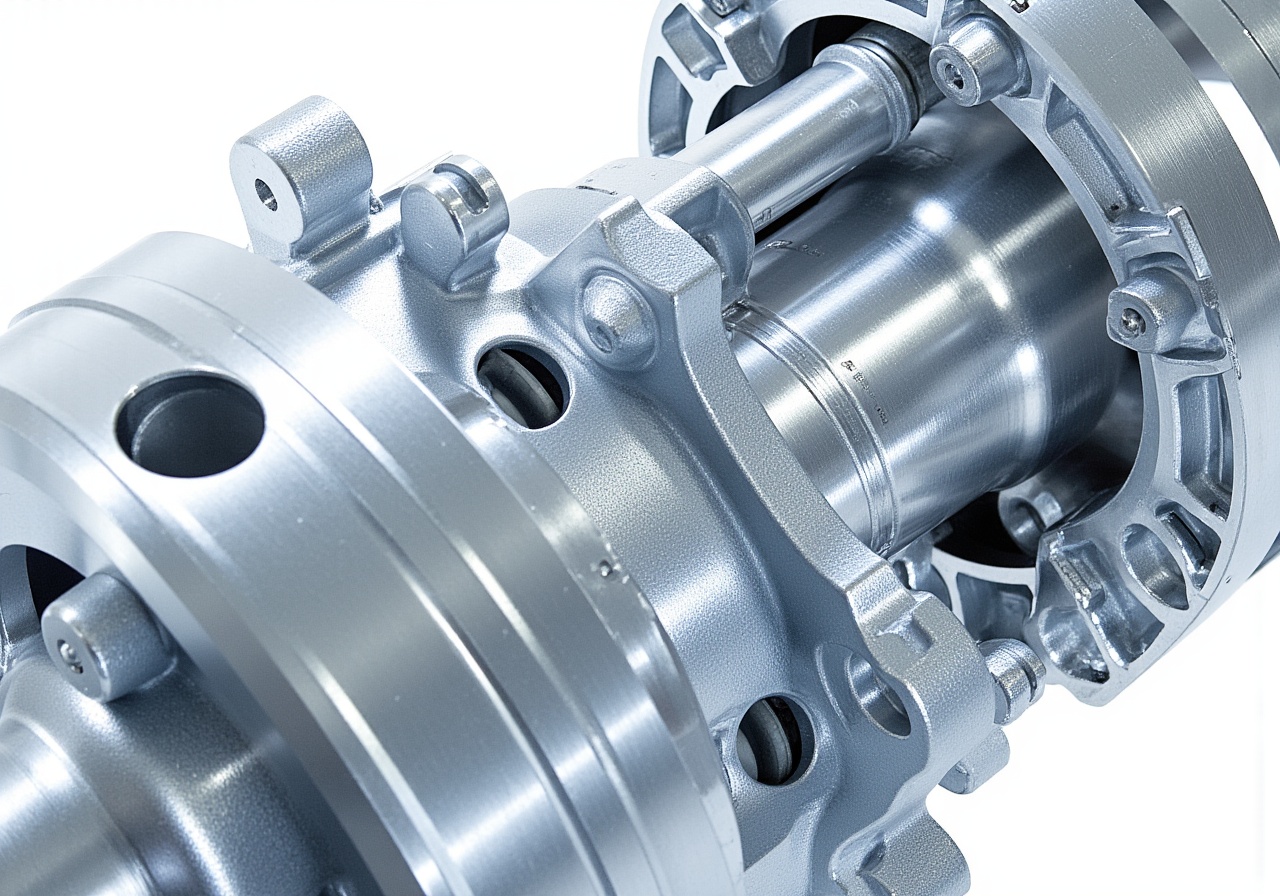

Металлургия, машиностроение, авиационная и автомобильная промышленности, архитектурное производство — все эти сферы по-разному используют гидроабразивную резку в своем производственном цикле. Ключевым достоинством метода является его универсальность и возможность адаптироваться под специфику отрасли.

Например, в авиации востребована высокая точность резки титановых сплавов — здесь гидроабразив применяется для изготовления сложных деталей с многослойной структурой, где важно сохранить свойства материала. В строительстве и архитектуре с его помощью изготавливают декоративные элементы и панели с точными узорами без деформации и трещин.

Автопроме метод пригоден для раскроя листового металла с последующим формированием кузовных элементов, где минимизация отхода и чистота кромки существенно сокращают время финальной сборки. Благодаря отсутствию термического воздействия, детали легче окрашиваются, а качество покрытия выше. Такие преимущества делают гидроабразивную резку оптимальным решением при серийном и индивидуальном производстве.

Экологические и технологические аспекты использования гидроабразивной резки

В эпоху экологической ответственности и повышения требований к безопасности производства важно обращать внимание на выбросы, отходы и энергозатраты. Гидроабразивная резка выделяется низким уровнем загрязнений по сравнению с методами, включающими нагрев и сгорание материалов.

При работе нет дыма, пыли или вредных газов, что улучшает микроклимат в цеху и снижает требования к дорогостоящей вентиляции. Вода, используемая в процессе, после фильтрации и отделения абразива может быть повторно применена, что уменьшает расход ресурсов.

С точки зрения технологичности, оборудование для гидроабразивной резки требует регулярного обслуживания и периодической замены сопел, но не требует сложных систем охлаждения или фильтрации газов. Эксплуатационные расходы предсказуемы и часто ниже, чем у лазерных комплексов, что снижает совокупную стоимость владения оборудованием (Total Cost of Ownership).

Влияние толщины и типа металла на выбор гидроабразивной резки

Толщина материала — один из главных факторов, при котором выбор гидроабразивной резки становится стратегическим решением. В отличие от лазера, который экономичен при толщине листа до 15 мм, гидроабразив может эффективно работать как с тонколистовыми, так и с серьезно толстыми заготовками – до 250-300 мм стали.

К тому же тип металла влияет на себестоимость и качество. Для мягких и тонких материалов (например, алюминия или меди) лазерная резка часто предпочтительнее за счет быстроты. Но при работе с композитными материалами, многослойными структурами или ткани тяжелого назначения гидроабразив становится незаменимым, так как сохраняет структуру без термического разрушения.

Можно привести пример: раскрой высокопрочной стали толщиной 50 мм гидроабразивом обходится дешевле, чем плазмой с последующей долгой доводкой, а качество при этом значительно лучше. Таким образом, оптимальное соотношение толщины и типа металла — ключ к максимальной эффективности.

Как правильно выбрать оборудование и сопутствующие материалы для гидроабразивной резки

При организации производства или расширении ассортимента услуг на базе гидроабразивной резки одним из главных вызовов становится правильный выбор оборудования. От него зависит как качество производства, так и экономическая эффективность.

В первую очередь учитывают производительность и максимальную толщину реза. Если предприятие ориентировано на тяжелое машиностроение с обширным спектром материалов, лучше приобретать машины с высоким давлением (до 4200 бар и выше) и мощными насосами. Для массового выпуска мелких деталей будет достаточно оборудования средней мощности, затраты на которое в разы ниже.

Очень важным элементом являются абразивные материалы — именно они обеспечивают режущие свойства струи. Гранулометрия, твёрдость и материал абразива (чаще гранатовый песок) влияют на скорость реза и качество края. Также учитывается доступность поставок и стоимость: высококачественный абразив увеличивает себестоимость, но снижает износ оборудования и количество брака.

В итоге, взвешенный подход к выбору комплекта оборудования, учитывающий специфику производства и ассортимент заказов, обеспечивает оптимальное соотношение затрат и результата.

Гидроабразивная резка металла — это современный высокотехнологичный метод, который стоит рассматривать не просто как альтернативу традиционным способам, а как инструмент повышения качества и конкурентоспособности производства. Внимание к экономическим, техническим и экологическим параметрам помогает определить оптимальное применение технологии в рамках конкретного бизнеса.

Если вы стремитесь вывести производство на новый уровень, минимизировать отходы и повысить качество реза, гидроабразивная резка — это то, что стоит внедрять уже сегодня.

Экономическая эффективность гидроабразивной резки: детали и нюансы

Одним из ключевых вопросов при выборе метода резки металла становится оценка экономической выгоды. Гидроабразивная резка, несмотря на первоначально более высокие затраты на оборудование и расходные материалы, часто оказывается более выгодной в долгосрочной перспективе. Это особенно актуально для предприятий, где качество реза играет критическую роль, а количество отходов должно быть минимальным. Важно понимать, что экономическая эффективность этого метода складывается из множества факторов, среди которых – сокращение времени на обработку, снижение расходов на дополнительную механику и уменьшение постобработки изделий.

Например, компании, занимающиеся изготовлением сложных деталей с узкими допусками, отмечают сокращение брака на 15-20% после перехода на гидроабразивную резку. Это позволяет существенно уменьшить потери сырья и высвободить ресурсы для новых заказов. Сравнительный анализ затрат показывает, что несмотря на повышенные расходы на абразивный материал, суммарные затраты на производство уменьшаются в среднем на 10-12% за счет эффективности и уменьшения доработок.

Рассмотрим ситуацию на примере малого производственного предприятия. Ранее использовавшее лазерную резку для тонколистных металлов, оно столкнулось с проблемой ухудшения качества на сложных профилях, что приводило к необходимости дополнительной механической обработки. Инвестировав в гидроабразивный станок, предприятие заметило рост производительности и снижение затрат на постобработку примерно на 25%. Таким образом, при правильной организации рабочих процессов использование гидроабразивной резки становится рациональным с точки зрения бюджета предприятия.

Особенности применения гидроабразивной резки при работе с различными типами металлов

Гидроабразивный метод особенно ценен при работе с труднообрабатываемыми металлами и сплавами, такими как титан, нержавеющая сталь, бронза, а также композитные материалы с металлическими элементами. Это объясняется тем, что при такой резке отсутствует термическое воздействие, которое способно менять структуру металла, вызывать перегрев и деформации. Благодаря этому свойства металла сохраняются, что особенно важно для изделий с требованиями к прочности и коррозионной стойкости.

Сравним, например, обработку нержавеющей стали толщиной 10 мм лазером и гидроабразивом. Лазер оставляет область нагрева, что может вызывать изменение структуры и появление внутренних напряжений, а также ржавление в местах реза. В то время как гидроабразивная резка обеспечивает ровный срез без изменений физических свойств материала и необходимости проведения дополнительной термической обработки. Такая особенность существенно расширяет спектр применения технологии в аэрокосмической, медицинской и пищевой промышленности, где чистота и сохранение свойств металлов критически важны.

Также гидроабразивная резка превосходна при обработке слоистых материалов и металлопластиковых конструкций, где присутствуют разные по природе слои с различной плотностью и твердостью. Использование воды с абразивом позволяет избежать разрывов и сколов, что недоступно для большинства других методов резки. Это является значительным конкурентным преимуществом для компаний, работающих в сегменте высокотехнологичных и сложных изделий.

Практические советы по оптимизации производственного процесса с использованием гидроабразивной резки

Для того чтобы максимально раскрыть потенциал гидроабразивной резки, важно учесть несколько аспектов при организации работы и планировании производства. Во-первых, качество воды, используемой для резки, существенно влияет на стабильность рабочего процесса. Рекомендуется использовать фильтрованную воду с низким содержанием минеральных солей, чтобы избежать засорения системы и увеличить срок службы сопла.

Во-вторых, выбор абразива и его размер должны соответствовать типу обрабатываемого металла и требуемой точности реза. Крупные частицы подходят для грубой и быстрой резки толстого металла, тогда как мелкое зерно обеспечит высокую точность и чистоту среза на тонких листах. Оптимизация соотношения расхода абразива и скорости резки позволит снизить себестоимость и увеличить ресурс оборудования.

Кроме того, автоматизация процессов и интеграция гидроабразивного станка в систему планирования производства помогают минимизировать простой и улучшить управление заказами. Использование современных программ для оптимизации раскроя и мониторинга параметров резки позволит добиться максимальной производительности при сохранении высокого качества изделий. Это особенно важно для предприятий с большим объемом заказов и высокой конкуренцией на рынке.

Сравнение гидроабразивной резки с альтернативными методами в контексте производственной логистики

Выбор метода резки металла напрямую влияет не только на качество и себестоимость, но и на логистику производства. Гидроабразивная резка влияет на организацию рабочего пространства, систему подачи и утилизации отходов, а также на безопасность труда. Например, при резке металлов лазером или плазмой образуется зона нагрева и выделяются вредные газы, что требует установки дополнительных систем вентиляции и фильтрации. В свою очередь гидроабразивный метод практически не выделяет токсичных веществ, а отходы представляют собой смесь воды и абразива, которые можно утилизировать экологически безопасно.

С точки зрения производственного потока, станки с гидроабразивной резкой позволяют выполнять многослойный раскрой и комбинированные операции без смены оборудования, упрощая логистику и снижая время переналадки. Это особенно важно для предприятий, работающих с широким ассортиментом изделий и постоянно меняющимся типом заказов.

Таким образом, интеграция гидроабразивной резки в производственную цепочку не только оптимизирует процесс изготовления, но и делает его более экологичным и безопасным, что учитывается как все более значимый критерий при выборе технологий производителями и заказчиками.