Выбор индукционной плавильной печи — это ключевой этап для любого производства, связанного с металлообработкой, литьём или ремонтом оборудования. Правильно подобранное оборудование позволяет повысить эффективность, снизить энергозатраты и обеспечить стабильность качества выпускаемой продукции. В статье мы подробно рассмотрим, какие факторы влияют на выбор такой печи, и как сделать информированный и экономически оправданный выбор.

Принцип работы индукционных плавильных печей и их виды

Индукционная плавильная печь — это устройство, которое нагревает металл с помощью электромагнитной индукции. В основе работы лежит создание переменного магнитного поля, которое вызывает появление вихревых токов в металлическом брухте или слитках, приводя к их нагреву и последующему плавлению.

Основные типы индукционных печей:

- Кластерные (печи с тиглями): используются для плавки небольших объемов металла, обладают высокой точностью поддержания температуры.

- Ванны с регулируемым электромагнитным полем: подходят для больших объемов, используются на литейных предприятиях.

- Индукционные проволочные и шлаковые печи: специализированные устройства для сдельных задач.

Выбор типа печи напрямую зависит от масштабов производства и задач, которые стоят перед предприятием: плавка стали, чугуна, цветных металлов или их сплавов. Например, для производства литья среднего объема разумнее выбрать печь с вертикальным тиглем, тогда как для массового производства лучше подойдет печь бассейнового типа.

Мощность и производительность: как не прогадать с выбором

Один из главных параметров — мощность индукционной плавильной печи, напрямую влияющая на производительность и скорость плавления. При этом мощность тесно связана с объемом тигля, материалом, который планируется плавить, и частотой электромагнитного поля.

Для типового литейного производства мощность колеблется от 50 до 1500 кВт. Мощности до 150 кВт достаточно для мелких и средних цехов, где производятся детали небольшой и средней сложности. Крупные заводы часто используют печи мощностью свыше 500 кВт, что позволяет выплавлять более 500 кг металла за один цикл.

Важно учитывать, что «перебор» с мощностью ведет к неоправданно высоким расходам на электроэнергию, а недостаток мощности — к простою оборудования и снижению производительности. Оптимальный выбор достигается на основании анализа текущего объема выпускаемой продукции и перспектив развития производства.

Тип используемых металлов и их особенностей

Каждый металл обладает уникальными физическими и химическими свойствами, что сказывается на специфике плавки. Например, плавление стали требует более высокой температуры и устойчивости тигля к окалинам, а алюминия — более тщательного контроля за содержанием кислорода, чтобы избежать пористости и дефектов.

При выборе печи важно уточнить, какие именно металлы и сплавы планируется плавить. Некоторые модели индукционных печей оснащены специальными системами для обработки цветных металлов, включая механизм защиты от окисления и продуктивного отбеливания расплава.

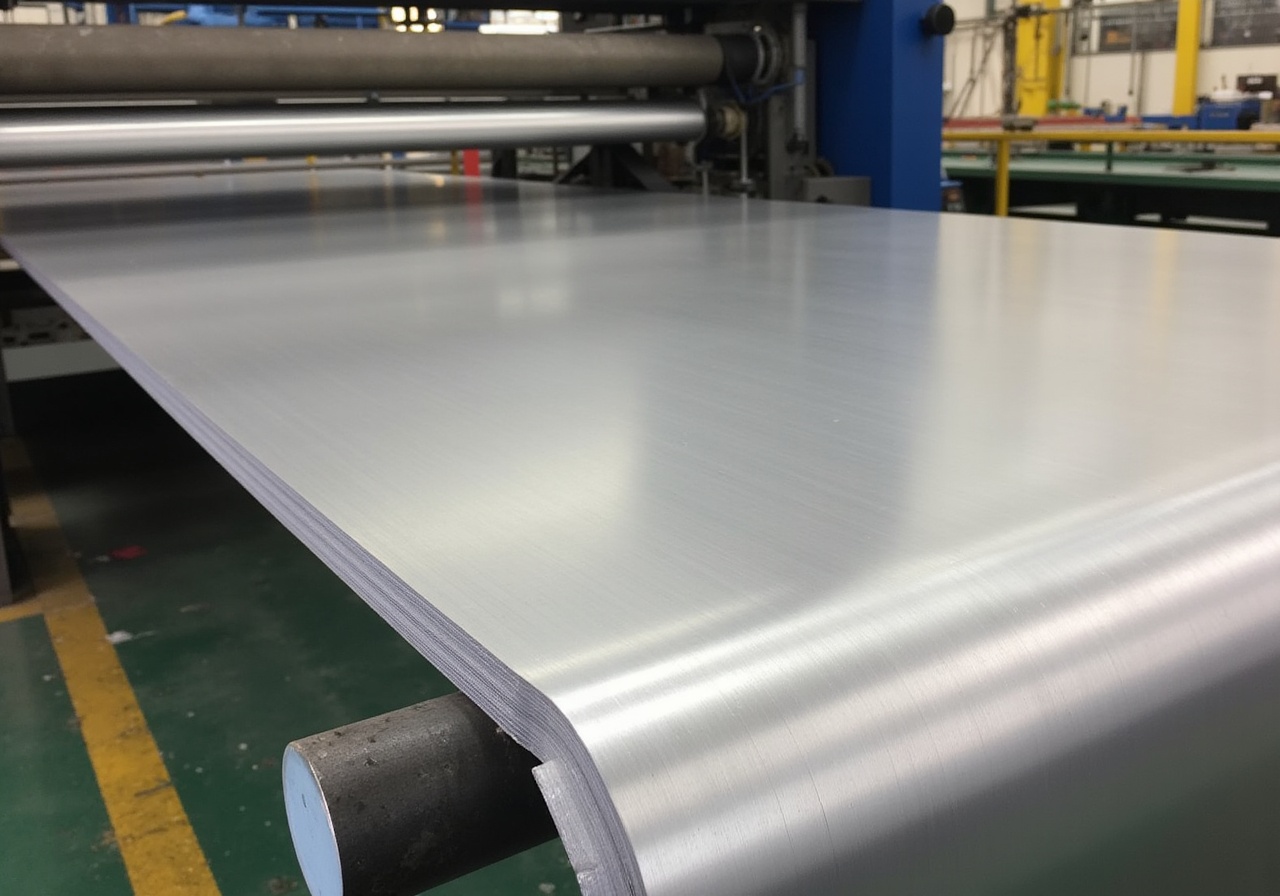

Для предприятий, работающих с разнородным металлопрокатом, выходом может стать универсальная индукционная печь с комбинированным тиглем, выдерживающим различную температурную нагрузку и обеспечивающей плавку нескольких видов металлов без существенной перенастройки оборудования.

Энергопотребление и экономическая эффективность

Энергозатраты — одна из самых больших статей расходов для современных производств металлопродукции. Индукционные плавильные печи, несмотря на прогресс в технологиях, остаются энергоёмкими устройствами, и выбор модели с оптимальными показателями КПД — залог успешного экономического функционирования.

Современные модели демонстрируют коэффициенты полезного действия до 90%, что примерно на 20–30% выше по сравнению с традиционными печами сопротивления. Однако стоит помнить, что эффективность печи также зависит от режима работы, загрузки тигля и качества обслуживания оборудования.

Рассчитывая экономическую отдачу от покупки, нужно учитывать не только стоимость электроэнергии, но и затраты на ремонт, износ оборудования и требования к квалификации персонала. Часто выгоднее инвестировать в более дорогую модель с высоким КПД, чем приобретать бюджетный, но менее экономичный агрегат.

Компактность и эргономика установки

Особенно важна компактность индукционной печи для производств с ограниченной площадью цеха. Встроенные системы автоматизации и управления позволяют минимизировать потребность в дополнительном пространстве и повысить удобство эксплуатации.

Современные модели оборудованы панелями управления с возможностью удаленного мониторинга, что упрощает работу инженеров и технологов. Кроме того, компактная конструкция позволяет легче интегрировать печь в существующие производственные линии без значительных изменений планировки.

Например, малогабаритные модели печей с мощностью около 100 кВт нередко занимают площадь менее 3 кв. метров и могут быть размещены даже в цехах с плотной компоновкой оборудования. Это выгодно для мелких и средних предприятий, желающих расширить ассортимент без капитальных инвестиций в здания и инфраструктуру.

Автоматизация процессов и системы управления

Индукционные плавильные печи традиционно оснащены пультами управления, но современные модели имеют продвинутые системы автоматизации, позволяющие контролировать температурный режим, время плавки, скорость перемешивания и другие параметры. Это уменьшает зависимость от человеческого фактора и повышает качество продукции.

Распространены решения с цифровыми интерфейсами, интеграцией в общепроизводственные системы мониторинга и управления, что дает возможность оперативно реагировать на любые отклонения и предупреждать аварийные ситуации. Это критично для обеспечения стабильности процессов и увеличения отдачи оборудования.

Один из примеров — внедрение систем «умных» датчиков, которые в реальном времени измеряют температуру расплава и состояние тигля, а специальные алгоритмы корректируют параметры питания печи. Такая технология экономит энергию и снижает расходы на ремонт, продлевая срок службы оборудования.

Обслуживание, ремонт и ресурсы поставщиков

Покупка индукционной плавильной печи — серьезное вложение, и важным моментом является не только первичная цена, но и удобство дальнейшего обслуживания. При покупке стоит заранее оценить доступность сервисных служб, наличие сертификатов и документации, а также время поставки запасных частей.

Многие производители предлагают пакеты сервисного обслуживания, включая регулярный технический осмотр, замену изнашиваемых элементов и обучение персонала. Успешные предприятия прекрасно понимают, что пренебрежение этими аспектами ведет к простою оборудования и снижению общей рентабельности.

Важно также иметь местных представителей с запасом расходников, что обеспечивает быстрое восстановление работоспособности в случае поломок. Нередко производители делятся опытом на специализированных конференциях и форумах, что существенно упрощает поиск квалифицированных инженеров и наладчиков.

Совместимость с оборудованием и интеграция в производственную линию

Выбор индукционной печи должен учитывать то, насколько она легко вписывается в существующую производственную цепочку. Нагрузка на электросеть, размеры, необходимость дополнительного вспомогательного оборудования — все это нужно продумать заранее.

Опытные специалисты рекомендуют отдавать предпочтение моделям, которые могут подключаться к системам автоматического управления предприятия, а также совместимы с подъемно-транспортными механизмами и линиями разливки или формовки. Это позволяет значительно увеличить скорость выпуска продукции и снизить вероятность ошибок при переносе расплава.

Важна и возможность масштабирования: если производство со временем будет расширяться, стоит выбирать печь, которую можно модернизировать или дополнить дополнительными модулями без значительных капитальных вложений. Экономический расчет и технический план развития позволяют избежать разовых затрат в будущем.

Финансовое планирование и сроки окупаемости

Приобретение индукционной плавильной печи — капиталоемкая инвестиция, и важно правильно рассчитать сроки окупаемости и влияние на общий бюджет. Не стоит ориентироваться исключительно на цену оборудования: гораздо важнее проанализировать совокупную стоимость владения, включая энергозатраты, сервис, обучение персонала и потенциальное техобслуживание.

В среднем сроки окупаемости современных индукционных печей составляют от двух до пяти лет, но этот показатель сильно зависит от интенсивности использования и правильно выбранной модели. Малые предприятия могут продлить срок, если приобретают чрезмерно мощное оборудование без возможности полной его загрузки.

Для оптимального финансового планирования рекомендуется проводить анализ «затраты – выгода» с учётом реальных объемов производства. Это включает моделирование нескольких сценариев эксплуатации и сценариев роста с учетом рыночной конъюнктуры и изменений в стоимости энергоносителей.

Итак, выбор индукционной плавильной печи требует всестороннего подхода, охватывающего технические, экономические и эксплуатационные аспекты. Учитывайте специфику вашего производства, планируйте перспективы роста и внимательно анализируйте предложения рынка, чтобы сделать оптимальный выбор, который принесет максимум пользы и рентабельности.

- Как определить необходимую мощность индукционной печи?

- Рассчитывайте исходя из объема плавки, типа металла и необходимой скорости плавки. Обычно для мелких производств хватает 50–150 кВт, для крупных — от 500 кВт и выше.

- Можно ли использовать одну печь для разных металлов?

- Да, но только если печь оснащена универсальным тиглем и дополнительными системами защиты. В противном случае рекомендуется подбирать оборудование под определенный металл.

- Как экономить электроэнергию при работе с индукционной печью?

- Используйте автоматизированные системы управления, поддерживайте оборудование в хорошем состоянии и оптимизируйте режимы работы для минимизации простаивания.

- Что важнее — цена печи или её технические характеристики?

- Технические характеристики и общая стоимость владения куда важнее первоначальной цены. Неэкономичные модели могут привести к убыткам из-за высоких расходов на электроэнергию и ремонт.