В век цифровизации и стремительного развития технологий, металлургическая промышленность не осталась в стороне от инновационных преобразований. Одним из наиболее революционных инструментов современного производства стали цифровые двойники — виртуальные модели реальных объектов и процессов, позволяющие значительно повысить эффективность, сократить издержки и минимизировать риски. Для компаний, занимающихся производством и поставками в металлургической сфере, понимание и использование цифровых двойников становится ключом к выживанию и успеху в условиях ужесточающейся конкуренции.

Что такое цифровой двойник: базовая концепция и принципы работы

Термин «цифровой двойник» (digital twin) впервые появился в 2002 году, и с тех пор получил широкое распространение в различных отраслях промышленности. Цифровой двойник — это точная цифровая копия реального физического объекта, процесса или системы, которая обновляется в реальном времени или с минимальной задержкой благодаря интеграции с сенсорами и системами сбора данных.

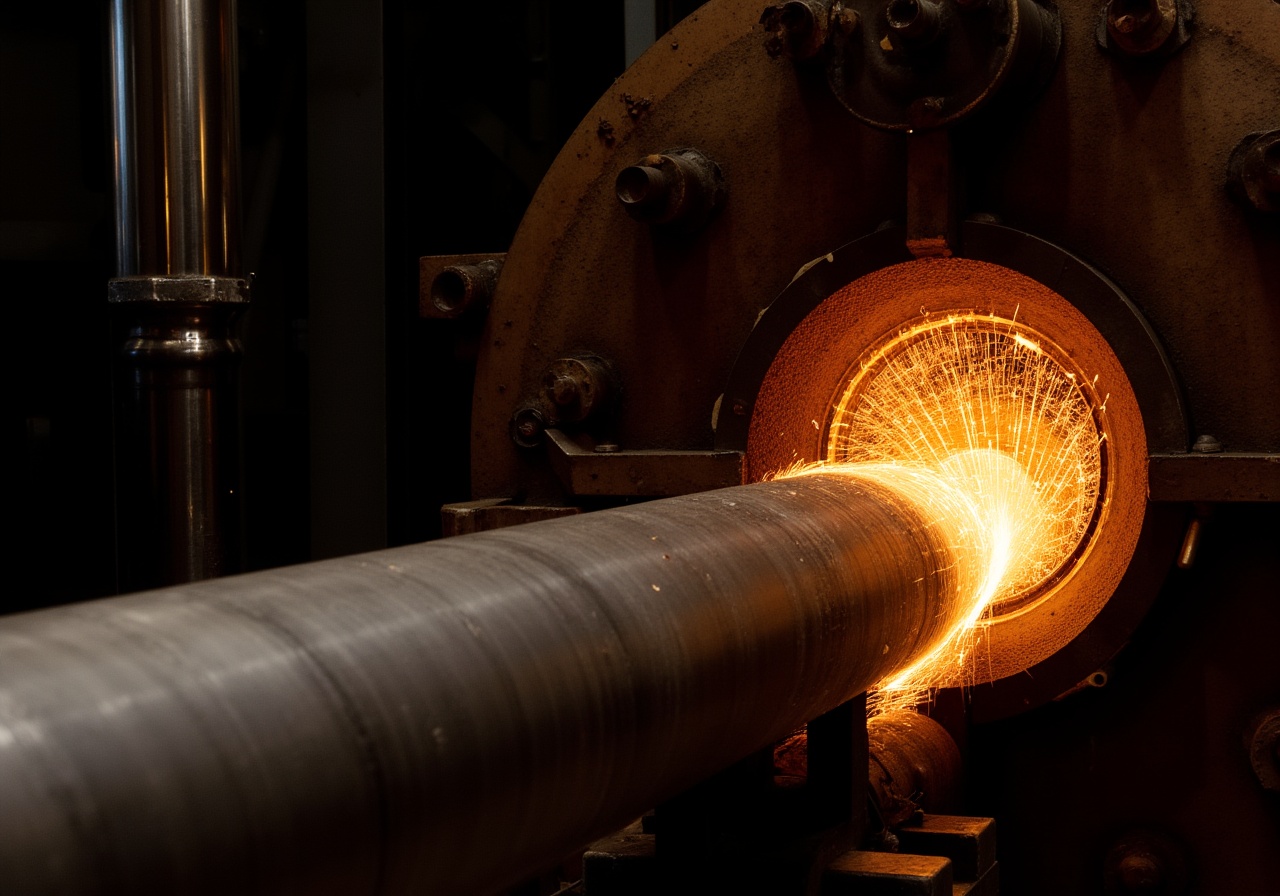

В металлургии цифровые двойники позволяют смоделировать весь производственный цикл — от плавки металла до конвейера с конечной продукцией. Результатом становится возможность прогнозирования поведения металлургического агрегата, контроля технического состояния оборудования и оптимизации технологических режимов. В основе работы цифрового двойника лежит взаимодействие трех основных элементов: физического объекта, его виртуальной копии и двунаправленного потока данных между ними.

Для металлургического предприятия это означает, что виртуальная модель может автоматически получать данные с датчиков температуры, давления, скорости вращения и других параметров, обрабатывать их с помощью аналитических алгоритмов и нейронных сетей, а затем возвращать рекомендации или даже автоматически вносить корректировки в работу оборудования.

Применение цифровых двойников в управлении металлургическим производством

Управление металлургическим производством — это сложный процесс, который требует учета множества переменных: химического состава шихты, режимов плавки, скорости охлаждения, нагрузок оборудования и многих других факторов. Цифровые двойники позволяют создать единую интеллектуальную платформу, объединяющую эти параметры и предоставляющую оперативные данные для решения производственных задач.

С помощью цифрового двойника руководство предприятия может видеть реальное состояние в режиме реального времени: от температуры печей до износа роликового стана. Это даёт возможность более точного планирования ремонтов, предотвращения аварий и контроля по этапам производства. Например, в 2022 году крупный металлургический холдинг внедрил цифровые двойники на всех своих прокатных становах и снизил внеплановые простои на 23% уже в первом полугодии.

Кроме того, цифровые двойники помогают оптимизировать расход энергоресурсов, что для металлургии особенно актуально, ведь энергозатраты могут составлять до 40-50% стоимости производства. Реальное время контроля и прогнозирования позволяют автоматически настраивать параметры оборудования для минимального энергопотребления без снижения качества продукции.

Оптимизация процесса плавки и контроля качества металла с помощью цифровых моделей

Плавка металлов — процесс, требующий точнейшего контроля и множества параметров, влияющих на конечные характеристики продукта. Цифровые двойники дают уникальную возможность моделировать химические реакции и термодинамические процессы внутри печей с высокой степенью детализации.

Используя данные с тепловых сенсоров, а также химического анализа, цифровой двойник способен прогнозировать изменение состава шлаков, скорость плавления и распределение температуры внутри агрегата. Это позволяет не только повысить качество металла, снижая брак, но и оптимизировать расход шихты и энергоносителей.

К примеру, в одном из металлургических заводов Северной Европы внедрение цифровых двойников на этапах конвертерной плавки привело к сокращению времени производственного цикла на 12%, при этом выход годного металла повысился на 5%. Такие показатели дают конкурентное преимущество, особенно при поставках по контрактам с жесткими требованиями к качеству.

Прогнозирование и профилактика аварийных ситуаций с использованием цифровых двойников

Одной из главных проблем металлургического производства являются внезапные поломки дорогостоящего оборудования и технологические аварии, которые приводят к длительным простоям и значительным убыткам. Цифровые двойники в этом плане выступают в роли систем раннего предупреждения.

Собирая большие объемы данных о вибрациях, температуре, износе деталей и прочих параметрах, цифровая модель способна обнаружить аномалии и предупредить операторов о возможных неисправностях. Более продвинутые алгоритмы на базе машинного обучения даже предлагают оптимальные решения для устранения проблем до их возникновения.

В металлургическом комплексе в России внедрение подобных систем помогло снизить аварийные ремонты на 30% в течение первого года. Одним из ключевых факторов успеха является интеграция цифровых двойников с планами технического обслуживания, что помогает не навредить производству и использовать ресурсы максимально эффективно.

Влияние цифровых двойников на логистику и поставки металлургической продукции

Производство металла — это лишь часть пути от предприятия до конечного потребителя. Эффективная логистика и организация поставок напрямую зависят от понимания статуса продукции и состояния оборудования на всех этапах.

Цифровые двойники расширяют свои возможности и на этот фронт, позволяя отслеживать продукцию от момента выпуска с завода до доставки потребителю в режиме реального времени. Это особенно важно для металлургических компаний, занимающихся поставками крупногабаритного и дорогостоящего металлопроката.

Например, благодаря интеграции цифровых двойников с транспортными диспетчерскими системами, один из ведущих поставщиков металлопродукции в Европе смог повысить точность сроков поставки на 18%, что заметно повысило доверие со стороны клиентов и уменьшило расходы на хранение и дополнительные перевозки.

Экономическая эффективность внедрения цифровых двойников в металлургии

Внедрение цифровых двойников в металлургическом производстве — это значительные вложения в IT-инфраструктуру, интеграцию сенсорных систем и обучение персонала. Однако экономика таких инвестиций обычно оправдывается уже на среднесрочной перспективе.

Преимущества проявляются в снижении простоев, уменьшении отходов и брака, оптимизации энергозатрат и более прозрачном управлении производственными процессами. Согласно исследованиям одного крупного консалтингового агентства, средний ROI (возврат инвестиций) при внедрении цифровых двойников в металлургическом секторе составляет 150-180% в течение первых трех лет.

Стоит отметить, что экономическая эффективность напрямую зависит от грамотного выбора сценариев применения цифровых двойников и их интеграции в бизнес-процессы. Некорректное использование может привести к высокому уровню расходов без ощутимого результата, что заставляет менеджмент тщательно прорабатывать стратегию внедрения.

Технические особенности и требования к внедрению цифровых двойников в металлургическом производстве

Технология цифровых двойников требует высокой степени точности и надежности оборудования сбора данных — сенсоров, камер, систем автоматизации. Кроме того, важно обеспечение устойчивой и защищенной передачи данных, поскольку виртуальная модель живет именно благодаря регулярному и своевременному обновлению параметров.

Для металлургии характерна высокая температура, агрессивная среда и вибрационные нагрузки, что накладывает серьезные требования на надежность сенсорных приборов. Выбор оборудования и его калибровка играют ключевую роль в получении достоверных данных.

Важным моментом является также программное обеспечение. Цифровой двойник должен быть интегрирован с ERP- и MES-системами предприятия для автоматизации сбора и обработки информации. Зачастую используются облачные платформы, позволяющие масштабировать систему и обеспечивать мобильный доступ для руководства и инженеров.

Перспективы развития цифровых двойников и их влияние на металлургическую индустрию

Цифровые двойники — это лишь начало большой революции в металлургической промышленности. В ближайшие годы ожидается внедрение все более сложных моделей, объединяющих не только оборудование, но и снабжение, логистику, экологический контроль и управление персоналом.

Развитие искусственного интеллекта и машинного обучения позволит развивать цифровые двойники до уровня автономных систем, которые могут самостоятельно принимать стратегические решения в процессе производства. Это значительно повысит гибкость металлургических комплексов и позволит оперативно адаптироваться к изменениям рыночных условий.

Кроме того, цифровые двойники станут основой перехода на концепцию «умных фабрик» (Smart Factories), что уже сегодня рассматривается как ключевой тренд в производстве и поставках. Компании, игнорирующие эти технологии, рискуют быстро потерять конкурентоспособность.

В целом внедрение цифровых двойников в металлургической промышленности — это не просто модная тенденция, а реальный инструмент повышения производительности, качества и устойчивости бизнеса. Для предприятий, работающих в сфере производства и поставок, освоение этой технологии становится необходимостью для долгосрочного успеха на рынке.