Современная металлургия находится на пороге масштабных технологических изменений, которые формируют будущее отрасли. Новые разработки и инновационные решения влияют на производственные процессы, повышают эффективность и экологичность, а также позволяют адаптироваться к глобальным требованиям рынка. В условиях растущего спроса на металлопродукцию и ужесточения экологических норм производители и поставщики стараются интегрировать передовые технологии для улучшения качества продукции и оптимизации затрат.

В этой статье мы подробно рассмотрим ключевые направления развития металлургии, которые значительно преображают отрасль. Поговорим об автоматизации процессов, цифровизации производства, новых методах выплавки и переработки металлов, а также альтернативных источниках энергии и материалах. Все это не только меняет работу металлургических предприятий, но и создает новые возможности для участников рынка производства и поставок.

Автоматизация и роботизация производственных процессов

Одним из самых заметных трендов в металлургии последних лет стала автоматизация. Использование промышленных роботов и автоматизированных систем управления позволяет существенно повысить производительность и снизить человеческий фактор в опасных и тяжелых операциях. Например, сварка, резка, укладка заготовок и обработка высокотемпературных материалов все больше выполняются с помощью роботов, оборудованных современными датчиками и камерами контроля качества.

Автоматизация не только сокращает время производственного цикла, но и улучшает безопасность на производстве. По данным последних исследований, применение роботов в металлургических цехах снижает травматизм на 30-40%, что критично для производителей с крупными и сложными заводами. Кроме того, такая автоматизация позволяет контролировать параметры процессов в режиме реального времени, снижая количество брака и уменьшая количество отходов.

Для поставщиков оборудования и комплектующих это открывает новую нишу: развитие специализированных роботов и систем управления, а также сервисное сопровождение. Внедрение автоматизации требует профессиональной поддержки и регулярных обновлений, что способствует росту рынка производственного оборудования.

Цифровизация и интеграция систем управления

Компьютеризация и внедрение цифровых технологий — еще один важный драйвер развития металлургии. Современные металлургические комбинаты активно переходят на системы промышленного интернета вещей (IIoT), позволяющие в режиме онлайн контролировать и анализировать состояния оборудования, процессы выплавки и качества продукции.

Системы цифрового двойника — виртуальные модели заводов и производственных линий — становятся незаменимым инструментом для оптимизации производства. Они позволяют инженерам тестировать различные сценарии без остановки реального производства, прогнозировать износ оборудования и планировать техническое обслуживание. Это экономит не только деньги, но и время — критические ресурсы для металлургии.

Цифровизация обеспечивает прозрачность всей цепочки поставок — от сырья до готовой продукции. Это важное преимущество для компаний, которые стремятся к эффективности и надежности, ведь благодаря таким решениям можно точно прогнозировать сроки выполнения заказов и вести продвинутый мониторинг логистики.

Разработка и использование новых сплавов и материалов

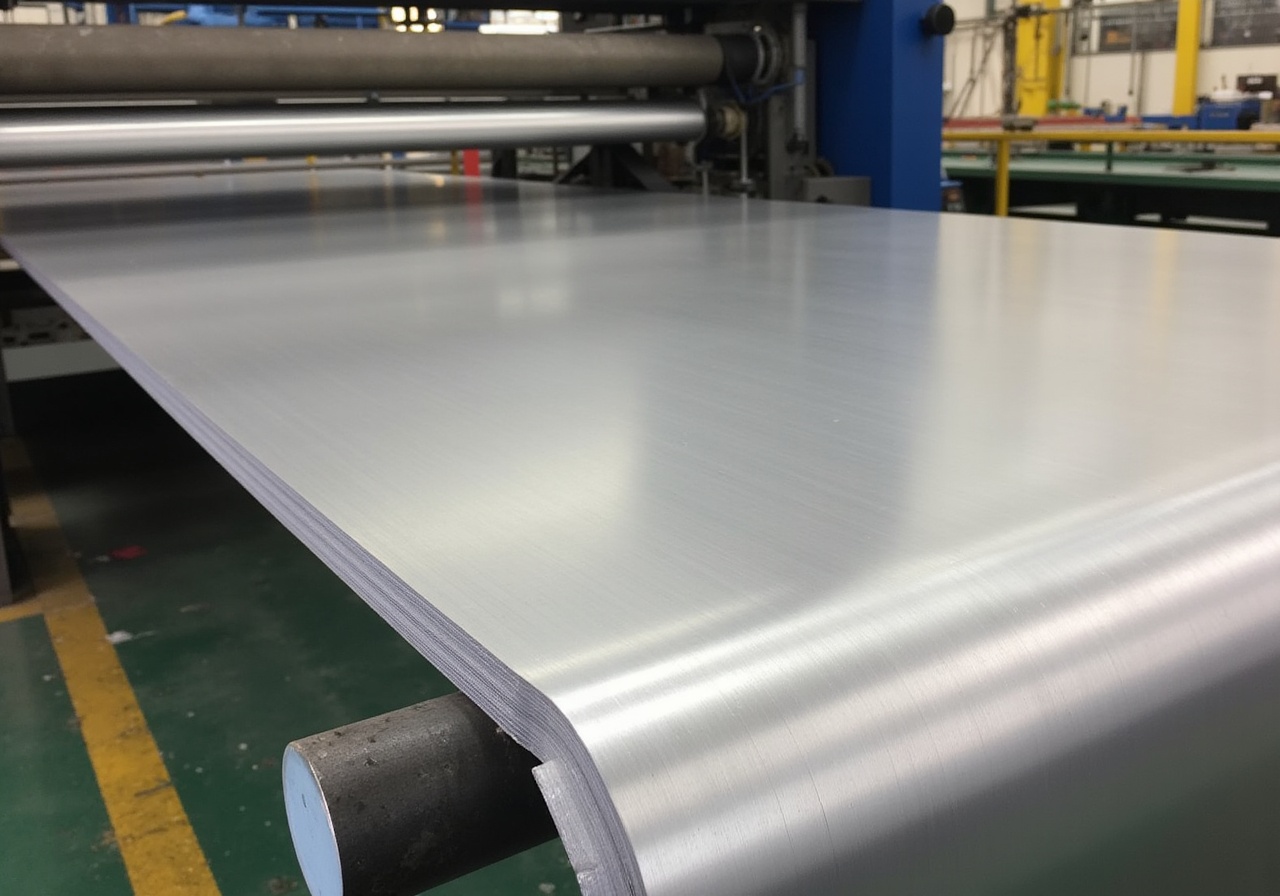

Металлургия уже давно вышла за рамки традиционных стальных и чугунных сплавов. Сейчас активно ведутся разработки новых материалов с улучшенными характеристиками — повышенной прочностью, коррозионной устойчивостью, легкостью и термостойкостью. Например, высокопрочные специализированные сплавы применяются в авиастроении, автомобильной промышленности и электронике.

Особое внимание уделяется алюминиевым и титановых сплавам, которые позволяют существенно снижать вес изделий без потери эксплуатационных свойств. Это особенно важно для транспортного сектора, где каждое снижение массы ведет к уменьшению расхода топлива и выбросов CO2.

Для производителей и поставщиков это означает необходимость обновления ассортимента сырья и комплектующих, а также развития новых технологий обработки этих материалов. Постоянные инвестиции в НИОКР (научно-исследовательские и опытно-конструкторские работы) становятся залогом долговременного успеха в металлургическом бизнесе.

Применение аддитивных технологий (3D-печать металлов)

Аддитивное производство или 3D-печать металлических изделий — одна из самых революционных технологий в металлургии. Этот метод позволяет создавать сложные конструкции послойным наплавлением материала, минимизируя отходы и сокращая время изготовления прототипов и мелкосерийной продукции.

3D-печать активно используется для производства компонентов с уникальной геометрией, которые сложно или невозможно изготовить традиционными методами. Применение аддитивных технологий позволяет сократить вес конструкции на 30–50%, повысить прочностные характеристики и снизить количество этапов сборки.

Для поставщиков оборудования и материалов это создает новые возможности — требуется специализированная техника, порошковые металлы и услуги по постобработке изделий. Внедрение 3D-печати меняет логистику и складские системы, позволяя переходить на модель «производства по требованию» с минимальными запасами.

Экологически чистые технологии и устойчивое производство

Серьезное внимание металлургия уделяет снижению негативного воздействия на окружающую среду. Традиционные методы выплавки сопровождаются сильным загрязнением воздуха и большими энергозатратами. Внедрение экологичных технологий — одна из приоритетных задач отрасли.

Переход на использование водородных печей вместо угольных или газовых позволяет значительно снизить эмиссию парниковых газов. Внедрение систем очистки выбросов, фильтров и новых методов утилизации отходов повышает экологичность производства.

Поставщики оборудования для металлургии активно внедряют инновации с учетом ESG-критериев (экология, социальная ответственность и корпоративное управление), что становится важным фактором для крупных заказчиков и инвесторов. Такие тенденции способствуют развитию новых рынков и стимулируют инновационные проекты.

Использование альтернативных источников энергии

Металлургия — одна из самых энергоемких отраслей, поэтому снижение затрат на энергию и переход на возобновляемые источники — важная тема для производителей и поставщиков. Внедрение солнечных, ветровых и гидроэнергетических систем позволяет частично покрывать потребности заводов в электричестве и тепле.

Особое значение приобретает развитие технологий хранения энергии, например, с помощью аккумуляторов и систем рекуперации тепла. Это помогает стабилизировать энергоснабжение, снизить негативное влияние на электросети и повысить общую устойчивость производства.

Переход на «зеленую» энергетику требует серьезных инвестиций и переоснащения предприятий, но в долгосрочной перспективе снижает издержки и улучшает имидж компании в глазах партнеров и клиентов.

Интеллектуальный мониторинг и предиктивное обслуживание

Новейшие датчики и системы искусственного интеллекта позволяют осуществлять интеллектуальный мониторинг состояния оборудования в реальном времени. Это позволяет предсказывать поломки и проводить техническое обслуживание до возникновения аварийной ситуации.

Предиктивное обслуживание основано на анализе больших данных (Big Data) и машинном обучении, что открывает новые горизонты для повышения надежности и снижения затрат на ремонт. В металлургии это работает особенно эффективно, так как простои оборудования обходятся дорого, а аварии могут привести к длительному простою и потерям заказчиков.

Для поставщиков оборудования, программного обеспечения и сервисных услуг этот тренд предлагает новые возможности для сотрудничества и дополнительного дохода на подписках и сервисных контрактах.

Инновации в логистике и управлении цепочками поставок

Последние изменения в металлургии затрагивают не только производство, но и логистику. Интеграция технологий автоматизации складов, роботизированной сортировки, а также информационных систем управления цепочками поставок (SCM) позволяет значительно оптимизировать процессы доставки сырья и готовой продукции.

Эффективное управление запасами и прозрачность снабжения важны для производственно-торговых компаний, работающих в металлургическом секторе. Автоматизация позволяет минимизировать издержки на хранение и транспортировку, а также быстро реагировать на изменения спроса.

Введение новых технологий, таких как блокчейн для отслеживания происхождения и подлинности материалов, постепенно приобретает масштабный характер, повышая доверие между участниками рынка производства и поставок.

Таким образом, современные технологии не просто меняют металлургию, они создают новую экосистему производства, в которой взаимодействуют цифровые решения, умные материалы и экологичные методы. Для специалистов в сфере производства и поставок понимание этих трендов становится ключом к успешной конкуренции и развитию бизнеса.

В ближайшие годы ожидается дальнейшее внедрение инноваций, которые вместе сделают металлургию более эффективной, гибкой и устойчивой. Инвестирование в новые технологии становится необходимостью для сохранения лидерства и роста на быстро меняющемся рынке.