Современное производство стремится к максимальной эффективности и безопасности, что становится возможным благодаря внедрению инновационных технологий. Одной из ключевых технологий, трансформирующих промышленные процессы, являются устройства Интернета вещей (IoT) — датчики, собирающие и передающие данные в режиме реального времени. Эти устройства не только оптимизируют работу, но и повышают уровень безопасности на производственных площадках за счет постоянного мониторинга критически важных параметров.

В статье рассмотрим, как именно IoT-датчики влияют на эффективность и безопасность заводов, приведём практические примеры, данные исследований и конкретные бизнес-кейсы из сферы производства и поставок.

Роль IoT-датчиков в повышении производственной эффективности

Внедрение IoT-датчиков на производстве позволяет перейти от реакционного управления к проактивному. Датчики собирают данные о работе оборудования, состоянии материалов и условиях окружающей среды, что создаёт основу для анализа и оперативного принятия решений.

Во-первых, мониторинг состояния оборудования в режиме реального времени обеспечивает своевременное обнаружение износа или поломок. Согласно исследованию McKinsey, прогнозирующее техническое обслуживание с использованием IoT снижает время простоя машин на 30–50%, а общие затраты на ремонт — до 40%. Это позволяет не только избежать дорогостоящих поломок, но и планировать обслуживание, минимизируя влияние на производственный процесс.

Во-вторых, IoT-датчики помогают оптимизировать энергопотребление. Внедрение систем, отслеживающих потребление электроэнергии, воды и других ресурсов, способствует сокращению затрат и снижению экологического следа предприятия. Например, компания Siemens отмечает, что внедрение таких систем на своих заводах позволило снизить энергозатраты в среднем на 20%.

В-третьих, благодаря IoT становится возможным автоматизировать управление складскими запасами и логистикой. Датчики отслеживают уровень материалов, условия хранения и перемещения, что предотвращает дефицит или избыточные запасы. В результате производство становится гибким, адаптируясь к требованиям рынка и сокращая потери.

Наконец, анализ больших данных, получаемых с IoT-устройств, открывает новые возможности для оптимизации процессов, выявления узких мест и разработки новых бизнес-моделей, основанных на точных и актуальных данных.

Повышение безопасности завода с помощью IoT-датчиков

Безопасность на производстве является приоритетом, особенно в условиях работы с тяжёлым оборудованием, химическими веществами и сложными технологическими процессами. IoT-датчики играют ключевую роль в предупреждении аварий и несчастных случаев.

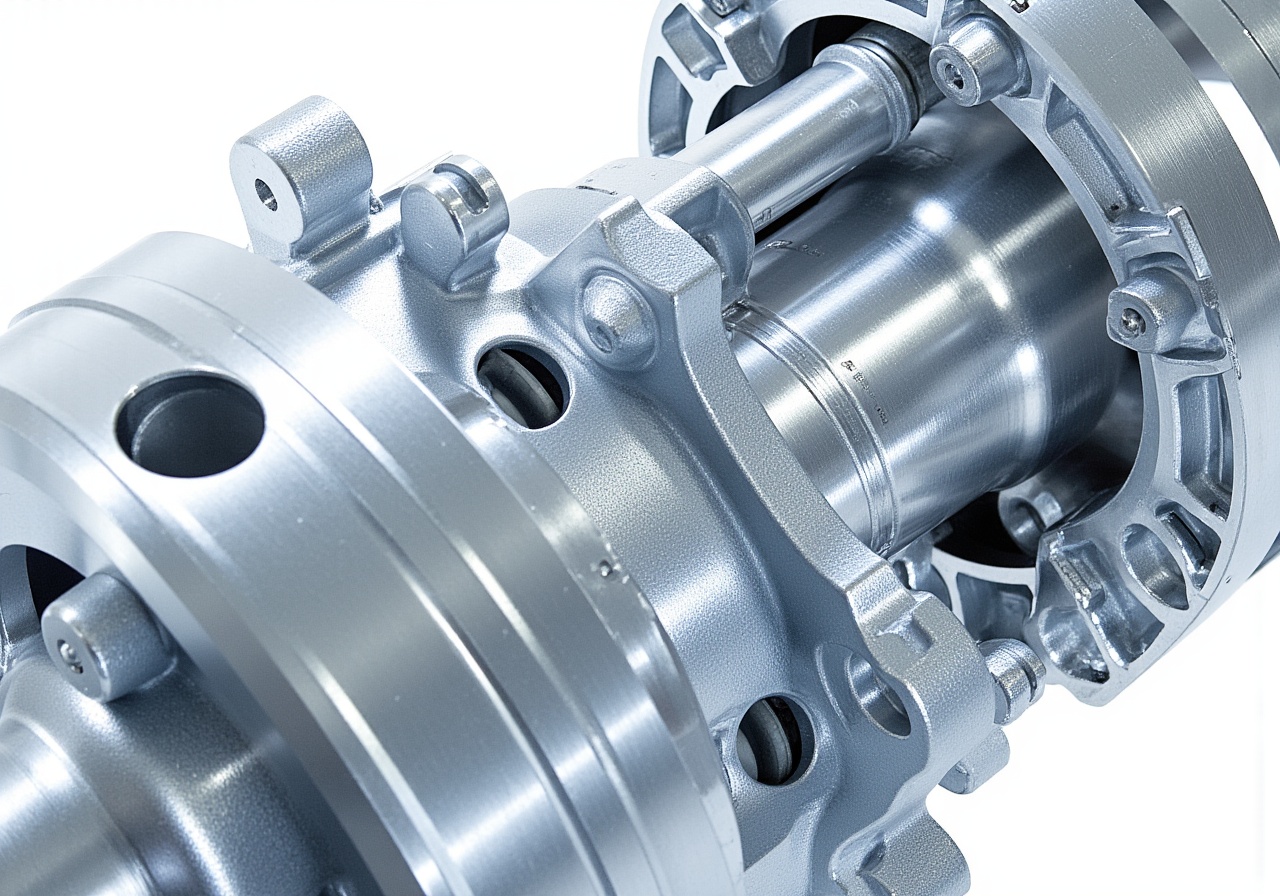

Одним из важнейших направлений является мониторинг состояния оборудования на предмет потенциально опасных неисправностей. Датчики вибрации, температуры, давления и другие позволяют выявлять отклонения в работе машин, которые могут привести к возгоранию, взрыву или другим авариям. Например, General Electric внедрила датчики на компрессорах и насосах, что позволило снизить количество аварийных остановок на 20%.

Дополнительно IoT-устройства обеспечивают контроль экологических условий производства. Датчики газа и пыли своевременно сигнализируют о превышении допустимых норм концентраций вредных веществ в воздухе, снижая риски для здоровья сотрудников и предотвращая штрафы со стороны контролирующих органов.

Пользуясь IoT, компании могут реализовать систему контроля доступа и отслеживания персонала в опасных зонах. Датчики с функцией геолокации и биометрии повышают ответственность работников и позволяют быстро реагировать в случае чрезвычайных ситуаций, обеспечивая спасательные операции и первую медицинскую помощь.

Более того, интеграция IoT с системами видеонаблюдения и системами сигнализации позволяет автоматически включать аварийное оповещение при выявлении риска, что сокращает время реакции и минимизирует ущерб.

Примеры использования IoT-датчиков на промышленном предприятии

Рассмотрим несколько конкретных кейсов внедрения IoT-датчиков на заводах и в сфере поставок, которые демонстрируют их положительное влияние на эффективность и безопасность.

| Компания | Тип IoT-датчиков | Цель внедрения | Результаты |

|---|---|---|---|

| Bosch | Датчики вибрации и температуры | Прогнозирующее обслуживание станков | Снижение внеплановых простоев на 45%, уменьшение затрат на ремонт на 35% |

| Ford | Датчики качества воздуха, мониторинг шума | Улучшение условий труда, соблюдение норм | Сокращение жалоб сотрудников на 25%, снижение штрафов на 15% |

| DHL | RFID-датчики и датчики температуры | Отслеживание логистики и состояния грузов | Повышение точности прогнозирования поставок на 30%, снижение потерь продукции на 20% |

| Siemens | Датчики энергопотребления и давления | Оптимизация энергоресурсов и технологических процессов | Снижение энергозатрат на 20%, повышение производительности на 10% |

Эти примеры иллюстрируют многообразие применений IoT и их существенное влияние на повышение производственных результатов и уровень безопасности.

Технические аспекты и интеграция IoT в производственные процессы

Внедрение IoT-датчиков требует проработанной инфраструктуры и продуманной стратегии. Ключевыми элементами являются:

- Выбор подходящих сенсоров: для конкретных задач подбираются устройства, измеряющие параметры, критичные для производства — температура, давление, вибрация, положение, состав воздуха и другие.

- Связь и передача данных: передача данных происходит по протоколам LoRaWAN, NB-IoT, Wi-Fi или Ethernet. Надежность коммуникаций обеспечивает непрерывный мониторинг без сбоев.

- Обработка и анализ данных: для обработки больших потоков данных применяются облачные платформы и локальные серверы с использованием технологий искусственного интеллекта и машинного обучения.

- Интеграция с ERP и MES-системами: полученная информация автоматично передается в системы управления ресурсами предприятия (ERP) и производственными процессами (MES), обеспечивая единое информационное пространство.

Важно учитывать кибербезопасность: IoT-устройства должны обладать современными средствами защиты от взломов и несанкционированного доступа, чтобы избежать утечки данных и хищений.

Кроме того, успешное внедрение IoT требует обучения персонала, изменения бизнес-процессов и формирования культуры непрерывного совершенствования на предприятии.

Экономическая отдача от внедрения IoT-датчиков на заводе

Инвестиции в IoT часто окупаются в короткие сроки за счет снижения затрат и повышения производительности. По данным отчёта Deloitte, предприятия, которые внедрили IoT на производстве, в среднем сокращают операционные расходы на 15–25% и увеличивают выход продукции на 10–20%.

Ключевые области экономии включают:

- Снижение внеплановых простоев и ремонтов

- Оптимизация использования энергоресурсов и материалов

- Уменьшение потерь на складе и в логистике

- Повышение качества продукции и снижение брака

- Сокращение затрат на охрану труда и страхование

Пример компании Schneider Electric показывает, что после установки IoT-датчиков на своих заводах ROI (возврат инвестиций) наступил уже через 12 месяцев, а дальнейшие вложения позволили стабильно улучшать операционные показатели.

Кроме прямой экономии, IoT способствует укреплению репутации предприятия как технологически продвинутого и ответственного работодателя, что важно при работе с крупными заказчиками и партнёрами в цепях поставок.

Перспективы развития и вызовы для производителей и поставщиков

Развитие IoT в промышленности находится в постоянном движении. В ближайшие годы прогнозируется интеграция с технологиями 5G, расширение сферы применения датчиков и переход к системам полного автономного управления производственными комплексами.

Поставщики оборудования должны учитывать растущие требования клиентов к надежности, универсальности и возможности быстро масштабировать решения. Производители IoT-датчиков активно работают над улучшением энергоэффективности устройств, увеличением времени автономной работы и повышением точности измерений.

Тем не менее, остаются проблемы, связанные со стандартами и совместимостью, защитой данных и высокими первоначальными затратами на инсталляцию. Для успешного внедрения необходима стратегическая координация между производителями оборудования, поставщиками услуг, интеграторами и конечными пользователями.

Обучение персонала и адаптация организационной структуры под новые технологические реалии также остаются важными задачами для производственных предприятий и компаний сферы поставок.

В целом, будущее IoT на заводах связано с возрастающей автоматизацией, цифровизацией данных и гуманизацией рабочих мест — все это направлено на повышение эффективности и безопасности промышленных процессов.

Таким образом, IoT-датчики выступают катализатором трансформации производства и поставок, позволяя компаниям достигать новых высот в конкурентной борьбе, минимизировать риски и создавать более устойчивые бизнес-модели.

В: Какие основные виды IoT-датчиков применяются на заводах?

О: Самые распространённые — датчики температуры, вибрации, давления, качества воздуха, расположения и RFID-сенсоры для отслеживания материалов и оборудования.

В: Как IoT-датчики помогают снизить аварийность на производстве?

О: Они обеспечивают мониторинг критических параметров в реальном времени, позволяют выявлять отклонения и предупреждать потенциальные неисправности, что снижает риск аварий и травматизма.

В: Насколько дорого внедрять IoT-решения на производстве?

О: Затраты зависят от масштаба и сложности комплекса, но современные технологии позволяют подобрать решения под бюджет, а окупаемость обычно наступает в течение 1-2 лет за счет сокращения издержек и повышения производительности.

В: Нужно ли переобучать персонал для работы с IoT?

О: Да, обучение важно для понимания новых процессов, работы с аналитическими платформами и обеспечения эффективной эксплуатации инфраструктуры IoT.