Современное сталелитейное производство находится на пороге кардинальных изменений благодаря внедрению технологий искусственного интеллекта (ИИ). Несмотря на кажущуюся консервативность отрасли, высокие требования к качеству и эффективности заставляют производителей активно искать новые инструменты для оптимизации процессов. ИИ не просто облегчает рутинные задачи — он трансформирует саму природу производства стали, делая его более умным, гибким и устойчивым к изменениям рыночных и технологических условий.

В данной статье мы подробно рассмотрим, как именно искусственный интеллект меняет современное сталелитейное производство, какие этапы и задачи подвергаются трансформации, а также какие преимущества и перспективы для бизнеса открываются благодаря этим инновациям.

Автоматизация процессов и повышение эффективности производства

Одним из ключевых способов применения ИИ в сталелитейной промышленности является автоматизация сложных и энергоемких процессов. Традиционно металлургия — отрасль с множеством этапов, требующих точного контроля температуры, давления, химического состава и других параметров. Использование интеллектуальных систем для мониторинга и управления позволяет значительно снизить количество ошибок и простоев.

Например, системы на базе машинного обучения могут анализировать данные датчиков в реальном времени, предсказывать сбоии в работе оборудования и своевременно корректировать параметры жарки или выплавки. Это не только повышает качество конечного продукта, но и уменьшает энергозатраты — в некоторых случаях экономия достигает порядка 15-20% благодаря оптимальному режиму работы установок.

Автоматизация также упрощает работу оператора. Вместо того чтобы вручную следить за десятками показателей, инженеры получают на экран только ключевые предупреждения и рекомендации. Это снижает человеческий фактор, сокращая риск аварий и брака.

Прогнозирование технического обслуживания и снижение простоев

Ремонтные работы и непредвиденные поломки — одна из главных статей расходов в сталелитейном производстве. Простои оборудования ведут к остановкам целых линий, что обходится бизнесу в миллионы долларов. Здесь ИИ открывает новые горизонты благодаря технологиям предиктивного обслуживания.

Системы, обученные на исторических данных об эксплуатации и ошибках оборудования, способны предсказывать моменты, когда детали изнашиваются или точно определять признаки будущих сбоев. В результате мероприятия по ремонту и замене деталей планируются заранее, во время планового технического обслуживания, а не посреди производственного цикла.

Это сокращает время простоев, увеличивает общий коэффициент использования оборудования и снижает затраты на аварийный ремонт. Для примера, по данным одного из крупных европейских металлургических комбинатов, внедрение ИИ для предиктивного обслуживания позволило снизить внеплановые остановки на 30% всего за первый год использования.

Оптимизация энергопотребления и ресурсосбережение

Сталелитейное производство — один из самых энергоемких секторов промышленности. В связи с увеличением стоимости электроэнергии и стремлением к экологической ответственности предприятия находятся под давлением необходимости снижать расход ресурсов. Искусственный интеллект помогает достичь этих целей путем комплексной оптимизации потребления энергии и материалов.

ИИ-модели анализируют огромное количество факторов – начиная от состава сырья, погодных условий, текущих настроек оборудования и заканчивая прогнозируемым спросом на готовую продукцию. На основе этих данных системе удается подбирать наиболее рациональные режимы работы, минимизируя излишние энергозатраты.

Кроме того, аналитика данных помогает выявлять неэффективные этапы производственного процесса, где возможно внедрение более экономичных технологий или модернизации. Например, замена традиционного нагрева на более совершенные электрические методы с управлением от ИИ уже показала сокращение энергопотребления на определенных участках выплавки стали до 10-15%.

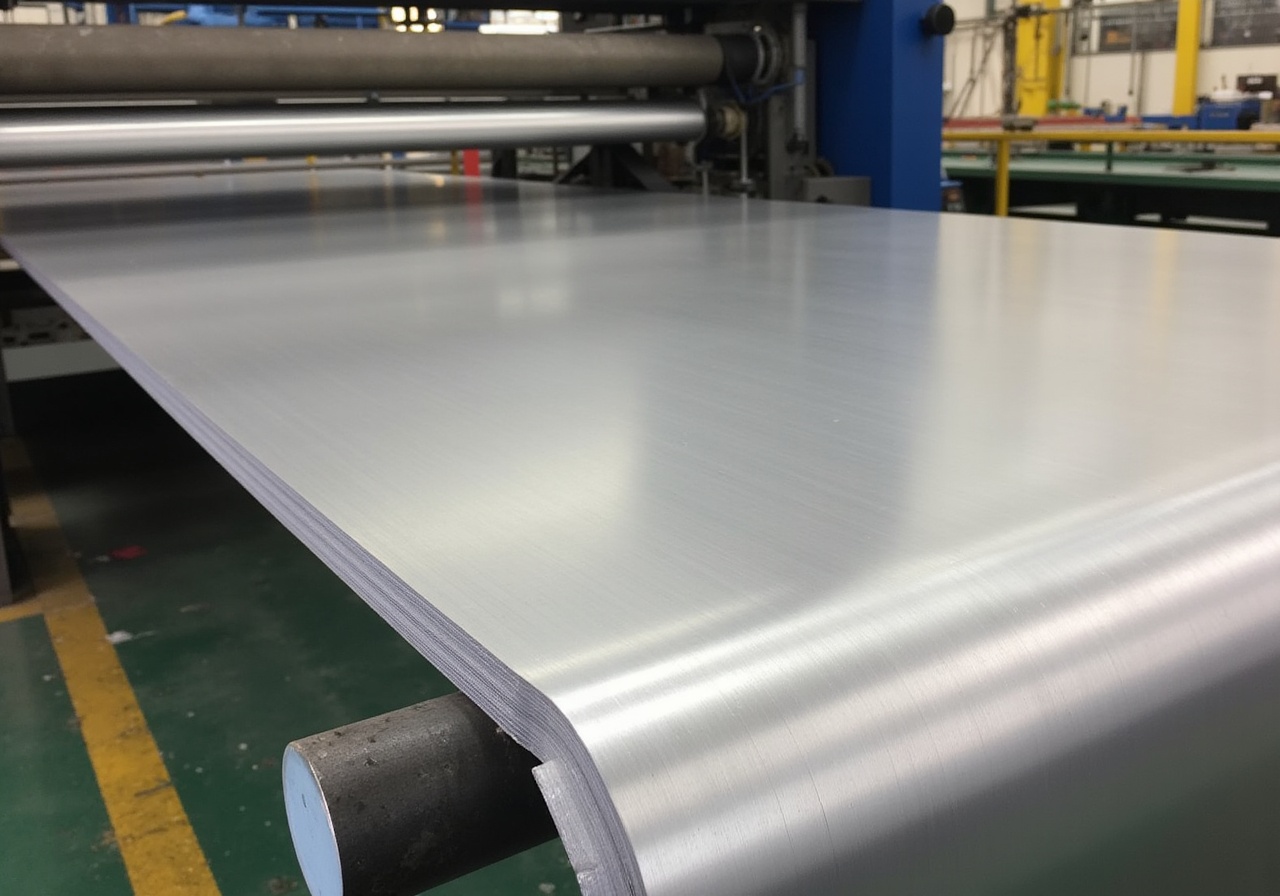

Улучшение контроля качества и стандартизация продукции

Качество стали напрямую влияет на прибыль предприятия и его репутацию на рынке. Интеллектуальные системы на базе ИИ значительно расширяют возможности контроля и стандартизации продукции на всех этапах от плавки до выпуска готовых изделий.

Традиционный лабораторный контроль занимает немало времени и часто предполагает случайную выборку. ИИ-технологии обеспечивают автоматизированный, непрерывный мониторинг с использованием нейросетей и компьютерного зрения, например, для анализа структуры и химического состава материала. Это позволяет обнаружить отклонения в режиме реального времени и оперативно отрегулировать процесс.

Также системы ИИ помогают стандартизировать продукцию, минимизируя разброс параметров. Это особенно важно в условиях массового производства, где стабильность качества становится конкурентным преимуществом. По данным отраслевых исследований, применение ИИ в контроле качества позволяет снизить количество брака на 25-40%.

Разработка новых марок стали и инновационные материалы

ИИ выступает мощным инструментом для ускорения исследований и разработок новых сплавов и технологий производства стали. Моделирование и оптимизация состава и свойств материалов с использованием алгоритмов машинного обучения позволяют сократить цикл «от идеи до продукта» на годы.

Программы на основе ИИ способны анализировать многомерные данные из сотен экспериментов, выявлять скрытые зависимости между параметрами и прогнозировать свойства новых сплавов. Это открывает дверь к созданию материалов с улучшенной прочностью, коррозионной стойкостью, жаропрочностью и другими характеристиками, востребованными в машиностроении, строительстве, аэрокосмической отрасли.

Такой подход уже внедряется ведущими металлургическими компаниями, позволяя им выходить на новые рынки и предлагать продукцию с уникальными свойствами, опережая конкурентов.

Безопасность труда и снижение человеческого фактора

Сталелитейное производство сопряжено с большими рисками для здоровья и безопасности работников. Внедрение ИИ способствует снижению аварийности и улучшению условий труда. Например, с помощью интеллектуальных систем можно прогнозировать опасные ситуации, обнаруживать признаки усталости или невнимательности персонала, а также контролировать выполнение правил безопасности.

Автономные роботы и системы мониторинга заменяют людей в наихудших условиях, связанных с высокой температурой, выбросами и шумом. Это не только повышает безопасность, но и позволяет сократить количество ошибок, обусловленных усталостью и человеческим фактором.

За счет анализа больших данных экстренного реагирования предприятия становятся способнее предотвратить потенциальные инциденты, снижая уровень профессиональных травм и затрат на восстановление.

Логистика и управление цепочками поставок с использованием ИИ

В условиях глобального рынка и сложных цепочек поставок сталелитейные предприятия сталкиваются с необходимостью эффективного управления материалами, сырьем и готовой продукцией. Искусственный интеллект играет решающую роль в оптимизации логистики и планировании.

Алгоритмы ИИ анализируют данные по спросу, запасам, производственным мощностям и транспортным возможностям, чтобы построить максимально эффективные маршруты доставки и оптимизировать запасы. Это помогает снижать излишки, уменьшать логистические издержки и повышать скорость реакции на изменяющиеся рыночные условия.

Примером может служить внедрение систем на крупных металлургических предприятиях, где благодаря ИИ удалось сократить время доставки готовой продукции до клиентов на 15%, а также минимизировать затраты на хранение.

Аналитика данных и принятие управленческих решений

ИИ преобразует данные, которые аккумулируются на каждом этапе производства, в ценные инсайты для руководства. Аналитические платформы с использованием машинного обучения помогают выявлять скрытые закономерности, прогнозировать рыночные тренды и оценивать эффективность различных стратегий.

Благодаря таким инструментам топ-менеджеры получают точную картину производственной и финансовой ситуации, что позволяет принимать решения быстрее и обоснованнее, минимизировать риски и планировать развитие с помощью новых технологических трендов.

В конечном итоге, аналитика на базе ИИ способствует повышению прозрачности бизнеса, улучшая коммуникацию между подразделениями и укрепляя позиции предприятия на рынке.

Перспективы и вызовы внедрения ИИ в сталелитейное производство

Несмотря на все очевидные преимущества, внедрение искусственного интеллекта в металлургическую отрасль сопряжено с рядом вызовов. Во-первых, необходимо гибко интегрировать новые технологии в существующие производственные процессы без остановок и потерь качества. Во-вторых, требует подготовки персонала и трансформации корпоративной культуры, что часто становится «узким горлом» цифровой трансформации.

Кроме того, высокий уровень требований к безопасности и надежности в сталелитейном производстве накладывает строгие ограничения на использование новых систем. Однако эти сложности постепенно преодолеваются благодаря развитию специализированных ИИ-решений и стандартизации.

В перспективе ожидается, что ИИ станет неотъемлемой частью сталелитейных предприятий, обеспечивая их устойчивость, конкурентоспособность и экологическую безопасность в условиях глобальных вызовов.

Таким образом, искусственный интеллект меняет производство стали во всех аспектах — от технических деталей до стратегического управления. Внедрение ИИ открывает новые возможности для повышения эффективности, качества и безопасности при одновременном снижении затрат. Для компаний в сфере производства и поставок этот тренд является мощным драйвером роста и требует активного внимания и инвестиций в цифровизацию.