В металлургической промышленности постоянно возникают новые вызовы, связанные с улучшением характеристик металлических изделий, снижением затрат и повышением энергоэффективности производства. Одним из ключевых направлений развития здесь становится применение современных композитных материалов, объединяющих в себе прочность металлов и уникальные свойства других компонентов. Такое сочетание позволяет создавать материалы с заданными параметрами, выходящими за рамки традиционных сплавов.

Сегодня композиты кардинально меняют подход к проектированию технологического оборудования, инструментов и конструкций для металлургии. В статье подробно рассмотрим, что представляют собой современные композиты, какие виды используются в металлургии, их основные преимущества и особенности производства, а также приведем конкретные кейсы и тенденции развития рынка.

Что такое современные композиты и почему они важны для металлургии

Композиты — это материалы, состоящие из как минимум двух компонентов с разными физико-химическими свойствами, которые в объединённом состоянии приобретают превосходные характеристики, недостижимые для каждого из составляющих по отдельности. В контексте металлургии речь идёт чаще всего о металлических матрицах, армированных керамическими или полимерными наполнителями, либо о многослойных композициях.

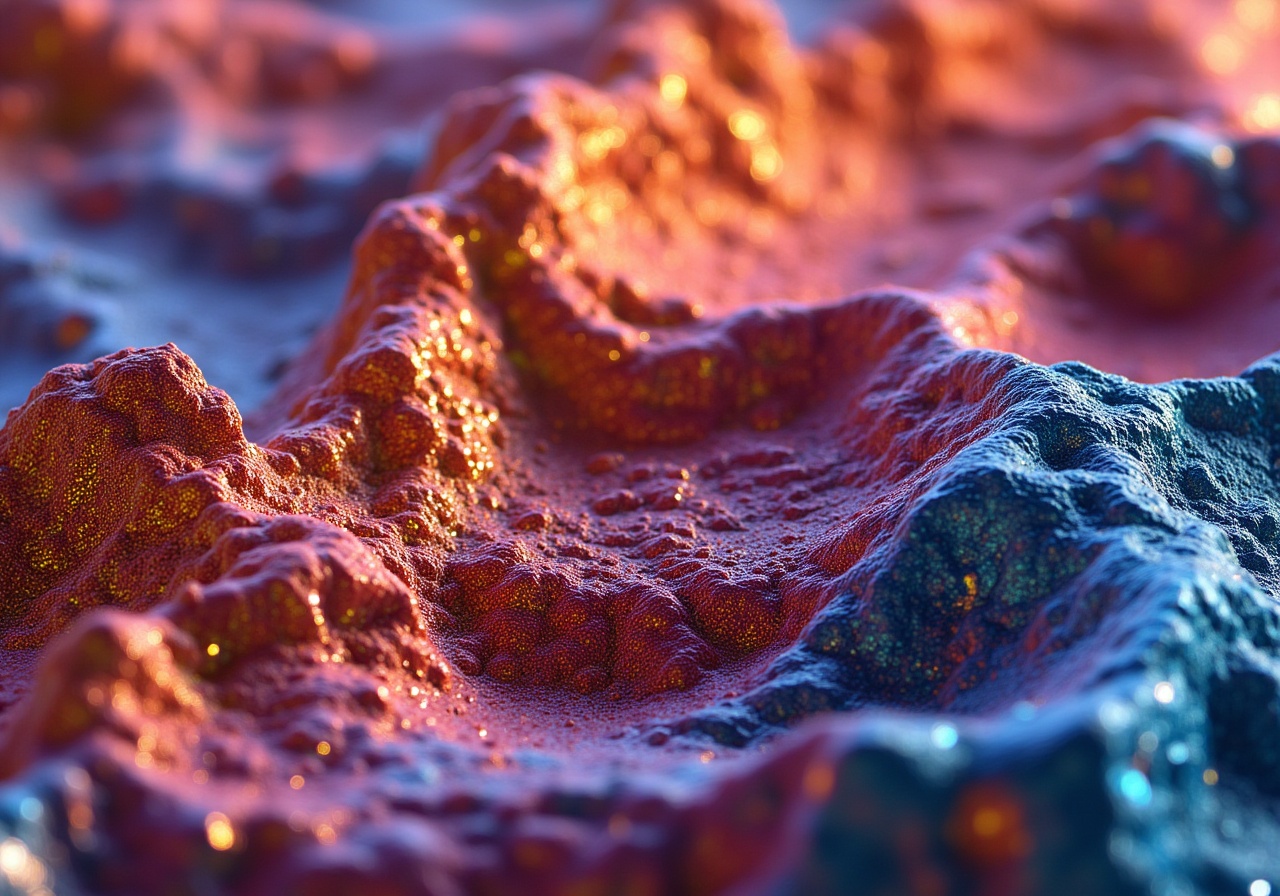

Применение композитов позволяет существенно повысить износоустойчивость, коррозионную стойкость и термостойкость изделий. Металлургический сектор активно внедряет подобные материалы для решения сложных задач — скажем, деталей, работающих при экстремальных температурах или в агрессивных средах. Это значительно расширяет возможности производства и повышает качество конечных продуктов.

Немаловажно и то, что современные композиты способствуют снижению массы конструкций без потери прочности, что крайне востребовано в строительстве металлургического оборудования и транспортных систем. Особенно это заметно в условиях возрастающих требований к энергоэффективности и экологичности.

Виды композитов, используемых в металлургической промышленности

Разнообразие композитных материалов достаточно велико и зависит напрямую от конкретной задачи и технологических условий производства. В металлургии чаще всего применяются три основные категории композитов:

- Металлокерамические композиты. Металлическая матрица содержит керамические частицы или волокна (например, оксиды, карбиды), что повышает твёрдость и сопротивление к износу. Используются для изготовления износостойких вкладышей печей, резцов, штампов.

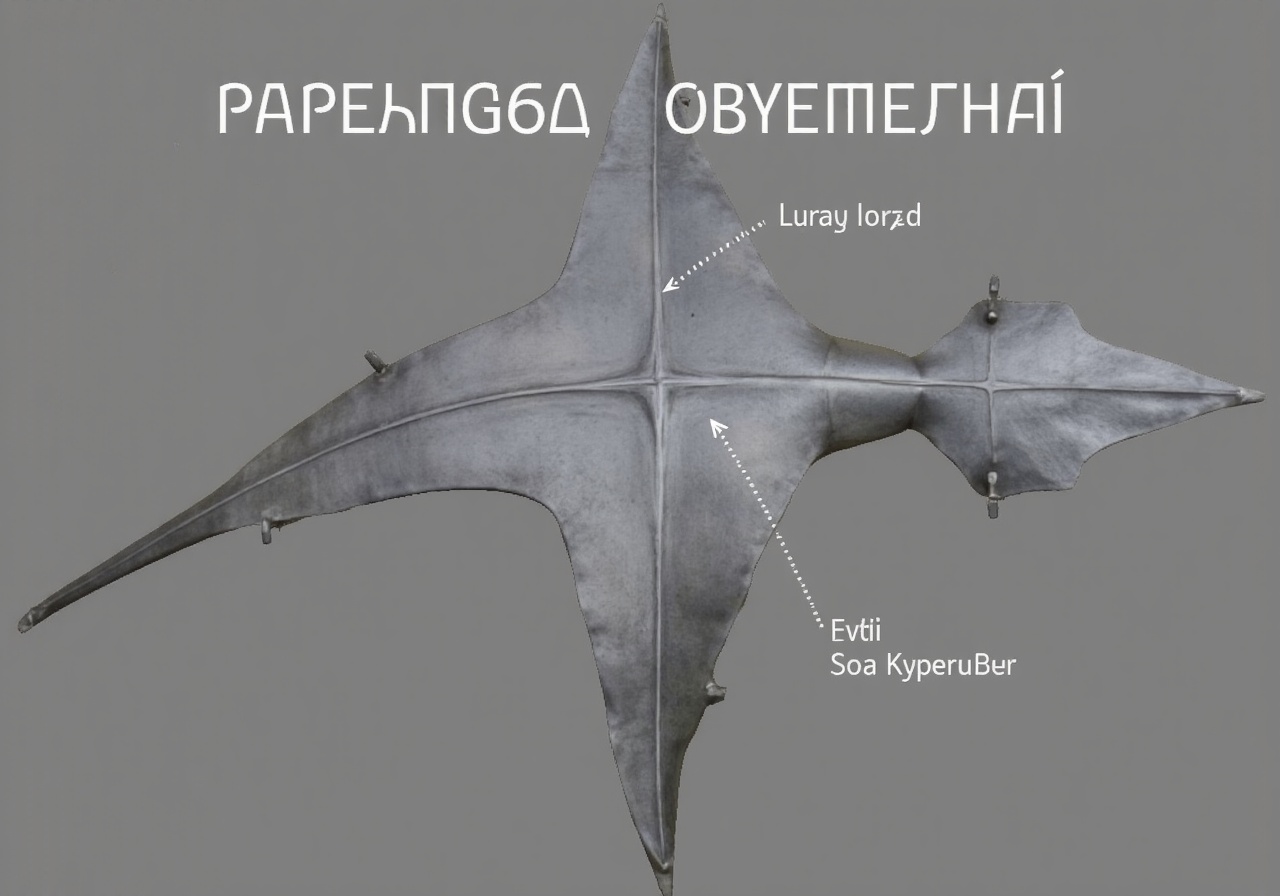

- Объемные металлические композиты (MMC). Представляют собой металлы, армированные волокнами или частицами другого металла или неметалла, например углеродным волокном или графитом. Эти композиты позволяют получить материал с улучшенными механическими свойствами и сниженной теплопроводностью.

- Полимерно-металлические композиты. Включают металлические элементы, усиленные полимерными матрицами и наполнителями, обеспечивая хорошие виброизоляционные свойства и устойчивость к коррозии. Такие материалы применяются в некоторых сварочных и защитных элементах технологического оборудования.

Выбор конкретного типа композита определяется необходимыми эксплуатационными условиями, стоимостью производства и требованиями к сроку службы изделий. Например, для рабочих органов прокатных станов часто предпочтительны металлокерамические композиты, а для теплообменников — металлокомпозиты с низкой теплопроводностью.

Производственные технологии создания композитов в металлургии

Производство композитных материалов в металлургическом секторе требует точного контроля на каждом этапе, включая выбор компонентов, смешивание, формовку и термообработку. Наиболее распространённые технологии включают:

- Порошковая металлургия. Метод основан на смешивании металлических и керамических порошков с последующим прессованием и спеканием. Позволяет создавать материалы однородной структуры с заданным содержанием армирующих компонентов.

- Литьё композитов. В этом случае металлическая матрица заливается в форму с заранее размещёнными армирующими материалами (волокна, частицы). Метод эффективен для создания крупногабаритных деталей с заданными характеристиками прочности и износа.

- Метод осаждения из расплава. Позволяет создавать тонкие слои композитов на поверхности металлических изделий, что повышает износостойкость и коррозионную устойчивость без изменения массы детали.

- Распыление и напыление. Используется для нанесения композитных покрытий на элементы станков и форм для продления их ресурса.

Современные производственные линии оснащаются системами автоматического контроля для минимизации погрешностей и повышения качества выпускаемых композитных материалов. Внедрение цифровых решений и искусственного интеллекта позволяет оптимизировать процессы и снижать производственные издержки.

Преимущества внедрения композитных материалов на металлургических производствах

Главное преимущество современных композитов — уникальное сочетание физических и механических характеристик, которые невозможны в обычных металличес сплавах. Вот основные плюсы их применения в металлургии:

- Повышенная износостойкость и долговечность. Композиты обеспечивают устойчивость к абразивам и ударным нагрузкам в условиях высоких температур.

- Улучшенная термостойкость. Некоторые композитные материалы выдерживают температуры свыше 1000°C, что критично для кузнечно-прессового оборудования и печей.

- Уменьшение массы конструкций. За счёт снижения содержания тяжёлых металлов обеспечивается экономия материала и снижение нагрузки на несущие системы.

- Снижение энергозатрат. Легкие и износостойкие компоненты требуют меньше ресурсов на обработку и обслуживание оборудования.

- Устойчивость к химической коррозии. Особенно важна для оборудования, контактирующего с агрессивными средами (кислоты, щелочи, расплавы металлов).

По данным отраслевых исследований, переход на композитные материалы в ряде металлургических процессов позволяет сократить затраты на ремонт оборудования до 30-40% и повысить общую производительность до 15-20% за счёт снижения простоев. Эти показатели делают композиты выгодным вложением для промышленных предприятий.

Примеры успешного применения композитов в металлургическом оборудовании

Среди последних инноваций в металлургической индустрии можно выделить следующие примеры использования композитов:

- Вкладыши и футеровка печей. Металлокерамические композиты используются для защиты внутренних поверхностей электропечей и конвертеров от износа и разрушения под воздействием высоких температур и шлаков.

- Производство прокатных валков. Использование углеродных и керамических армирующих компонентов позволяет получить валки с повышенной устойчивостью к микротрещинам и износу, что продлевает их ресурс в несколько раз.

- Турбулентные насадки и трубы. Композитные конструкции из металлов и полимеров обеспечивают высокую коррозионную стойкость и прочность при сохранении оптимального веса.

- Инструмент для холодной и горячей обработки металлов. Комбинация металлической матрицы и керамического армирования позволяет создавать нагревательные элементы и лезвия с уникальной износостойкостью и теплопроводностью.

Компания X, один из крупнейших производителей металлургического оборудования, в 2023 году внедрила использование металлокерамических композитов в линии по производству стальных труб, что позволило увеличить срок службы форсунок на 50% и снизить простои на ремонт на 25%. Подобные примеры наглядно демонстрируют практическую ценность композитов.

Тенденции и перспективы развития композитных материалов в металлургии

Современные исследования и разработки активно продвигают новые направления в создании композитов с улучшенными характеристиками. Среди них выделяются:

- Нанокомпозиты. Использование наночастиц и наноматериалов в составе композитов обеспечивает уникальные механические свойства и теплоизоляцию, что открывает новые возможности для изготовления оборудования следующего поколения.

- Мультифункциональные композиции. Комбинация антикоррозионных, износостойких и самовосстанавливающихся свойств позволит создавать более надежные детали и узлы.

- Автоматизация производства композитов. Внедрение робототехники и интеллектуальных систем управления помогает достигать максимальной однородности материала и уменьшать человеческий фактор.

- Экологическая устойчивость. Разработка биоразлагаемых и перерабатываемых компонентов композитов будет способствовать снижению отрицательного воздействия металлургического производства на окружающую среду.

Согласно прогнозам рынка, к 2030 году доля композитных материалов в металлургии вырастет в среднем на 10-15% ежегодно, что отражает движущую силу технологического прогресса и экономической эффективности использования новых материалов.

Экономический аспект внедрения композитных технологий

Для предприятий, работающих в сфере металлургии, ключевым вопросом всегда остается стоимость внедрения инноваций и окупаемость инвестиций. Композитные материалы, несмотря на более высокие первоначальные затраты, часто позволяют добиться значительного снижения расходов в долгосрочной перспективе.

Таблица ниже демонстрирует пример сравнения стоимости и эксплуатационных расходов для стандартного металлического изделия и его композитного аналога в условиях типичного металлургического производства:

| Показатель | Обычный металл | Композит |

|---|---|---|

| Стоимость производства, руб. | 100 000 | 140 000 |

| Средний срок службы, мес. | 12 | 30 |

| Стоимость ремонта за период (3 года), руб. | 60 000 | 20 000 |

| Общие затраты за 3 года, руб. | 280 000 | 180 000 |

Оценка показывает, что несмотря на более дорогой старт, композитные изделия ведут к значительной экономии. Это, в свою очередь, повышает рентабельность производства и способствует развитию металлургического бизнеса.

Практические рекомендации по выбору и внедрению композитов на металлургическом производстве

При планировании внедрения композитов на металлургическом предприятии важно учитывать несколько ключевых моментов:

- Анализ условий эксплуатации. Нужно тщательно определить режимы работы изделий — температуры, нагрузки, химическое воздействие, чтобы подобрать оптимальный тип композита.

- Тестирование и прототипирование. Перед массовым производством рекомендуется испытать образцы в реальных условиях для выявления возможных дефектов и адаптации технологии.

- Поддержка поставщиков. Выгодно сотрудничать с поставщиками, предлагающими консалтинговую поддержку и обучение сотрудников.

- Планирование замены и обслуживания. Важно организовать своевременный ремонт и мониторинг состояния композитных изделий для максимального использования их ресурса.

Композитные технологии требуют определённых инвестиций в обучение и оборудование, однако грамотная подготовка и планирование позволят максимально эффективно использовать преимущества новых материалов.

Современные композитные материалы уже перестали быть новинкой и с каждым годом занимают всё более весомую нишу в металлургической промышленности. Внедрение таких решений является залогом повышения качества продукции, снижения расходов и улучшения экологических показателей производства, что крайне актуально в условиях жесткой конкуренции и стремления к инновационности.

Экономический эффект и устойчивость применения современных композитов

Одним из ключевых факторов широкого внедрения современных композитных материалов в металлургической промышленности является значительное улучшение экономической эффективности производственных процессов. Несмотря на первоначально высокие затраты на разработку и внедрение композитов, долгосрочные выгоды оказываются ощутимыми как в сокращении издержек на обслуживание и ремонт оборудования, так и на повышение производительности. Например, использование керамических и углеродных композитов в теплообменниках и реакторах позволяет существенно снизить тепловые потери и увеличить срок службы деталей в агрессивных средах. Это приводит к уменьшению простоев и затрат на замену компонентов.

Анализ рыночных данных показал, что предприятия, активно интегрировавшие композиты в производственные линии, сократили операционные издержки в среднем на 15-20% в течение первых трех лет эксплуатации. Особенно заметен эффект в сегменте защиты и ремонта технологического оборудования, где композиты выдают улучшенную стойкость к коррозии и абразивному износу. Такой эффект объясняется тем, что материалы с высокотехнологичной матрицей и армированием адаптируются под экстремальные условия эксплуатации, сочетая легкость и прочность. В результате снижается общая нагрузка на обслуживающий персонал и уменьшается частота внеплановых ремонтов, что позитивно отражается на производственной дисциплине.

Еще одним важным аспектом является экологическая устойчивость использования современных композитов. В условиях все возрастания требований по снижению вредных выбросов и рациональному энергопотреблению металлургические предприятия обязаны переходить на новые материалы, снижающие общую энергоемкость технологического цикла. Композиты обладают низкой теплопроводностью при высокой прочности, что существенно сокращает потери энергии на этапах обработки металлов. Кроме того, ресурсоэффективность композитов подтверждается меньшим весом конструктивных элементов, что уменьшает нагрузку на транспортную логистику и снижает углеродный след компании.

Инновационные подходы к разработке и промышленному внедрению композитов

В последние годы наблюдается активное развитие методов цифрового проектирования и компьютерного моделирования композитных материалов, что значительно ускоряет процесс вывода новых продуктов на рынок. Применение искусственного интеллекта и машинного обучения позволяет прогнозировать свойства материалов на этапе исследований, минимизируя количество лабораторных экспериментов и экономя бюджет. К примеру, создание моделей распределения армирующих волокон или частиц в матрице обеспечило повышение качества конечного продукта и позволяло сразу адаптировать состав композита под специфические требования металлургического производства.

Современные металло-композитные системы все чаще создаются с мультифункциональными свойствами, что расширяет возможности их применения. Например, внедрение нанокомпозитов обеспечивает уникальные характеристики – повышенную устойчивость к высоким температурам и воздействию химически агрессивных сред одновременно с электрической и магнитной функциональностью. Такие материалы активно исследуются для использования в электросталеплавильных установках и печах нового поколения, позволяя контролировать процессы плавления с помощью интегрированных сенсорных элементов и автоматизированных систем управления.

Практическим примером успешного промышленного внедрения служит опыт одного из крупнейших металлургических холдингов, который модернизировал свои оборудования, используя углеродные композиты с модифицированными эпоксидными матрицами. Это позволило сократить вес инструмента на 30%, повысить производительность на 12%, а также снизить энергозатраты на 8% благодаря снижению тепловой инерции. Успех такого проекта подтвердил необходимость комплексного подхода, включающего сотрудничество научно-исследовательских институтов, производителей композитов и конечных потребителей из металлургии.

Практические рекомендации по выбору и эксплуатации композитов в металлургическом производстве

Для успешного внедрения композитных материалов в металлургические процессы необходима тщательная оценка эксплуатационных условий и специфики производства. В первую очередь следует учитывать производственную среду: температурные диапазоны, наличие агрессивных реагентов, механические нагрузки и типы износа, преобладающие в данной отрасли. Обращать внимание следует на совместимость композита с технологическим оборудованием и возможностью интеграции в существующие производственные линии без дорогостоящей переналадки.

Не менее важным является проверка качества материала и подтверждение свойств по стандартам, адаптированным под специфику металлургического сектора. Для этого рекомендуется проводить комплексные испытания, включая циклические нагрузки, термическое старение и химическую стойкость. Опыт успешных компаний показывает, что комплексный мониторинг и регулярный анализ состояния композитных элементов позволяют заранее выявлять потенциальные дефекты, минимизируя аварийные ситуации и снижают риски простоев.

Для повышения эффективности эксплуатации следует организовать обучающие программы для технического персонала, посвященные особенностям работы с новыми материалами. Это позволяет не только снизить ошибки при монтаже и обслуживании, но и раскрыть потенциал композитов в полном объеме. Ключевым моментом становится поддержание обратной связи с производителями материалов для оперативного решения возникающих проблем и оптимизации технических характеристик.

Таблица. Основные типы композитов и их свойства в металлургии

| Тип композита | Матрица | Армирование | Ключевые свойства | Типичные области применения |

|---|---|---|---|---|

| Углеродные композиты | Эпоксидная, полиимидная | Углеродные волокна | Высокая прочность, термостойкость, легкость | Изготовление элементов печного оборудования, теплоизоляция |

| Керамические композиты | Керамические матрицы | Корунд, карбид кремния | Экстремальная устойчивость к коррозии и износу | Теплообменники, футеровка реакторов |

| Металломатричные композиты | Алюминий, магний, титан | Углеродные или кремниевые волокна | Высокая прочность при умеренном весе | Конструкционные элементы роликов, пресс-форм |