Готовая металлопродукция — это результат многоэтапного производственного процесса, в котором качество играет ключевую роль. От ее технических и эксплуатационных характеристик зависит надежность, долговечность и безопасность конечных изделий в строительстве, машиностроении, энергетике и других отраслях. Контроль качества — неотъемлемая часть цепочки производства и поставок, обеспечивающая соответствие продукции строгим стандартам и требованиям заказчиков.

В современных условиях промышленности методы контроля качества металлопродукции развиваются стремительно: используются инновационные технологии неразрушающего контроля, автоматизация процессов и цифровые системы анализа данных. При этом даже базовые визуальные и механические проверки остаются важными, поскольку помогают оперативно выявить дефекты и минимизировать производственные потери.

Эффективность методов контроля напрямую влияет как на репутацию производителя, так и на уровень удовлетворенности клиента. Ошибки в проверках могут привести к браку, возвратам, дополнительным затратам и рискам для безопасности при эксплуатации. Поэтому для производителей металлопродукции задачей номер один становится внедрение комплексных, многоступенчатых систем контроля качества с использованием как традиционных, так и современных методов.

Визуальный и измерительный контроль — основа первичной оценки

Визуальный контроль является одним из самых простых, но в то же время важных методов первичной проверки металлопродукции. Он включает оценку поверхности изделий, выявление видимых дефектов: трещин, загрязнений, коррозии, неровностей и прочих отклонений от установленных требований.

Этот вид контроля производится как вручную специалистами с помощью луп и специализированного освещения, так и с применением автоматизированных систем видеоконтроля с возможностью сканирования больших объемов продукции. Визуальный контроль помогает селективно направить продукцию на более глубокие виды исследований, минимизируя время и затраты.

Измерительный контроль предусматривает проверку геометрических размеров и формы изделий в соответствии с технической документацией и ГОСТами. В производстве металлопродукции применяются следующие инструменты:

- штангенциркули и микрометры;

- контрольные линейки и шаблоны;

- координатно-измерительные машины (КИМ);

- оптические измерительные приборы.

Точность измерений напрямую влияет на монтаж изделий и их эксплуатационные характеристики. Например, в производстве металлических профилей отклонения геометрических параметров свыше 0,2 мм уже считаются критичными, что подтверждается статистикой производителей строительной металлопродукции.

Внедрение цифровых измерительных систем позволяет ускорить процесс оценки, повысить объективность результатов и вести автоматизированный учет параметров для аналитики и дальнейшего совершенствования производства.

Неразрушающий контроль — гарантия внутренних свойств металла

Основная сложность контроля качества металлопродукции заключается в необходимости проверить не только внешний вид и параметры изделий, но и внутренние структурные характеристики металла без нарушения его целостности. Для этого применяется неразрушающий контроль (НК).

Неразрушающий контроль включает несколько основных методов, широко используемых на производственных и складских площадках:

- Ультразвуковой контроль (УЗК) позволяет выявлять внутренние трещины, поры и включения в металле с помощью звуковых волн высокой частоты. Метод особенно эффективен для толстостенных изделий и сварных соединений.

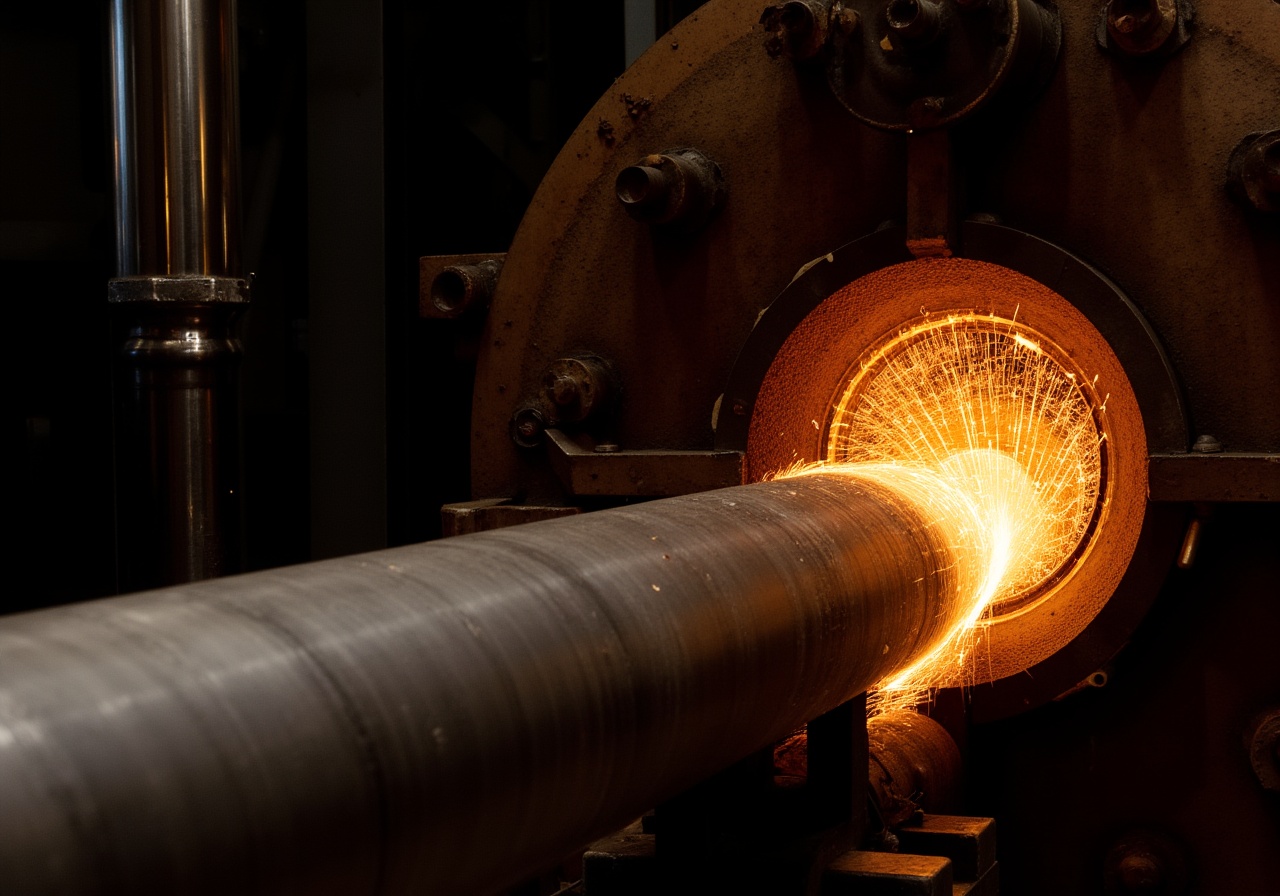

- Рентгеновский и гамма-контроль применяются для просвечивания изделий, позволяя обнаруживать неоднородности и дефекты. Такие методы часто используются в контроле труб, фасонных изделий и листового проката.

- Магнитный контроль основан на воздействии магнитного поля и регистрации рассеяния потока из-за дефектов. Это метод подходит для изделий из ферромагнитных материалов, например, стали.

- Капиллярный контроль — метод локализации поверхностных дефектов с помощью специальных красок и проявителей. Позволяет выявлять микротрещины и сколы.

По статистике, использование комплексных методов НК снижает долю дефектной продукции в промышленности на 30-50%. При этом современные высокотехнологичные установки позволяют интегрировать НК в производственные линии, обеспечивая «онлайн»-мониторинг и сокращая время простоя оборудования.

Механические и химические испытания — подтверждение эксплуатационных характеристик

Повышенные требования к металлопродукции подразумевают обязательное проведение механических испытаний на прочность, пластичность, твердость и ударную вязкость. Эти тесты позволяют удостовериться, что изделие способно выдерживать эксплуатационные нагрузки без разрушений.

Распространенные методы механических испытаний включают:

- испытание на растяжение (определение предела текучести и прочности);

- испытание на изгиб и сжатие;

- испытание на ударную вязкость (Шарпи или Изод);

- определение твердости по различным шкалам (Бринелля, Роквелла, Виккерса).

Специализированные лаборатории, часто аутсорсинговые или собственные по месту производства, обладают оборудованием для проведения этих исследований. Например, индустрия поставок металлических трубопроводов строго контролирует прочность сварных швов в условиях высоких давлений и температур.

Химический анализ металлических изделий проводится для проверки состава сплава, влияющего на прочность, коррозионную стойкость и другие свойства. Для качественного химического контроля применяются методы спектрометрии и химического анализа.

Соблюдение баланса химического состава и соответствие физико-механических характеристик документации повышает уровень доверия заказчиков и уменьшает риск возвратов и рекламаций.

Документальный контроль и стандартизация — важные элементы стратегии качества

Контроль качества металлопродукции невозможен без строгой системы документации. Каждый этап проверки фиксируется в соответствующих протоколах и сертификатах, обеспечивающих прослеживаемость партии продукции. Наличие четких документов гарантирует заказчику прозрачность и позволяет легко выявлять причины брака.

На производстве используются такие документы:

- протоколы испытаний и замеров;

- сертификаты качества и соответствия стандартам (например, ГОСТ, ISO);

- журналы учета дефектов и брака;

- паспорта продукции с указанием технических характеристик.

Кроме того, внедрение системы менеджмента качества, например, по стандарту ISO 9001, помогает систематизировать весь процесс контроля, распределить ответственность между подразделениями и своевременно принимать корректирующие меры.

В области поставок металлопродукции стандартизация позволяет координировать взаимодействие с подрядчиками, транспортерскими компаниями и заказчиками, снижая риски возникновения брака в дороге и при складировании.

Инновации и цифровизация в контроле качества металлопродукции

Современное производство металлопродукции быстро адаптирует новейшие технологии для повышения надежности и прозрачности контроля качества. Одним из таких направлений является автоматизация на базе датчиков, роботов и систем машинного зрения, которые способны в режиме реального времени оценивать состояние продукции без участия человека.

Внедрение цифровых двойников и систем Big Data позволяет анализировать огромные массивы данных об изделиях, выявлять статистику дефектов и прогнозировать возможные проблемы еще на этапе производства. Это значительно экономит время и ресурсы.

Примером инновационного подхода является использование искусственного интеллекта для обработки изображений в визуальном контроле, что повышает точность выявления микродефектов, а также применение дронов при инспекции крупногабаритных строительных металлических конструкций на площадках заказчиков.

Кроме того, блокчейн-технологии начинают использоваться для обеспечения защищенной и неизменяемой истории качества продукции, что особенно важно при международных поставках и работе с крупными корпоративными заказчиками.

| Метод | Тип контроля | Преимущества | Ограничения | Применение |

|---|---|---|---|---|

| Визуальный контроль | Наружный | Простота, низкая стоимость, оперативность | Не выявляет внутренние дефекты | Все виды продукции для первичной оценки |

| Ультразвуковой контроль | Неразрушающий | Обнаружение внутренних дефектов, высокая точность | Требует квалификации, высокая стоимость оборудования | Толстостенные детали, сварные соединения |

| Механические испытания | Разрушающий | Подтверждение реальных свойств материала | Уничтожение образцов, временные затраты | Сертификация, контроль партий продукции |

| Химический анализ | Лабораторный | Определение состава, контроль сплавов | Дорогие методы, требуется оборудование | Контроль поставляемого сырья и готовой продукции |

| Магнитный контроль | Неразрушающий | Быстрый и эффективный для ферромагнитных металлов | Применим только к стальным изделиям | Проверка листового проката и труб |

В условиях жесткой конкуренции на рынке производства и поставок металлопродукции внедрение комплексных методов контроля качества не только поддерживает высокий уровень продукции, но и является конкурентным преимуществом, позволяющим увеличить объемы заказов и расширить географию поставок.

Таким образом, для успешного бизнеса в сфере металлопродукции необходимо применять комплексный подход к контролю качества, объединяющий визуальный, измерительный, неразрушающий, механический и химический анализы при строгой документообороте и использовании современных технологий. Такой подход обеспечивает надежность изделий, сокращает брак и потери, и способствует долгосрочному сотрудничеству с заказчиками.

Как часто необходимо проводить неразрушающий контроль готовой металлопродукции?

Частота зависит от типа продукции и требований стандартов, но в среднем НК проводится на каждой партии перед отгрузкой, а в случае критически важных изделий – дополнительно на этапах производства и монтажа.

Как влияет химический состав на качество металлопродукции?

Правильно подобранный химический состав обеспечивает оптимальные механические свойства, коррозионную стойкость и обрабатываемость металла, что значительно влияет на долговечность продукции.

Можно ли полностью автоматизировать процессы контроля качества металлопродукции?

Полная автоматизация возможна только в части визуальных и измерительных контролей, в то время как некоторые лабораторные испытания требуют участия специалистов. Тем не менее, уровень автоматизации постоянно растет.