Лазерные технологии давно перестали быть чем-то из разряда научной фантастики и прочно вошли в производственные процессы во всех отраслях, связанных с металлообработкой. Резка, сварка и маркировка металлов при помощи лазеров позволяют повысить качество продукции, сократить время изготовления и оптимизировать затраты. Для компаний, занимающихся производством и поставками, грамотное внедрение лазерного оборудования может стать ключевым фактором конкурентоспособности. В этой статье мы подробно рассмотрим, зачем и как применяются лазеры в этих трёх направлениях, разберём технологии, преимущества, ограничения и перспективы развития.

Основы лазерной технологии в металлообработке

Прежде чем углубляться в нюансы лазерной резки, сварки и маркировки, стоит понять принцип работы лазера в металлообработке. Лазер представляет собой концентрированный луч света высокой интенсивности, который направляется на рабочую поверхность. В металлургии используется несколько типов лазеров: CO2, твердотельные (YAG, fibre), волоконные лазеры. Каждый из них имеет свои особенности по длине волны, мощности и применению.

Главный плюс лазерных установок – высокая концентрация энергии, что позволяет быстро и точно воздействовать на металл, изменяя его структуру: резать, плавить, испарять и даже изменять локальное химическое свойство поверхности. В промышленности лазеры стали неотъемлемой частью автоматизированных линий, где требуется максимальная точность и скорость без потери качества.

Стоит также отметить, что выбор лазера зависит от типа металла и толщины заготовки. Например, для стали часто используются волоконные лазеры с длиной волны около 1 мкм, что обеспечивает высокую эффективность резки и минимальные потери энергии.

Применение лазеров для резки металлов: технологии и возможности

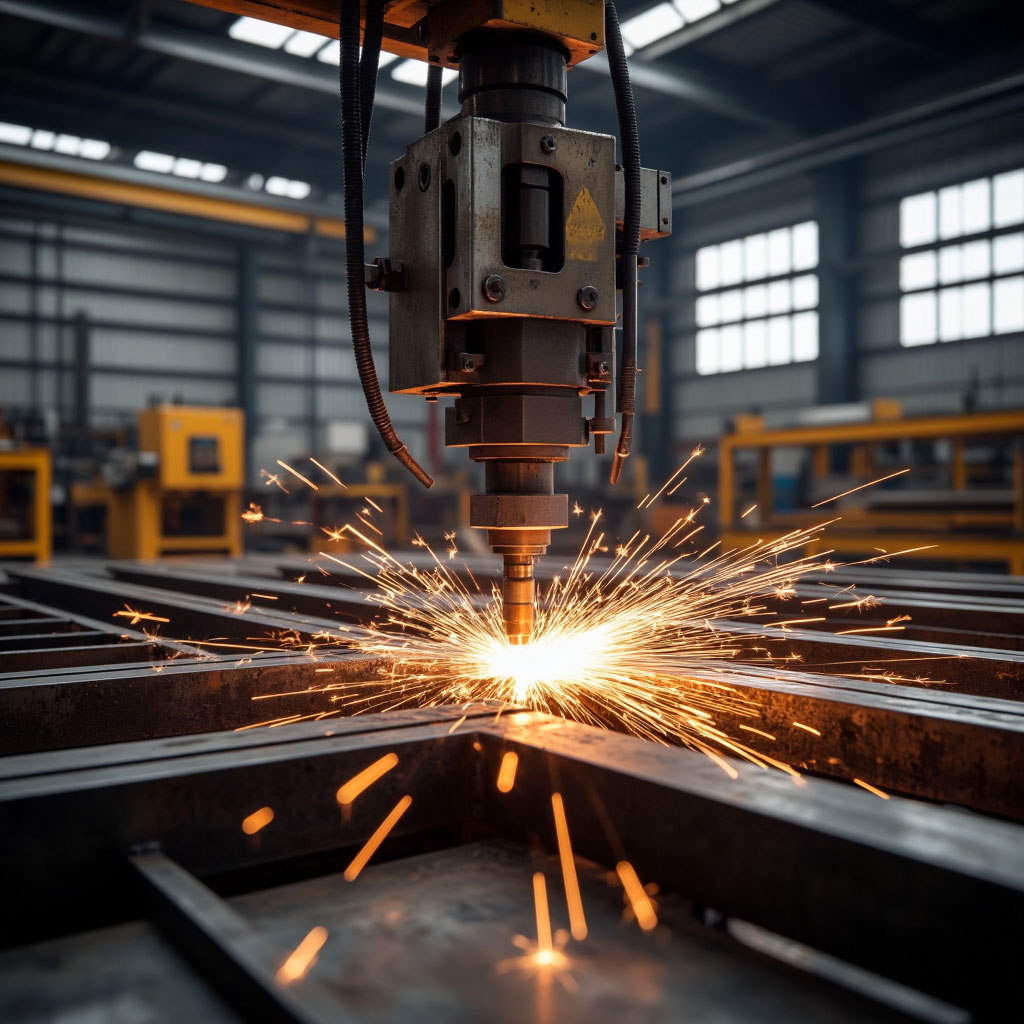

Лазерная резка – один из самых востребованных методов обработки металла, особенно при производстве сложных деталей с высокой точностью. Главная задача лазерной резки состоит в том, чтобы быстро разрезать металл с минимальной зоной термического воздействия и ровными краями. Технология позволяет работать с такими металлами, как сталь, алюминий, медь, титан и др.

Существует несколько видов лазерной резки: механическая (серийная), газовая и порошковая резка, а также гидродинамическая. В промышленности чаще всего применяется лазерная резка с использованием защитного газа (кислород, азот, аргон), который подается на место резки, очищая его от расплавленного металла и охлаждая кромку.

Преимущества лазерной резки для производственных предприятий очевидны: высокая скорость обработки (до нескольких метров в минуту), минимальная деформация металла, возможность резать даже очень тонкие и тонкостенные листы, а также автоматизация процесса. Точное позиционирование и управление роботом существенно уменьшают количество брака и отходов.

Особенности лазерной сварки металлов на современном производстве

Лазерная сварка прочно заняла свое место на линиях по изготовлению металлоконструкций, кузовных элементов, электроники и даже аэрокосмической продукции. Главное отличие от традиционной сварки – точечность воздействия с минимальным тепловым влиянием на окружающие участки. Это позволяет получить высококачественные, прочные швы с минимальными внутренними напряжениями и деформациями.

В промышленности применяется два основных режима лазерной сварки: импульсный и непрерывный. Импульсный режим подходит для тонколистовых металлов и микроэлектроники, а непрерывный – для более толстых и массивных конструкций. Современные волоконные лазеры дают возможность варьировать мощность и форму луча для оптимизации процесса под конкретный материал.

Для производства и поставок важно понимать, что благодаря лазерной сварке сокращаются сроки сборки, уменьшается потребность в постобработке швов, что значительно снижает общую себестоимость. Кроме того, лазерная сварка позволяет свести к минимуму количество сварочных дефектов, особенно если процесс автоматизирован и контролируется системами мониторинга качества.

Маркировка металлов с помощью лазерных систем: качество и эффективность

Маркировка – важный этап идентификации и контроля продукции на всех этапах производственной цепочки и поставок. Лазерные маркировочные системы позволяют наносить на металл устойчивую, чёткую, при этом неразрушающую поверхность маркировку: штрихкоды, QR-коды, логотипы, серийные номера и другую информацию.

Такой способ маркировки выигрывает у традиционных методов (штамповка, краска) по многим параметрам: быстрота нанесения, отсутствие механического или химического воздействия, высокая точность и контрастность. Лазер может выжигать поверхность, изменять химический состав толщин слоев металла или создавать микронадрезы.

С точки зрения производства и поставок, этот момент особенно важен для прослеживаемости изделий, контроля качества и предотвращения подделок. Спрос на маркировку растёт в машинах, электрике, авиации и даже пищевой промышленности, где каждая деталь должна быть идентифицирована максимально надёжно.

Типы лазерного оборудования: выбор для производственных нужд

На рынке представлено огромное разнообразие лазеров для металлообработки, и правильный выбор зависит от задачи, масштаба производства и бюджета. Среди ключевых параметров – мощность лазера, длина волны, тип излучения и метод охлаждения.

CO2-лазеры популярны благодаря высокой мощности и стабильности, однако уступают волоконным в энергоэффективности и размере. Последние доказали свою эффективность на массовом производстве благодаря меньшему энергопотреблению и компактности. Твердотельные лазеры, такие как Nd:YAG, более универсальны и подходят для сварки и маркировки.

При выборе оборудования важно учесть не только сам лазер, но и вспомогательные системы: станки с ЧПУ, подающую аппаратуру, системы автоматики и контроля качества. Производители и поставщики предлагают комплексные решения как для крупных заводов, так и для небольших мастерских.

Экономический эффект внедрения лазерных технологий на производстве

Внедрение лазеров в производственный процесс – это не просто модернизация, а зачастую фундаментальное изменение подхода к технологическому циклу. Лазерные установки позволяют сократить трудозатраты, снизить отходы металла, улучшить контроль качества, что напрямую влияет на прибыль предприятия.

По данным промышленных исследований, производительность при лазерной резке может увеличиваться в 2-3 раза по сравнению с механическими методами. Снижаются также затраты на дополнительную обработку и контроль брака. В долгосрочной перспективе инвестиции в лазерные технологии возвращаются за 1-2 года эксплуатации за счёт экономии ресурсов и ускорения выпусков.

Для компаний, участвующих в производстве и поставках, особенно тех, кто работает с высокоточным или крупносерийным производством, лазерные технологии становятся не роскошью, а необходимостью. Повышение точности и скорости позволяет быстрее выполнять заказы и выходить на новые рынки с конкурентным предложением.

Особенности эксплуатации и обслуживания лазерного оборудования

Несмотря на всю «продвинутость» лазерных технологий, оборудование требует серьёзного подхода к эксплуатации и регулярному обслуживанию. Неправильная эксплуатация может привести к потере мощности, ухудшению качества обработки и даже выходу из строя лазерного генератора.

Основные требования к обслуживанию включают чистку оптических элементов, проверку системы охлаждения, калибровку станции и программного обеспечения. Производственные компании, которые поставляют лазерное оборудование, обычно предлагают сервисные контракты и обучение персонала для правильной работы с установками. Это снижает риски простоев, что особенно важно на крупных производствах с жёсткими сроками.

Кроме того, грамотная эксплуатация предполагает соблюдение правил техники безопасности, так как лазерное излучение может быть опасным при неконтролируемом воздействии. Современные установки оснащаются системами защиты и датчиками, но сознательность и дисциплина персонала всегда остаются на первом месте.

Будущее лазерных технологий в металлообработке: тенденции и инновации

Лазерные технологии не стоят на месте, и в ближайшие годы можно ожидать несколько важных тенденций, которые изменят индустрию металлообработки. Среди главных направлений – повышение мощности компактных лазеров, развитие ультракоротких импульсных систем и интеграция с цифровыми платформами промышленного интернета вещей (IIoT).

Так, ультракороткие лазерные импульсы позволяют производить обработку с минимальным тепловым воздействием, что делает возможным работу с самыми чувствительными материалами и уникальными сплавами. Современный софт и системы искусственного интеллекта начинают помогать оптимизировать процессы, снижать расход энергии и контролировать качество в режиме реального времени.

Для производственных компаний, занимающихся поставками, внедрение таких инноваций – шанс не только оптимизировать текущие линии, но и вывести продукцию на принципиально новый уровень, отвечая самым жестким требованиям рынка и клиентов.

Таким образом, лазеры – это про технологии будущего, доступные уже сегодня. Их применение для резки, сварки и маркировки металлов кардинально меняет подход к производству, позволяя создавать сложные изделия быстрее, качественнее и эффективнее. В эпоху цифровой трансформации производство и поставки становятся легче управляющимися процессами, где лазер играет роль ключевого инструмента для достижения оптимальных результатов.