Рулонный металл является одним из ключевых материалов в современной металлургии и машиностроении. Его широко используют в самых разных отраслях — от автомобилестроения и производства бытовой техники до строительства и энергетики. Однако для дальнейшей обработки металлических рулонов требуется высокоточное и надёжное оборудование для роспуска и резки. Без правильно подобранных и качественно настроенных машин невозможна эффективная эксплуатация металлических пластин, а значит, снижается производительность и увеличиваются издержки предприятия.

В данной статье мы детально рассмотрим основные виды оборудования, применяемого для роспуска и резки рулонного металла, их особенности, конструктивные решения, преимущества и недостатки, а также примеры использования в условиях современного производства. Особое внимание будет уделено технологическим аспектам, которые помогают обеспечить максимальную точность и минимальные потери материала.

Что такое роспуск рулонного металла и почему он важен

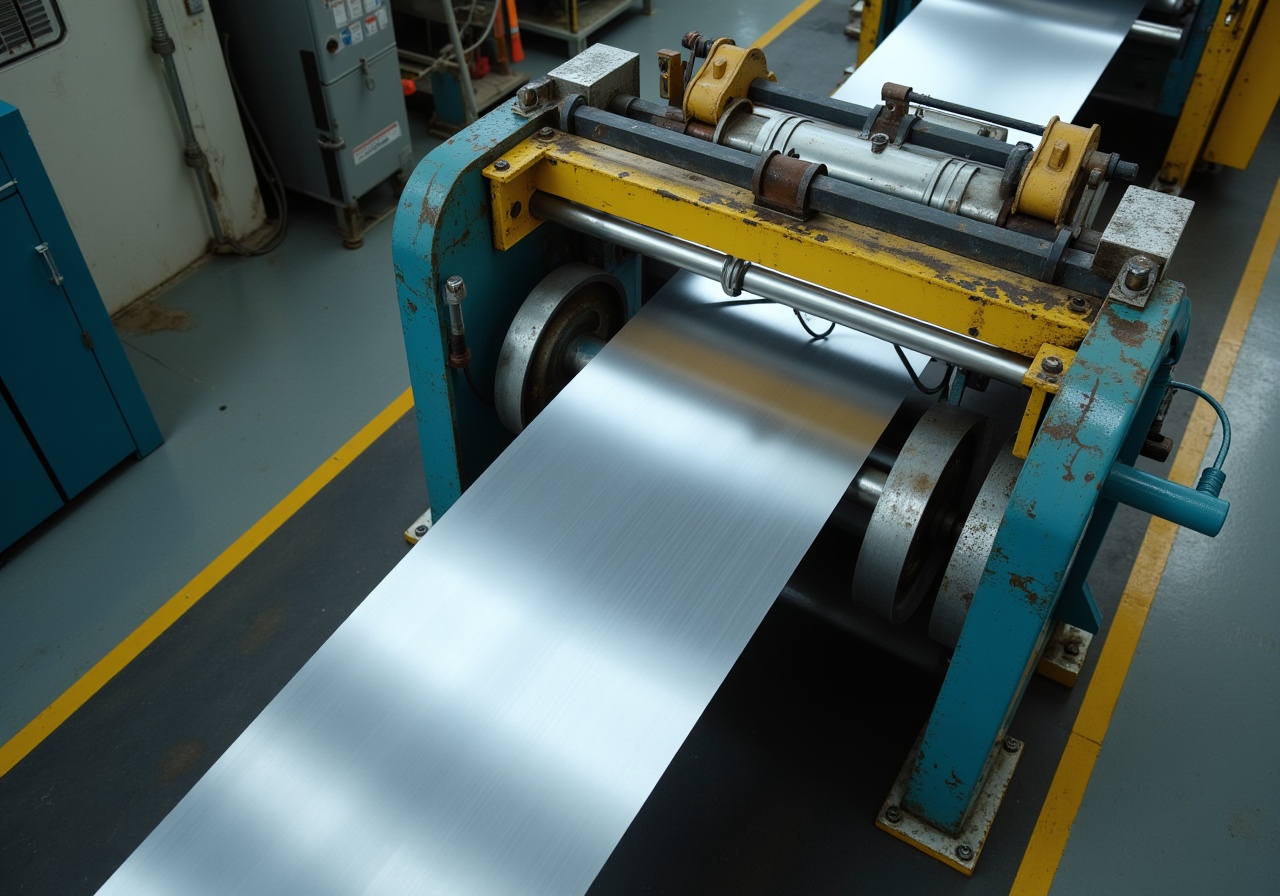

Роспуск рулонного металла — это процесс прямолинейного развёртывания рулона и его дальнейшей нарезки на полосы или листы определённых размеров. Основная цель — подготовить сырьё для последующей обработки или использования в производственных цепочках. Процесс роспуска является начальным этапом многих технологических цепочек в металлообработке и напрямую влияет на качество конечного продукта.

Рулонный металл отличается большой плотностью свёртывания и значительной массой, поэтому роспуск требует специализированного оборудования, способного надежно удерживать рулон и обеспечивать равномерное натяжение и непрерывный подвод материала к линии резки. Без правильного натяжения происходят деформации, складки и, как следствие, существенные отходы и брак.

Более того, современное производство требует высокой скорости линий роспуска — до 150–200 м/мин и выше, что накладывает особые требования к прочности, износостойкости и точности оборудования. Данный процесс должен сочетать в себе максимальную автоматизацию с возможностью точной настройки для различных типов и толщин металла.

Статистические данные металлургических предприятий показывают, что потери материала при неправильной организации процесса роспуска могут достигать 5–7% от общего сырья, что существенно отражается на себестоимости продукции. Инвестиции в современное оборудование окупаются благодаря снижению брака и повышению производительности.

Основные виды оборудования для роспуска рулонного металла

В зависимости от технологических требований, формата выпускаемой продукции и физических характеристик металла, выпускают различные типы оборудования для роспуска — от простых ручных устройств до высокотехнологичных автоматизированных комплексов. Выделим несколько основных категорий:

- Механические разматыватели (размотчики) — базовый элемент линии, предназначенный для удержания рулона и его постепенного развёртывания. Могут иметь различный тип привода, ручной или автоматический.

- Автоматические разматыватели с натяжением — обеспечивают постоянное усилие и равномерный подвод металла к линии резки, предотвращая деформации и смятие материала.

- Линии роспуска с предварительным выравниванием (флэттерами, ребейкерами) — снижают внутренние напряжения и устраняют остаточные деформации, повышая качество раскроя и уменьшая износ режущих ножей.

- Системы резки — реализуются в виде гидравлических и механических гильотин, дисковых и ножевых резаков, лазерной и плазменной резки для обработки рулонного металла в полосы и листы требуемых размеров.

Каждое из этих устройств играет критическую роль в поддержании технологической цепочки от исходного рулона до готовой детали. Правильный подбор и настройка оборудования позволяет добиться высокой точности и снизить потери сырья.

Технические особенности разматывателей рулонного металла

Разматыватели — это первый и один из наиболее значимых элементов в комплексах роспуска. Главная задача — надёжная фиксация рулона длиной зачастую более 1 000 мм и массой, которая достигает нескольких тонн, а также обеспечение равномерного вращения в процессе подачи металла на линию резки.

Современные разматыватели оснащаются пневматическими или гидравлическими распорными механизмами, которые фиксируют внутренний диаметр рулона и одновременно предотвращают его проскальзывание. Применение систем компьютерного управления даёт возможность программировать скорость подачи и удерживать постоянное натяжение материала.

Для тонкой и сверхтонкой стали требуются более точные системы контроля натяжения, так как даже небольшие скачки усилия могут приводить к дефектам. Сложность конструкции заключается в необходимости жёсткости, но в то же время достаточно податливого регулирования.

В таблице ниже приведены сравнительные характеристики основных типов разматывателей, используемых на предприятиях:

| Тип разматывателя | Диаметр рулона, мм | Масса рулона, т | Уровень автоматизации | Применение |

|---|---|---|---|---|

| Механический ручной | 400-1200 | до 2 | низкий | Малые производства, ремонтные цеха |

| Гидравлический с регулируемым натяжением | 600-1500 | до 5 | средний | Средние и крупные предприятия |

| Автоматизированный с ПЛК управлением | до 2000 | до 10 | высокий | Крупносерийное и массовое производство |

Технологии и виды резки рулонного металла

После роспуска рулон разделяется на полосы и листы, что требует качественной резки. В металлургии применяются несколько технологий резки, каждая из которых имеет свои преимущества и ограничения в зависимости от видов обрабатываемого металла и производственных задач.

Наиболее популярные методы резки включают:

- Гильотинная резка — классический и наиболее распространенный способ, обеспечивающий высокую точность и возможность резки толстого металла до 20 мм и более. Гильотины бывают механическими, гидравлическими и комбинированными.

- Дисковая резка — используется для более тонких и точных операций; ножи оснащены дисковыми лезвиями и позволяют резать металл с минимальными деформациями.

- Лазерная резка — современный метод, обеспечивающий максимальную точность и качество кромок, особенно востребован при сложной геометрии изделия. Позволяет обрабатывать металл толщиной от 0,5 мм до 25 мм с высокой скоростью.

- Плазменная резка — эффективная при работе с толстыми и высокопрочными сталями, обеспечивает быстрый раскрой. Недостаток — более грубая кромка по сравнению с лазером.

Выбор способа резки зависит также от объёма производства, требуемой точности и экономической эффективности. На крупных металлургических комплексах совмещают несколько способов резки для оптимизации затрат и повышения качества продукции.

Автоматизация и современное программное обеспечение в роспуске и резке

Сегодня линии роспуска и резки рулонного металла всё чаще оснащают системой автоматического управления с использованием программируемых логических контроллеров (ПЛК) и специализированного ПО. Это позволяет снизить влияние человеческого фактора и повысить качество обработки.

Автоматизация включает такие возможности, как:

- Точное регулирование скорости подачи металла с учётом его толщины и физических характеристик.

- Контроль натяжения рулона и корректировка усилия на разматывателях в реальном времени.

- Автоматический выбор режима резки, исходя из параметров раскроя.

- Диагностика и предупреждение о возможных неисправностях оборудования.

Такие системы способствуют значительному снижению производственных потерь, которые по статистике могут достигать до 3–5% при неавтоматизированных линиях, и увеличению общей производительности до 20–30%.

Проблемы и перспективы развития оборудования для роспуска и резки рулонного металла

Несмотря на значительный прогресс, отрасль сталкивается с рядом вызовов. Основные проблемы сегодня — это необходимость круглосуточной работы оборудования при повышенных нагрузках, износ режущих инструментов и необходимость минимизации отходов при максимальной скорости.

Уже сейчас производители металлообрабатывающего оборудования активно внедряют новые материалы для режущих элементов, такие как керамические и алмазные покрытия, что увеличивает срок службы ножей и уменьшает простой оборудования. Также ведется работа над снижением энергозатрат и развитием безлюдных производственных линий.

Дополнительный тренд связан с интеграцией систем искусственного интеллекта, которые способны самостоятельно оптимизировать технологический процесс, настраивать режимы работы и проводить анализ дефектов. Это существенно расширит возможности контроля качества и повысит эффективность металлургического производства.

Кроме того, предприятия разрабатывают экологически более безопасные технологии резки и утилизации отходов, что в ближайшем будущем станет обязательным требованием для металлургической индустрии как с экономической, так и с социальной точки зрения.

В заключение стоит отметить, что оборудование для роспуска и резки рулонного металла является ключевым элементом производственного цикла металлургических предприятий и требует постоянного обновления и совершенствования. Внедрение современных технологий и автоматизации помогает существенно повысить производительность, качество продукции и экономическую эффективность всего предприятия.

Вопрос: Какой тип резки лучше использовать для тонколистового металла?

Ответ: Для тонколистового металла оптимальны лазерная и дисковая резка, так как они обеспечивают высокую точность и минимальные деформации при обработке.

Вопрос: Как автоматизация влияет на качество роспуска рулонного металла?

Ответ: Автоматизация позволяет поддерживать стабильное натяжение, оптимальную скорость подачи и точность резки, что значительно снижает количество дефектов и производственные потери.

Вопрос: Какие материалы чаще всего перерабатывают с помощью оборудования для роспуска?

Ответ: Обычно это стали холоднокатаные и горячекатаные, алюминиевые и медные рулоны, а также различные сплавы в зависимости от сферы применения.