Мечта о собственном бассейне на даче перестала быть привилегией избранных. Сегодня это вполне достижимая реальность, а разнообразие технологий и цен позволяет найти вариант даже для самого скромного участка и кошелька. Но как не утонуть в этом море предложений? Я прошел этот путь - от мечты до первого погружения - и готов поделиться не сухой теорией, а живым опытом, ошибками и открытиями. Давайте вместе разберем, что стоит за каждым типом конструкции, на чем действительно можно сэкономить, а на чем - лучше не рисковать.

Как человек, прошедший через этот выбор, скажу так: качественный разборный бассейн (каркасный) basseyn.ru - это не «лучше» в абсолютном смысле, а радикально другое решение, которое оказывается предпочтительным для 90% дачников по целому ряду ключевых параметров. Стационарный бассейн - это строительный объект, а разборный - функциональный гаджет для сезонного отдыха. Вот почему последний чаще становится правильным выбором.

Кому нужно подробнее: пределяемся с типом конструкции

Первый и самый важный рубеж - выбрать тип бассейна. Это решение определит не только сумму первоначальных вложений, но и весь дальнейший образ жизни на даче. Я рассматривал три основных пути, каждый со своей философией.

Стационарные бассейны - это капитальная инвестиция в образ жизни. Речь идет не просто о емкости с водой, а о сложном инженерном сооружении. Бетонная чаша, заливаемая по индивидуальному проекту, или готовая композитная форма, вкопанная в грунт - оба варианта требуют серьезных земляных работ, подвода коммуникаций, монтажа системы фильтрации. Это выбор тех, кто рассматривает дачу как постоянное место жизни, а не сезонную точку. Срок службы измеряется десятилетиями, но и ответственность соответствующая: демонтировать или перенести его уже не получится. Это центр притяжения всего участка, вокруг которого выстраивается ландшафтный дизайн, зона отдыха, а иногда и целая архитектурная концепция.

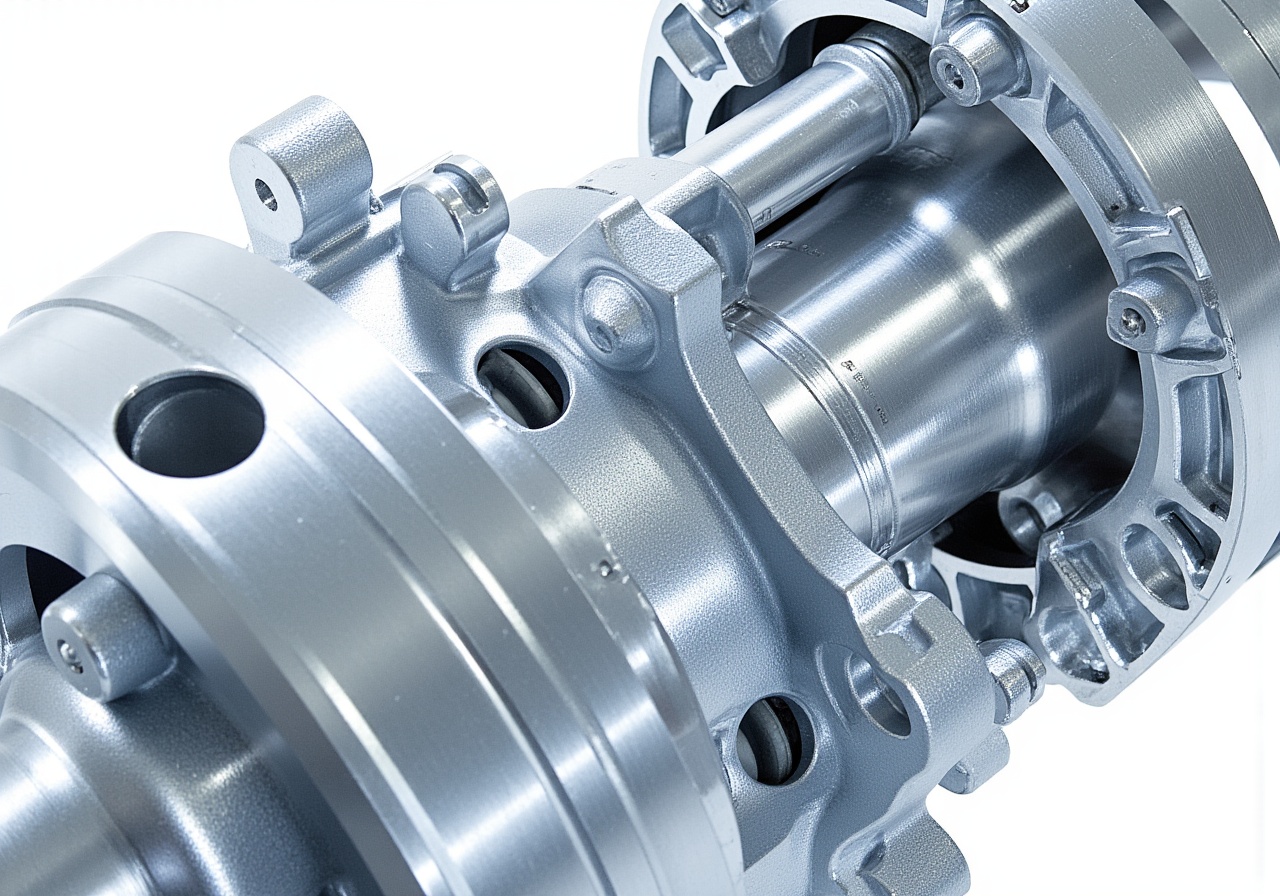

Каркасные сборные модели - золотая середина между мечтой и реальностью. Моим выбором стал именно он. Представьте собой прочный «скелет» из металлических или полимерных элементов, на который натягивается ПВХ-мешок - чаша. Устанавливается за день-два, не требует разрешительной документации (если объем до 5 кубометров), а на зиму его можно разобрать и убрать. Современные каркасники - это уже не хлипкие тазики. Моя модель, к примеру, оснащена скиммером, песочным фильтром и имеет глубину 1.5 метра - вполне достаточно для освежающего заплыва. Срок службы? Производители обещают 10 лет, но практика показывает 5-7 сезонов при идеальном уходе. Главный враг здесь - неаккуратная сборка/разборка и ультрафиолет, старящий материал чаши.

Надувные решения - максимум свободы при минимуме обязательств. Это идеальный вариант для знакомства с «бассейновой» жизнью, особенно если в семье есть маленькие дети. Цена символическая, установка занимает минуты: расстелил полотно, подключил насос - и готово. Но здесь важно четко понимать ограничения. Большинство моделей имеют глубину до метра и предназначены скорее для плескания, чем для плавания. Материал уязвим для веток, когтей питомцев и даже просто острых камешков под дном. Срок службы редко превышает 2-3 сезона. Для меня такой бассейн стал тренировочным полигоном: я понял, насколько вообще нужна эта «водная процедура» на даче, прежде чем инвестировать в нечто более серьезное.

Не только место, а фундамент: готовим площадку

Казалось бы, что сложного - поставил бассейн где есть свободное место. Но именно на этом этапе я совершил свою главную ошибку, последствия которой расхлебывал все первое лето. Выбор места - это стратегия.

Инженерная логистика: вода и электричество. Без этих двух ресурсов бассейн превращается в декоративный пруд. Заранее оцените, хватит ли давления в вашем дачном водопроводе, чтобы наполнить чашу за разумное время? Для моего каркасника объемом 8 кубов наполнение из скважины заняло почти сутки. С электриством еще строже: насос фильтрационной системы должен работать круглосуточно. Розетка должна быть заземленной, а проводка - защищена от влаги. Продумайте этот момент до установки, иначе придется тянуть удлинители через весь участок, создавая рискованные ситуации.

Ландшафтный анализ: солнце, тень и «зеленые враги». Изначально я поставил бассейн в живописном уголке, под сенью старой яблони. Красиво? Бесспорно. Практично? Катастрофа! Падающие листья, цветочная пыльца и тень, не дающая воде прогреваться, сделали уход каторгой. Идеальная площадка - открытое, солнечное место, минимум в 5-7 метрах от крупных деревьев и кустарников. Это снизит загрязнение и позволит солнцу естественным образом подогревать воду. Обязательно проверьте уклон! Перепад в пару градусов будет незаметен глазу, но для каркасной конструкции это критично - нагрузка на стенки станет неравномерной.

Основание: то, о чем все забывают. Ставить чашу прямо на траву - плохая идея. Под весом воды даже мелкие камушки и корешки создают точечное давление, которое со временем может повредить дно. Я использовал комбинированную подложку: сначала постелил геотекстиль (он продается в строительных магазинах), чтобы подавить рост травы, а сверху - листы экструдированного пенополистирола. Получилось ровно, тепло (вода на дне не так холоднее) и безопасно для материала. Для постоянного места можно залить бетонную плиту или сделать деревянный подиум - это дороже, но на века.

Химия и физика: искусство поддержания кристальной воды

Чистая, прозрачная вода - это не данность, а результат ежедневного незаметного труда. После первого же «цветения» я осознал, что бассейн - это почти живой организм, требующий баланса.

Фильтрация - это не опция, а необходимость. Насос с фильтром (песочным или картриджным) должен работать не менее 6-8 часов в сутки, непрерывно прогоняя всю воду в чаше. Это циркуляция крови для бассейна. Песочный фильтр, который выбрал я, требует обратной промывки раз в неделю. Игнорирование этого правила - верный путь к помутнению воды. Фильтр задерживает механические частицы, но бессилен против микроорганизмов и водорослей. Здесь вступает в дело химия.

Базовый химический уход: меньше - лучше, но без фанатизма. Я составил для себя простой ритуал. Раз в неделю контролирую уровень pH (идеал 7.0-7.4) тест-полосками. Сдвиг в кислотную или щелочную сторону сводит на нет действие других реагентов и может раздражать кожу. Для дезинфекции использую медленнорастворимые таблетки хлора в плавающем дозаторе - они поддерживают постоянную концентрацию. А для борьбы с водорослями, которые любят появляться в теплой воде, раз в неделю добавляю альгицид. Пугаться слова «химия» не стоит: при грамотной дозировке вода не пахнет хлоркой и не щиплет глаза. Это вопрос точности, а не количества.

Ручная уборка: терапия для дачника. Даже с идеальной химией и фильтром, поверхностный мусник никто не отменял. Утром, с чашкой кофе, пройтись сачком по поверхности - почти медитативное действо. Для дна и стенок обзаведитесь хотя бы простым ручным пылесосом, который подключается к фильтрационной системе. Это в разы эффективнее, чем пытаться что-то выловить сачком. Видите, что вода начала терять блеск? Проведите шоковую обработку ударной дозой хлора и включите фильтр на сутки. Чаще всего это решает проблему без радикальной замены воды.

Философия пользования: безопасность, долговечность, удовольствие

Бассейн на даче - это зона повышенного, хоть и радостного, ответственности. Несколько простых правил, выработанных на практике, сохранят нервы, деньги и здоровье.

Культура купания начинается с душа. Звучит банально, но это правило №1. Ополоснуться под летним душем перед заходом в воду - значит удалить с кожи пот, косметику, кремы. Это не просто гигиена, а прямая экономия: меньше органики попадает в воду - меньше требуется химии для ее обезвреживания. У нас это стало семейным ритуалом, как мытье рук перед едой.

Дети, животные и конструкция. Дети - только под неослабным вниманием, даже если глубина «по колено». Что касается питомцев, мой пес после одной попытки заплыва был мягко, но навсегда отстранен. Когти - смерть для ПВХ-пленки, а шерсть мгновенно забивает фильтрующие элементы. Отдельный пункт - бережное обращение с самой конструкцией. Не прыгать на борта каркасника, не цепляться за надувные кольца, следить за надежностью соединений. Регулярный визуальный осмотр на предмет потертостей или коррозии каркаса отнимает пять минут, но может предотвратить внезапный «потоп».

Бассейн на даче - это не предмет роскоши, а инструмент для создания своего уникального микроклимата отдыха.

Консервация на зиму - залог долгой жизни. Для стационарных бассейнов это сложная процедура со сливом воды ниже уровня форсунок и закладкой компенсаторов объемного расширения льда. Для каркасного же, как у меня, лучшая стратегия - не оставлять его на зиму под открытым небом. Да, разборка и сборка - трудозатраты. Но тщательно промытая и просушенная чаша, упакованная в коробку и убранная в сарай, прослужит намного дольше своего собрата, брошенного на милость морозам и ультрафиолету. Я воспринимаю этот процесс как закрытие дачного сезона - не менее символичное, чем сбор урожая.

Итог? Бассейн на даче - это не предмет роскоши, а инструмент для создания своего уникального микроклимата отдыха. Он учит дисциплине, прививает любовь к воде и становится центром семейных воспоминаний. Начните с малого, прислушайтесь к своим привычкам, и вы поймете, какое решение станет для вас не просто покупкой, а идеальным продолжением вашей дачной жизни. Удачи и чистой воды вам!