Современная металлургия – это сложный производственный процесс, где задействовано множество специализированных видов оборудования, направленных на извлечение металлов из руды, их очистку и последующую обработку. Важность правильно подобранного и качественного оборудования в этой индустрии сложно переоценить: от его надежности, мощности и технологичности зависит вся цепочка производства, себестоимость продукции и качество конечного металла. В условиях глобального рынка и высокой конкуренции предприятия, занимающиеся производством и поставками металлов, особенно заинтересованы в современной технике, способной обеспечить эффективность и стабильность процессов.

Рассмотрим подробно основные виды оборудования, которые используются в современной металлургии, их особенности, преимущества и роль в производственной цепочке. Данная статья будет полезна как профессионалам отрасли, так и тем, кто только начинает знакомиться с тематикой производства металлов и поставок металлопродукции.

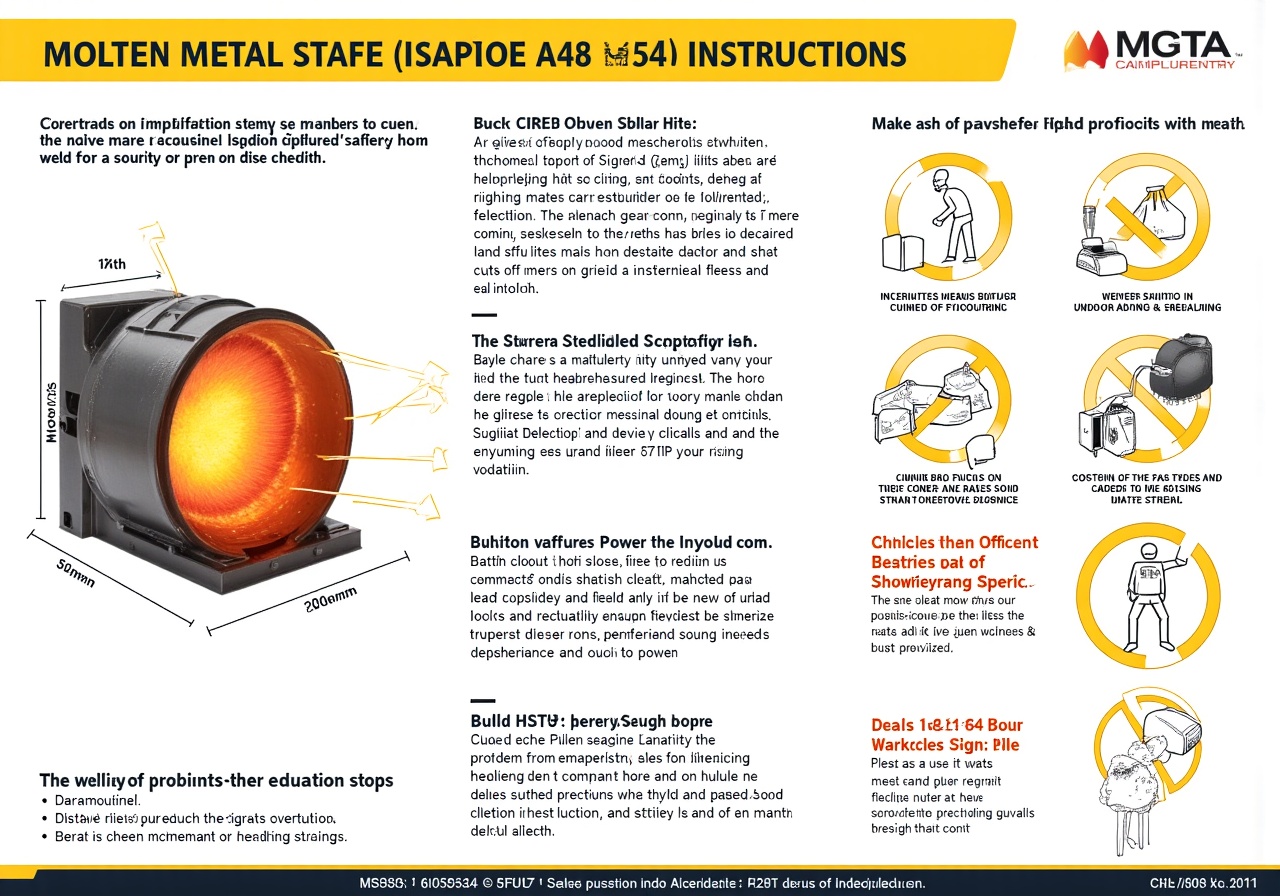

Доменные печи и оборудование для высокотемпературного выплавления

Доменная печь – это сердце чугуно-стального производства. В этих огромных конструкциях происходит выплавка железа из железной руды при температуре порядка 1500–2000 °C. На современном заводе доменные печи оснащаются сложными системами подачи газа, шихты (смеси руды, коксующегося угля и флюсов), системами охлаждения стенок печи и автоматикой, контролирующей параметры процесса.

Кроме классических доменных печей, используются электросталеплавильные печи, которые активно применяются для производства стали из металлического лома и вторсырья. Электродуговые печи (ЭСП) позволяют более гибко управлять процессом и быстрее менять сорт выпускаемой продукции. Современные ЭСП оснащены системами автоматического управления, что увеличивает экономичность и снижает выбросы.

Для производителей оборудования и поставщиков важно учитывать, что объемы производства в доменных печах измеряются в сотнях тысяч и даже миллионах тонн в год. Поэтому любая модернизация или ремонт оборудования требует высокой точности в расчетах и качестве материалов. Например, системы охлаждения с применением водяных и воздушных охладителей позволяют значительно продлить срок службы футеровки печи.

Оборудование для подготовки сырья: дробилки и мельницы

Подготовительный этап переработки руды крайне важен. Сырье необходимо измельчить и однородно подготовить для дальнейших процессов выплавки. Для этого применяются дробилки различного типа – щековые, конусные, валковые – каждая из которых имеет свои технические характеристики, силу сжатия и уровень производительности.

После дробления часто требуется дополнительное измельчение до мелкодисперсного состояния, для чего используются мельницы шаровые или стержневые. Эти агрегаты позволяют повысить КПД последующих этапов, улучшить очистку руды или концентрата, а также обеспечить равномерность подачи материала в печь.

На крупных металлургических комплексах традиционно используют конвейерные системы для транспортировки сырья после дробления и измельчения. Современные конвейеры оснащаются датчиками нагрузки, автоматическими станциями смазки и системой мониторинга состояния ленты, что снижает простои и оптимизирует логистику внутри предприятия.

Технологическое оборудование для агломерации и окатышей

Перед загрузкой руды в доменные печи сырье часто перерабатывается в агломераты или окатыши – это формы подготовленного материала с оптимальной фракцией и структурой.

Оборудование для агломерации включает в себя агломерационные машины, транспортные ленты и печи обжига. Агрегаты собирают мелкодисперсную руду в комки определенного размера, после чего происходит процесс обжига с целью повышения прочности и создания устойчивой структуры.

Для изготовления окатышей применяются специальные барабанные грануляторы, которые формируют сферические гранулы. Такая форма улучшает проницаемость газов и теплообмен в доменной печи, что повышает производительность и снижает расход кокса.

Важно отметить, что современные производства все чаще используют автоматизированные системы управления агломерационными цехами, что позволяет оптимизировать параметры процесса и сократить энергозатраты.

Стандартизированное оборудование для сталелитейных цехов

После получения чугуна из доменной печи ключевым этапом становится производство стали. Для этого используются мартеновские печи (в прошлом), конвертеры и электропечи современного типа. В сталелитейных цехах активно внедряются конвертеры Кислородно-конвертерные (Центр Клинового Конвертера) и агрегаты вакуумной обработки для стабилизации химического состава и удаления вредных примесей.

Множество разных кранов (подъемных механизмов), ковшей-металлоемкостей и разливочных ковшей входит в комплекс оборудования для металлургии стали. Их качество определяет скорость и безопасность перевозки расплава по цеху.

Производители и поставщики оборудования сегодня предлагают системы с высокоточным наведением ковшей на разливочные устройства, а НДС и датчики температуры обеспечивают непрерывный контроль параметров стали. Важным нововведением является использование сенсорных панелей и интеграция с системами визуализации процессов.

Системы автоматизации и цифровые технологии в металлургическом оборудовании

Современная металлургия активно внедряет цифровизацию. Автоматизация технологических процессов – от загрузки сырья до контроля параметров конечного металла – становится стандартом.

Использование программируемых логических контроллеров (ПЛК), систем SCADA (управление и сбор данных в реальном времени) позволяет не только оптимизировать производительность, но и значительно снизить аварийность и износ оборудования. Мониторинг в реальном времени помогает выявлять отклонения и предотвращать простои.

Кроме того, применение больших данных (Big Data), искусственного интеллекта и машинного обучения помогает прогнозировать поведение технологических процессов, проводить диагностику машины и плановое техническое обслуживание без остановки производства – что крайне важно для металлургических предприятий, для которых простой печи – это сотни тысяч долларов убытка за час.

Прессовое оборудование и прокатные станы

После получения заготовки металла следует процесс его обработки в холодном или горячем состоянии. Прокатные станы (горячего и холодного проката) позволяют придать металлу конечную форму – лист, полосу, пруток, трубу и т.д. Станки отличаются по числу валков и уровню автоматизации.

В холоднопрокатных цехах применяются станы с высокой точностью регулировки толщины и ширины заготовки, что позволяет выпускать продукцию с жесткими техническими допусками, востребованную во многих отраслях, от автомобилестроения до производства бытовой техники.

Прессовое оборудование для штамповки и ковки металла производится с учетом интенсивных нагрузок и требований к скорости работы. Современные гидравлические прессы оснащены системой управления давлением и силой, что обеспечивает равномерность деформации и улучшает качество готовых изделий.

Оборудование для утилизации и очистки газов и отходов металлургии

Металлургия – отрасль с высокими экологическими требованиями из-за значительных объемов выбросов и производства отходов. Для минимизации вредного воздействия на окружающую среду используются фильтровальные установки, скрубберы, системы газоочистки и утилизации тепла.

Современные газоочистные комплексы способны удалять до 99% твердых и газообразных загрязнителей. Например, электрофильтры и циклонические установки эффективны для очистки дымовых газов от пыли и вредных соединений.

Кроме того, все более распространяется практика улавливания и повторного использования отходящего тепла, что позволяет экономить энергоресурсы и снижать себестоимость производства. Профессионалы сферы производства и поставок металлургического оборудования активно предлагают интегрированные решения по экологии, что становится важным конкурентным преимуществом.

Транспортное и складское оборудование для металлургического производства

Успешное функционирование металлургического предприятия невозможно без качественного транспортного и складского оборудования. Это включает тяжелые грузовые краны, конвейеры, погрузчики, а также автоматизированные системы складирования для хранения металлопроката и сырья.

Сегодня широко применяются портальные краны грузоподъемностью до 100 тонн и более, что обеспечивает безопасность и скорость перемещения тяжелых грузов. Автоматические конвейеры и роботизированные системы удобны для сортировки и доставки грузов по цеху, минимизируя трудозатраты.

Следует отметить, что качественное складское оборудование позволяет избежать порчи металла от воздействия окружающей среды и механических повреждений, что особенно важно при поставках готовой продукции клиентам.

Использование современных систем учета и штрихкодирования/радиочастотной идентификации (RFID) также повышает точность инвентаризации и оптимизирует логистику.

В итоге, подобранное с учетом всех требований оборудование позволяет металлургическим предприятиям быть более конкурентоспособными, сокращать издержки и обеспечивать высокое качество выпускаемой металлической продукции.

В заключение стоит отметить, что рынок оборудования для современной металлургии – это постоянное развитие технологий и рост требований к эффективности, экологичности и безопасности производства. Для производителей и поставщиков крайне важна оперативная адаптация к новым стандартам и готовность предлагать комплексные решения, объединяющие традиционные металлургические технологии и инновации.