В современном производственном секторе цифровые технологии перестали быть просто вспомогательным инструментом и превратились в ключевой фактор эффективности и безопасности. Компании, занимающиеся производством и поставками, в условиях жесткой конкуренции и растущих требований к качеству и безопасности, все активнее внедряют цифровые инструменты для контроля и анализа рабочих процессов. Эти технологические решения помогают снизить риски, повысить производительность и обеспечить стабильное качество выпускаемой продукции.

Цифровизация получения данных в режиме реального времени, автоматизация контроля и использование аналитических алгоритмов формируют основу современной системы управления производством и обеспечением безопасности. В этой статье мы подробно рассмотрим разнообразие цифровых инструментов, их функциональные возможности и преимущества, а также расскажем, как они влияют на процессы в производстве и поставках.

Системы автоматического сбора данных (SCADA и MES)

Одним из базовых элементов цифрового контроля производства являются системы автоматического сбора данных, к числу которых относятся SCADA (Supervisory Control and Data Acquisition) и MES (Manufacturing Execution System). Они позволяют автоматически мониторить состояние оборудования, процессы производства и передавать информацию в реальном времени для оперативного анализа и управления.

SCADA-системы обеспечивают контроль и сбор данных непосредственно с производственных линий, сенсоров и устройств. Это дает возможность своевременно выявлять отклонения и неисправности, минимизируя простой оборудования и потери продукции. MES, в свою очередь, обеспечивает управление задачами производства, отслеживание статуса заказов, учет материалов и контроль качества.

Пример: крупный завод по производству комплектующих для автомобильной промышленности после внедрения SCADA и MES снизил время простоя оборудования на 15%, что эквивалентно дополнительному производству 2000 единиц продукции в месяц.

Интернет вещей (IoT) в производстве

Технология Интернета вещей (IoT) позволяет объединять сотни и тысячи устройств в единую сеть, собирая и анализируя данные с каждого узла производственной цепочки. Сенсоры на оборудовании, датчики температуры, влажности, вибрации и других параметров формируют огромные массивы цифр, которые теперь можно обрабатывать и использовать для прогнозирования и оптимизации.

IoT-устройства способствуют заблаговременному выявлению неисправностей, предотвращая аварии и улучшая планирование технического обслуживания. В системах поставок IoT помогает отслеживать передвижение материалов и готовой продукции, контролировать условия хранения и транспортировки.

По статистике, применение IoT в промышленности позволяет увеличить общую эффективность операций на 20-25%, сокращая издержки на техническое обслуживание и снижая количество несчастных случаев на производстве.

Цифровые платформы для управления безопасностью труда

Обеспечение безопасности на производстве – критический аспект, при котором цифровые технологии играют все более важную роль. Системы управления охраной труда (EHS – Environment, Health, and Safety) предлагают комплекс инструментов для мониторинга соблюдения норм и стандартов безопасности, регистрации инцидентов и проведения аудитов в режиме онлайн.

В таких платформах реализованы функции распознавания лиц, контроля доступа, отслеживания состояния сотрудников через носимые устройства (например, браслеты с датчиками), что позволяет оперативно реагировать на опасные ситуации. Важно, что цифровые инструменты систематизируют отчеты и аналитику, помогая строить превентивные меры и обучающие программы.

Крупные производственные компании отмечают снижение травматизма до 35% благодаря интеграции таких решений – это не только спасение человеческих жизней, но и значительная экономия на штрафах и компенсациях.

Использование искусственного интеллекта и машинного обучения

Искусственный интеллект (ИИ) и алгоритмы машинного обучения становятся передовыми инструментами для анализа производственных данных и оптимизации процессов. Эти технологии обрабатывают огромные объемы информации, выявляют скрытые закономерности и выдают рекомендации по улучшению производства и безопасности.

В частности, ИИ используется для предиктивного технического обслуживания (predictive maintenance), когда система предсказывает выход оборудования из строя, исходя из динамики параметров работы и внешних факторов. Это позволяет не просто реагировать на поломки, а заранее планировать работы и закупку запчастей.

Кроме того, искусственный интеллект помогает анализировать видеопотоки с камер наблюдения, выявляя нарушения техники безопасности, несоблюдение правил и потенциально опасные ситуации в режиме реального времени.

Мобильные приложения и носимые устройства для контроля на местах

Цифровые технологии для контроля производства теперь активно выходят за рамки стационарных систем. Мобильные приложения и носимые устройства (wearables) позволяют сотрудникам и руководству взаимодействовать с производственным процессом напрямую на местах, без зависимости от офиса или центрального пункта контроля.

Мобильные приложения обеспечивают доступ к данным о статусе оборудования, заданиям, планам работы, а также позволяют фиксировать замечания и инциденты сразу в системе. Носимые устройства измеряют состояние здоровья работников, контролируют физическую активность и соблюдение норм безопасности в зонах с повышенной опасностью.

Внедрение таких решений позволяет повысить вовлеченность персонала и оперативность принятия решений, что отражается на общей безопасности и производительности.

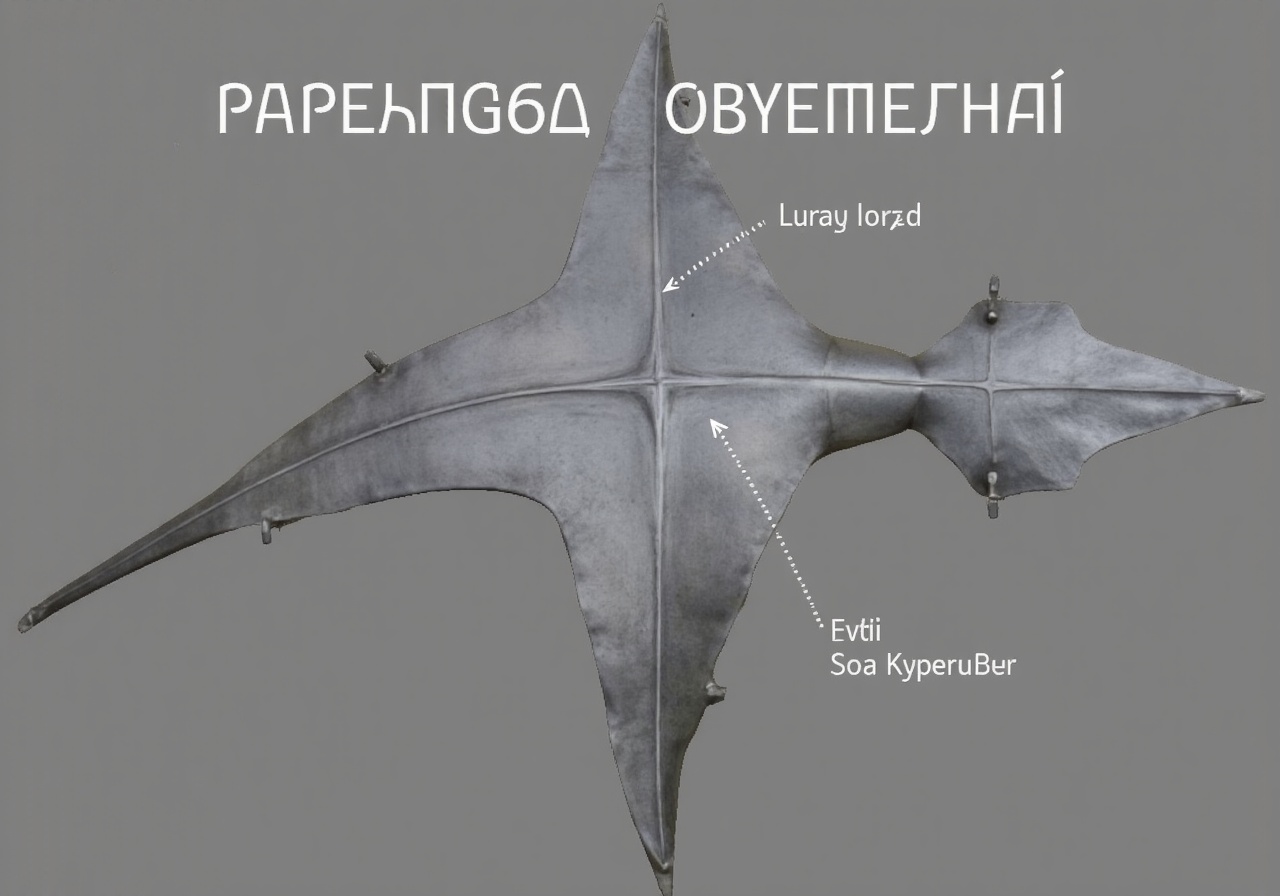

Цифровые двойники для моделирования и анализа производственных процессов

Концепция "цифрового двойника" – это создание виртуальной копии производственного объекта, процесса или оборудования, которая синхронизируется с реальным временем и состоянием. Цифровой двойник позволяет моделировать различные сценарии, прогнозировать результат и принимать информированные решения без риска для реального производства.

Этот инструмент незаменим при разработке новых технологических процессов, оптимизации работ и анализе аварийных ситуаций. Кроме того, цифровые двойники позволяют проводить обучение персонала на виртуальных моделях, не подвергая их риску в реальной жизни.

Компании, внедрившие цифровых двойников, отмечают повышение точности планирования и сокращение простоев, а также снижение количества ошибок при наладке оборудования.

Аналитические панели и визуализация данных

Для эффективного контроля производства и безопасности крайне важно не только собирать данные, но и качественно их отображать – именно в этом помогают современные аналитические панели и системы визуализации. Они позволяют агрегировать данные из различных источников в едином интерфейсе, строить наглядные графики, отчеты и дашборды в режиме реального времени.

Такие системы значительно упрощают контроль главных показателей эффективности (KPI), помогают быстро выявлять узкие места и принимать обоснованные решения. В производстве и поставках это означает более точный контроль качества, своевременное выявление отклонений и оперативное реагирование на возникающие проблемы.

Большинство современных решений обладают возможностями кастомизации и интеграции с ERP и CRM-системами, что делает их универсальным инструментом для предприятий любого масштаба.

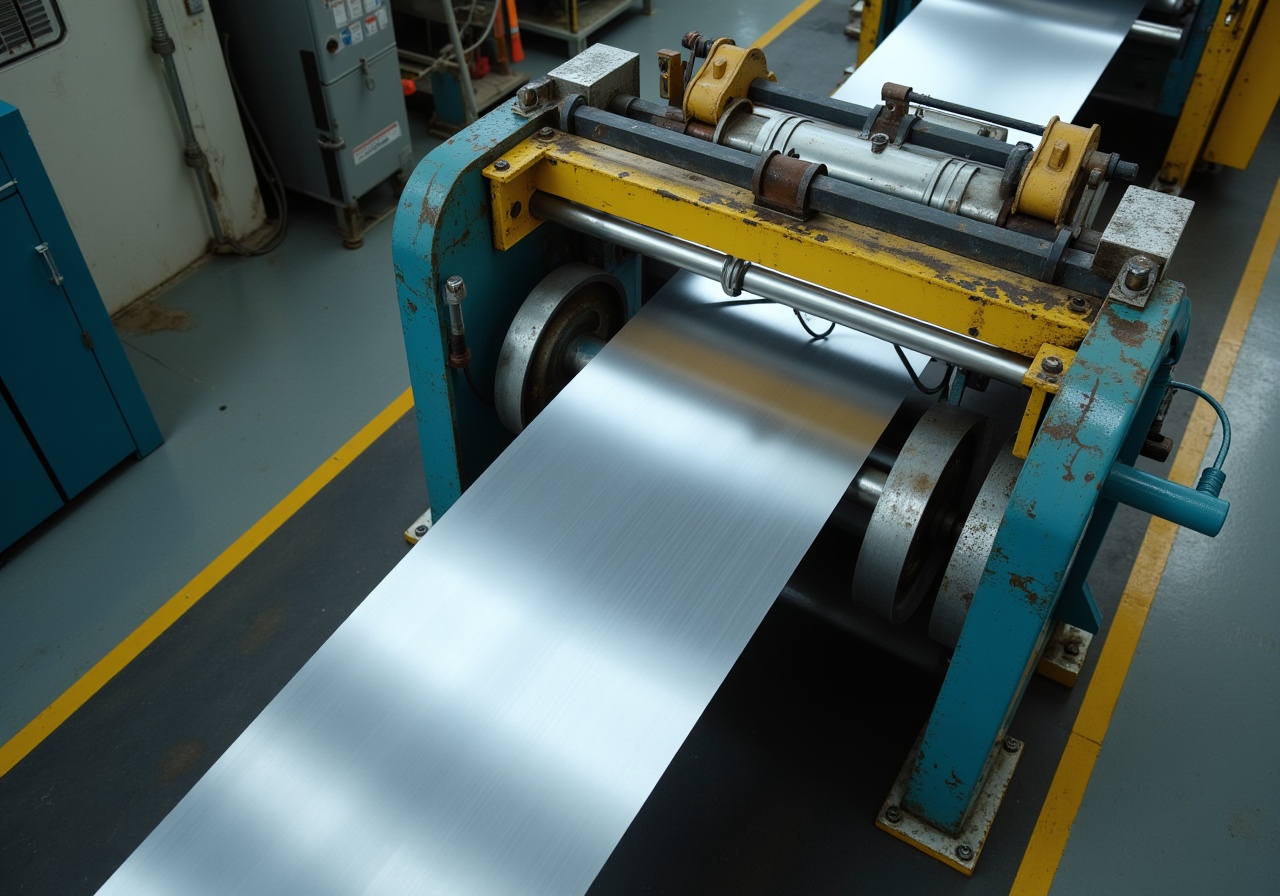

Роботизация и автоматизация контроля

Автоматизация – важнейший тренд в современной индустрии. Роботы и автоматизированные устройства способны не только выполнять рутинные операции, но и осуществлять контроль качества, инспекцию и мониторинг безопасности. Благодаря сенсорам и встроенным камерам они могут выявлять незаметные человеческому глазу дефекты и нарушения.

В сфере безопасности роботы применяются для инспекций труднодоступных или опасных участков, снижая риск для сотрудников. Кроме того, автоматические системы контроля помогают поддерживать требования санитарных норм и сокращать человеческий фактор, снижающий качество и безопасность.

Пример: на пищевом производстве использование роботов для проверки герметичности упаковок позволило снизить количество брака на 20% и увеличить общую производительность линии.

Резюмируя, можно сказать, что цифровые инструменты для контроля производства и безопасности – это не просто модный тренд, а необходимый элемент современного эффективного и безопасного предприятия. Их внедрение позволяет оптимизировать процессы, снизить затраты, повысить качество и минимизировать риски, что особенно важно для компаний, занимающихся производством и поставками.

Комплексный подход, включающий автоматический сбор данных, аналитику на базе искусственного интеллекта, мобильные технологии, цифровые двойники и роботизацию, открывает новые горизонты для развития отрасли и обеспечивает конкурентное преимущество на рынке.

- Какие основные преимущества дают системы SCADA и MES?

- Они обеспечивают автоматический сбор и обработку данных в реальном времени, что позволяет оперативно устранять неполадки и повышать эффективность производства.

- Как IoT способствует безопасности на производстве?

- С помощью сенсоров и устройств IoT можно отслеживать параметры оборудования и условия на рабочих местах, предотвращая аварии и нарушения безопасности.

- В чем разница между цифровым двойником и стандартной системой мониторинга?

- Цифровой двойник – это полноценная виртуальная модель объекта, позволяющая проводить симуляции и анализ, тогда как система мониторинга только фиксирует текущее состояние.

- Можно ли внедрить цифровые инструменты на малом производстве?

- Да, современные цифровые решения масштабируемы и могут быть адаптированы под размеры и бюджеты различных предприятий, включая малый бизнес.

Роль искусственного интеллекта и машинного обучения в цифровом контроле производства

Одним из перспективных направлений цифровизации контроля производства и обеспечения безопасности становится внедрение искусственного интеллекта (ИИ) и методов машинного обучения (МО). Эти технологии позволяют анализировать огромные объемы данных, автоматически выявлять аномалии, прогнозировать сбои оборудования и оптимизировать процессы в режиме реального времени. Компании, использующие ИИ, отмечают повышение качества контроля и сокращение аварийных ситуаций, что напрямую влияет на эффективность производства.

Например, используя данные с датчиков и камер, ИИ-модели могут анализировать отклонения в работе оборудования и предсказывать момент поломки с точностью до нескольких недель вперед. Это позволяет заранее проводить техническое обслуживание, минимизируя внеплановые простои и снижая риски для персонала. По оценкам исследовательских компаний, внедрение ИИ в производственный контроль может сократить аварии на 30–40%, что особенно важно на предприятиях химической, нефтехимической и металлургической отраслей.

Кроме того, машинное обучение активно применяется для оптимизации производственных процессов, снижения расхода материалов и энергии. Например, алгоритмы анализируют параметры процесса и подбирают оптимальные настройки оборудования, что повышает не только безопасность, но и экономическую эффективность производства.

Использование цифровых двойников для мониторинга и управления производством

Еще одним мощным инструментом становится использование цифровых двойников – виртуальных моделей объектов производства, которые синхронизируются с реальными процессами в реальном времени. Цифровой двойник представляет собой сложный симулятор, который отражает состояние оборудования, параметры технологического процесса и позволяет проводить эксперименты без риска для реального производства.

С помощью цифровых двойников специалисты могут тестировать новые сценарии работы, моделировать аварийные ситуации и разрабатывать эффективные меры по их предотвращению. Это значительно повышает уровень безопасности и снижает вероятность человеческой ошибки. На практике использование цифровых двойников уже доказало свою эффективность на крупных промышленных предприятиях: по данным ряда исследований, внедрение таких систем сокращает время простоя оборудования на 20–25%, а также уменьшает количество инцидентов на производстве.

Управление цифровыми двойниками осуществляется через специализированные платформы, которые собирают данные с различных источников, включая IoT-устройства, системы SCADA и MES. Такие платформы предоставляют полную картину текущего состояния производства, что упрощает принятие решений и обеспечивает проактивный контроль безопасности.

Практические рекомендации по внедрению цифровых инструментов в производственный контроль

Внедрение цифровых технологий в производственные процессы – это комплексный и зачастую многомерный процесс, который требует тщательного планирования и участия разных подразделений предприятия. Для успешного и безопасного внедрения цифровых инструментов стоит учитывать несколько ключевых аспектов.

- Анализ текущих процессов. Прежде чем внедрять новые решения, необходимо подробно изучить существующие процессы и определить узкие места, где цифровые технологии принесут максимум пользы.

- Пошаговое внедрение. Оптимально начинать с пилотных проектов на ограниченных участках, чтобы протестировать технологии и оценить их влияние на безопасность и производительность.

- Обучение персонала. Один из важнейших факторов успеха – подготовка сотрудников к работе с новыми системами, что позволяет избежать ошибок и повысить общий уровень компетенции.

- Интеграция с существующими системами. Новые цифровые решения должны бесшовно интегрироваться с уже используемыми системами управления производством и безопасности для создания единой информационной среды.

Кроме того, рекомендуется устанавливать регулярные KPI по безопасности и эффективности, учитывать обратную связь от операторов и технических специалистов, а также проводить периодический аудит цифровых инструментов для своевременного выявления и устранения недостатков.

Текущие тренды и будущее цифровых инструментов в контроле производства

Технологии цифровизации продолжают быстро развиваться, и уже сегодня наметились несколько ключевых трендов, которые формируют будущее контроля производства и безопасности. Среди них можно выделить использование 5G-сетей для передачи данных в реальном времени, что существенно улучшает скорость и надежность обмена информацией между устройствами на производстве.

Также активно растет применение дополненной реальности (AR) и виртуальной реальности (VR) для обучения персонала и поддержки технического обслуживания. Например, с помощью AR-инструкций техники и инженеры могут получать подсказки непосредственно при проведении работ, что минимизирует ошибки и повышает безопасность.

В будущем, с развитием Интернета вещей (IoT) и аналитики больших данных, цифровые инструменты станут еще более автономными и интеллектуальными. Предприятия смогут реализовать концепцию «умного производства», где все этапы – от планирования до контроля безопасности – автоматизированы и интегрированы между собой, что обеспечит максимальную производительность при минимальных рисках.

Примеры успешного внедрения цифровых инструментов на производственных предприятиях

Практика показывает, что внедрение цифровых систем контроля и безопасности приносит ощутимые результаты для различных отраслей. Например, крупный металлургический комбинат в России внедрил комплекс IoT-датчиков и системы машинного обучения для мониторинга температурных режимов оборудования. В результате за первый год эксплуатации количество аварийных ситуаций снизилось на 35%, а производительность выросла на 12% благодаря своевременному планированию ремонтов.

Еще один пример – химический завод, который использовал цифрового двойника и аналитические платформы для моделирования опасных реакций и предотвращения аварий. Благодаря этому предприятию удалось снизить риски взрывов и утечек, повысить уровень защиты персонала и сократить затраты на страховые выплаты.

Эти примеры демонстрируют, что цифровая трансформация контроля производства – это не только способ повысить эффективность, но и необходимая мера для обеспечения безопасности и устойчивого развития предприятий в современных условиях.