Металлургическая промышленность давно считается одним из базовых секторов экономики. Без эффективного производства металлов невозможно представить ни машиностроение, ни строительство, ни транспорт. Однако времена, когда производство в этом секторе базировалось исключительно на «старых» тяжелых технологиях, уходят в прошлое. Современные вызовы рынка, рост требований по качеству продукции и экологические стандарты заставляют предприятия искать пути модернизации оборудования в металлургии для роста производства. Эта задача не просто техническая, а комплексная: она включает внедрение новых технологий, автоматизацию, оптимизацию процессов и грамотное управление ресурсами.

Возможности модернизации оборудования открывают перед металлургами простор для роста: ускорение производственного цикла, снижение издержек, повышение качества продукции и конкурентоспособности на мировом рынке. В этой статье подробно рассмотрим основные направления и подходы к модернизации, которые помогут металлургическим предприятиям выйти на новый уровень.

Анализ состояния существующего оборудования и определение приоритетов модернизации

Перед тем как приступить к любой модернизации, важно объективно оценить текущее состояние производственного оборудования. Часто на предприятиях можно встретить целые цеха с устаревшими агрегатами, которые уже не соответствуют современным требованиям по производительности и надежности. Правильный аудит помогает выявить узкие места, где модернизация даст максимальный эффект.

При анализе необходимо учитывать технические характеристики, степень износа, частоту поломок и соответствие современным стандартам безопасности и экологии. К примеру, в России по данным Росстата до 40% оборудования на крупных металлургических заводах эксплуатируется свыше 25 лет, что значительно сказывается на производительности и себестоимости продукции. Автоматизированные системы контроля состояния помогают быстро получать объективную картину. Эти данные позволяют сформировать перечень оборудования, требующего обновления в первую очередь, исходя из стратегий компании.

Следует отметить, что приоритеты модернизации также определяются с точки зрения экономической целесообразности. Иногда замена старого оборудования — дорогостоящий шаг, тогда как подновление отдельных узлов или установка автоматических систем управления даст необходимый прирост производительности при меньших затратах.

Внедрение цифровых технологий и автоматизация производства

Цифровизация давно стала частью промышленности 4.0, и металлургия не исключение. Внедрение систем автоматизации производственных процессов не просто повышает скорость работы, но и улучшает качество контроля, снижая вероятность ошибок и простоев. Системы SCADA, IoT-устройства и датчики мониторинга позволяют следить за работой оборудования в реальном времени, оптимизировать режимы нагрева, прокатки и охлаждения.

Автоматизация помощиет не только на производстве, но и в логистике, планировании и управлении запасами. Например, благодаря системе управления предприятием (ERP) металлургическое производство получает возможность прогнозировать загрузку оборудования, управлять поставками сырья и контролировать отгрузку продукции. Это снижает накопление запасов и позволяет гибко реагировать на изменения спроса.

Пример из практики: крупный российский металлургический комбинат внедрил автоматическую систему контроля процессов плавки и добился повышения выхода металла на 5%, а также сократил расходы на энергию на 3%. Эти показатели при больших объемах производства означают реальные сотни миллионов рублей дополнительной прибыли.

Обновление и оптимизация технологических линий

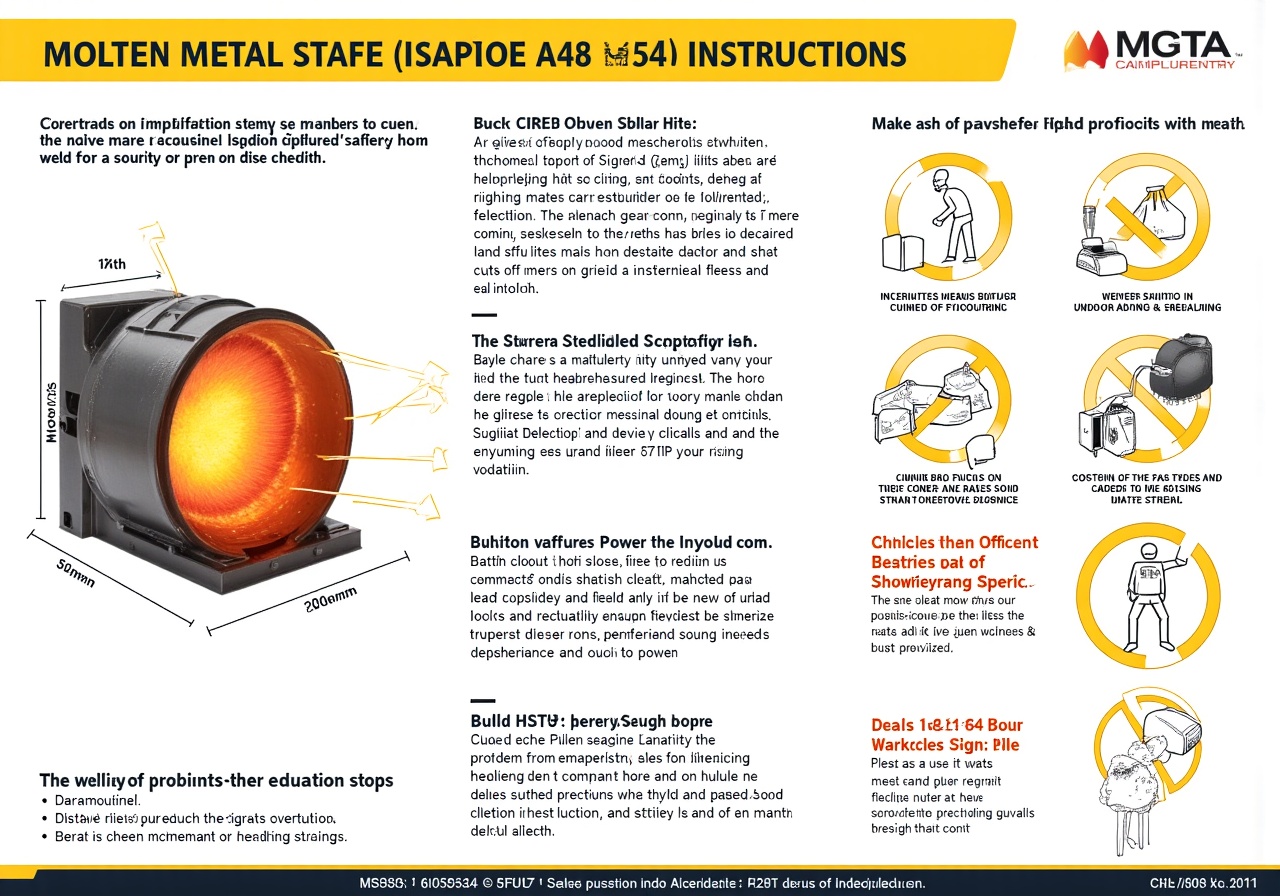

Технологическая линия – сердце металлургического производства. Модернизация направлена на улучшение отдельных стадий процесса: плавки, литья, прокатки, охлаждения и обработки металла. Новый парк оборудования с более высокой производительностью и точностью обработки существенно увеличивает выпуск готовой продукции.

Важно учитывать, что реконструкция линий должна проводиться комплексно. Замена старых конвертеров и печей на более эффективные агрегаты с системой рекуперации тепла уменьшает энергозатраты и улучшает экологические показатели предприятия. Оптимизация системы подачи сырья помогает наладить непрерывный процесс, избегая простоев.

Например, внедрение электродуговых печей с высокоэффективным восстановлением энергии показало себя крайне успешным, позволяя увеличить производительность на 10–15% и сократить выбросы вредных веществ до 30%. Важно также интегрировать новые оборудования с существующими производственными линиями, чтобы избежать перебоев и дополнительных затрат.

Повышение энергоэффективности и внедрение экологических стандартов

Энергозатраты традиционно составляют значительную часть себестоимости металлургической продукции: до 40% в состоянии целом. Поэтому модернизация оборудования с акцентом на энергосбережение — это один из ключевых факторов роста производства и снижения издержек. Это реализуется через внедрение энергоэффективных агрегатов, улучшение теплоизоляции и использование вторичной энергии.

В числе нововведений – системы рекуперации тепла, использование альтернативных видов топлива и газа, установка фильтров и систем очистки выбросов, соответствующих международным экологическим требованиям. Такие изменения не только снижают влияние на окружающую среду, но и повышают репутацию предприятия, облегчая выход на зарубежные рынки.

Статистика показывает, что энергосберегающие проекты в металлургии могут возвращать затраты уже через 2–3 года, а снижение себестоимости на 5–7% дает серьезное преимущество в условиях жесткой конкуренции. К примеру, несколько заводов Урала, внедрив энергоэффективные технологии, сумели снизить потребление электроэнергии на 20%, что эквивалентно экономии десятков миллионов рублей в год.

Использование интеллектуальной диагностики и предиктивного обслуживания

Современные технологии позволяют не просто реагировать на поломки, а предсказывать возможные неисправности оборудования благодаря интеллектуальной диагностики и мониторинга. Системы на базе машинного обучения анализируют работы узлов и механизмов, выявляя аномалии и выдавая рекомендации по обслуживанию.

Применение предиктивного обслуживания снижает простой, улучшает безопасность и экономит средства на капитальный ремонт. По статистике, переход к такой модели обслуживания снижает незапланированные остановки линии на 30–50%. Для металлургии, где время простоев — прямые убытки в миллионах рублей, это – весомый аргумент в пользу инвестиций в интеллектуальные решения.

Пример: один из металлургических комбинатов внедрил систему предиктивного обслуживания в прокатном цехе и сократил время внепланового ремонта на 40%, что позволило увеличить общий объем выпускаемой продукции на 7% за полгода.

Обучение персонала и внедрение культуры инноваций

Технологические новшества работают только вместе с квалифицированным персоналом, который понимает задачи и умеет управлять новым оборудованием. Модернизация требует постоянного обучения сотрудников, повышения их компетенций и развития культуры непрерывного улучшения процессов.

Важно внедрять системы корпоративного обучения, проводить регулярные тренинги, мастер-классы и стимулировать участие работников в инновационных проектах. Любая автоматизация потеряет смысл без грамотного управления и адекватной поддержки со стороны специалистов.

Современные металлургические предприятия успешно используют цифровые платформы для дистанционного обучения и обмена опытом между подразделениями. Это ускоряет внедрение новых технологий и позволяет поддерживать высокий уровень производственной дисциплины.

Логистика и управление поставками как часть модернизации

Модернизация металлургического производства невозможна без параллельного усовершенствования системы снабжения и логистики. Оптимизированные поставки сырья важны для бесперебойного функционирования линий, а эффективная организация вывоза готовой продукции ускоряет оборачиваемость капитала.

Использование современных складских технологий, автоматизация документооборота, внедрение систем отслеживания грузов позволяют снизить логистические издержки и минимизировать риски задержек. Рост производства требует системного подхода к цепочке поставок и просчету запасов.

Такие меры обеспечивают своевременное получение сырья, уменьшение затрат на хранение и расширяют возможности реагирования на изменения спроса. Практика показывает, что грамотное управление логистикой способно увеличить производственную эффективность до 10%, что очень ощутимо в сегменте металлургии.

Внедрение инновационных материалов и технологий обработки

Современные металлургические производства развиваются не только за счет модернизации оборудования, но и внедрения новых технологий изготовления и обработки металлов. Использование легированных сплавов, новых методов термообработки и поверхностного упрочнения обеспечивает выпуск продукции с улучшенными эксплуатационными характеристиками.

Инновационные методы литья, такие как индукционное или вакуумное литье, позволяют создавать сложные детали без дефектов. Новые технологии прокатки и штамповки повышают точность и уменьшают потери металла. Все это расширяет ассортимент продукции и открывает новые рынки сбыта.

В таблице ниже приведены некоторые современные технологии и их преимущества для металлургии:

| Технология | Преимущества | Пример применения |

|---|---|---|

| Вакуумное литье | Снижение дефектов, улучшение качества поверхности | Производство высокопрочных турбинных лопаток |

| Индукционный нагрев | Энергоэффективность, точный контроль температуры | Термообработка изделий малого и среднего размера |

| Гибридная обработка металлов (лазер+механика) | Повышение точности обработки, снижение износа инструмента | Изготовление прецизионных деталей для машиностроения |

Таким образом, применение инновационных технологий — важный элемент комплексной модернизации, ориентированной на создание конкурентоспособного и гибкого производства.

Подводя итог, модернизация оборудования в металлургии — комплексная и многоуровневая задача. Она требует системного подхода, начиная с оценки текущего состояния и заканчивая внедрением инноваций и обучения персонала. Только так можно добиться реального роста производства, повышения качества продукции и устойчивого развития предприятия в условиях жесткой конкуренции и постоянно меняющихся требований рынка.

Роль цифровых технологий и автоматизации в модернизации металлургического оборудования

За последние годы в металлургии произошёл значительный сдвиг в сторону внедрения цифровых технологий и автоматизированных систем управления производственными процессами. Современное оборудование оснащается сенсорами и системами сбора данных, что позволяет в реальном времени контролировать работу и оперативно реагировать на любые отклонения в технологической цепочке. Такой подход снижает риски простоев и улучшает качество продукции за счёт минимизации человеческого фактора.

Автоматизация процессов обработки и транспортировки сырья внутри металлургических цехов существенно повышает производительность и безопасность труда. Использование роботизированных манипуляторов, программируемых логических контроллеров (ПЛК) и систем управления производством (MES) помогает оптимизировать операции, снижая издержки и повышая общую эффективность предприятия. На практике это проявляется в росте выпуска конечной продукции и уменьшении времени цикла производства.

Не менее важным является внедрение искусственного интеллекта и машинного обучения для анализа больших объёмов производственных данных. Прогнозирование износа оборудования, оптимизация параметров технологических процессов и выявление аномалий позволяют перейти к превентивному обслуживанию и минимизировать внеплановые ремонты. В результате компании получают устойчивый рост производительности и сокращение затрат.

Переход на экологичные и энергоэффективные технологии

Обновление металлургического оборудования сегодня невозможно рассматривать без учёта требований экологического законодательства и стремления к устойчивому развитию. Новые технологические решения направлены не только на повышение производительности, но и на снижение вредных выбросов, уменьшение потребления энергии и использование альтернативных источников ресурсов.

Так, внедрение систем улавливания и переработки отходящих газов, переход на электропечи с высокоэффективными инверторами и использование возобновляемых источников энергии позволяют снизить углеродный след производства. Например, в Европе и Северной Америке современные металлургические комбинаты уже достигают сокращения выбросов CO2 на 20-30% благодаря применению инновационного оборудования.

Кроме того, повышение энергоэффективности тесно связано с экономическими выгодами. Снижение затрат на энергоресурсы позволяет металлургическим предприятиям быть более конкурентоспособными на международном рынке. Практические рекомендации в этой области включают регулярный аудит энергопотребления, внедрение систем энергоменеджмента и использование оборудования нового поколения с улучшенными техническими характеристиками.

Интеграция оборудования с цифровыми платформами и промышленным интернетом вещей (IIoT)

Современная металлургия активно интегрирует оборудование в единую цифровую экосистему, где цифровые платформы играют ключевую роль. Промышленный интернет вещей (IIoT) позволяет объединять разнородные устройства, датчики и системы управления, обеспечивая централизованный мониторинг и анализ всей производственной цепочки.

Примером эффективного применения IIoT может служить система мониторинга состояния прокатного стана, где данные о температуре, вибрации и нагрузках поступают в аналитическую платформу. Это позволяет оперативно выявлять отклонения и проводить профилактические мероприятия до возникновения критических сбоев. Такая интеграция заметно увеличивает средний срок службы оборудования и снижает число внеплановых простоев.

Внедрение цифровых платформ также облегчает прогнозирование спроса и планирование производства, что критично в металлургии с её цикличностью и высоким капиталовложением. Возможность в режиме реального времени адаптировать производственные процессы под внешние рыночные условия даёт конкурентное преимущество и способствует устойчивому росту объемов производства.

Практические советы по планированию и реализации модернизации

Чтобы обновление металлургического оборудования принесло максимальную отдачу, необходимо разработать комплексный план модернизации с учётом специфики производства и рыночных задач. Не следует рассматривать модернизацию как единоразовое мероприятие — это должна быть постоянная и системная работа, основанная на анализе текущих технологических и экономических показателей.

Одним из ключевых этапов является детальный аудит существующего оборудования с определением приоритетов для замены или апгрейда. Важно включать в проект модернизации сотрудников разного уровня: от инженеров и технологов до операторов, поскольку именно они лучше всего знают «узкие места» и могут предложить практичные решения.

Рассматривая поставщиков оборудования и решений, следует ориентироваться не только на цену, но и на репутацию, опыт интеграции аналогичных проектов, техническую поддержку и возможность дальнейшего обновления систем. При этом использование демонстрационных версий, пилотных запусков и поэтапное внедрение значительно повышают шансы успешного результата.

- Внедряйте системы удаленного мониторинга и обслуживания для быстрого реагирования на возникающие проблемы.

- Обучайте персонал новым технологиям и регулярно обновляйте квалификацию, чтобы повысить производственную культуру и снизить число ошибок.

- Используйте современных методы проектного управления для оптимизации сроков и бюджета модернизации.

- Не забывайте оценивать экономическую эффективность каждого внедряемого решения, рассчитывать срок окупаемости и потенциальный рост производительности.

Опыт успешных компаний и перспективы развития

Примеры ведущих металлургических предприятий подтверждают эффективность масштабной модернизации оборудования. Так, на одном из крупных комбинатов России внедрение автоматизированных линий и интеллектуальных систем надзора позволило увеличить выпуск стали на 15% за первый год при одновременном снижении энергозатрат на 10%. Такой результат стал возможен благодаря поэтапному обновлению устаревших агрегатов и переходу на цифровые технологии.

В Китае ряд металлургических холдингов вложили значительные средства в роботизацию инспекционных и погрузочно-разгрузочных операций, что снизило травматизм и повысило скорость обработки материалов. Внедрение энергоэффективных печей и систем вторичного использования тепла обеспечило сокращение выбросов и открывает новые экологические стандарты для отрасли.

Перспективы развития модернизации оборудования в металлургии связаны с дальнейшим распространением умных заводов, где цифровизация и автоматизация объединены в единую цепочку. Применение искусственного интеллекта в оптимизации процессов, интеграция с системами управления цепочками поставок и расширение использования возобновляемых ресурсов будут способствовать не только росту объемов производства, но и устойчивому развитию отрасли в целом.