В условиях постоянного роста конкуренции и требований к качеству продукции, повышение производительности становится приоритетной задачей для предприятий сферы производства и поставок. Одним из самых эффективных способов достичь этой цели является модернизация оборудования. Обновляя и оптимизируя техническую базу, компании не только сокращают издержки, но и увеличивают выпуск продукции, улучшают ее качество и сокращают время на выполнение заказов. В этой статье мы рассмотрим ключевые аспекты процесса модернизации оборудования и разберём, как именно этот шаг влияет на производственные показатели.

Анализ текущего состояния оборудования и определение потребностей

Прежде чем приступать к обновлению технической базы, крайне важно провести всесторонний анализ существующего оборудования. На этом этапе определяется не только физическое состояние станков, машин и систем, но и эффективность их работы, степень износа, а также соответствие современным требованиям и стандартам.

Для комплексной оценки необходимо учитывать несколько факторов: частоту поломок, время простоя, энергопотребление, качество изготавливаемой продукции, а также возможность интеграции с новыми технологиями, например, системами автоматизации или мониторинга. Такой детальный аудит позволяет выявить узкие места в производственном процессе и предотвратить дорогостоящие сбои в будущем.

Пример из практики: одно крупное машиностроительное предприятие после внедрения программы аудита снизило количество незапланированных остановок на 30%, что уже в первые месяцы улучшило общую производительность. Все благодаря выявлению оборудования, которое необходимо было заменить и оптимизировать.

Выбор подходящих технологий и оборудования для замены

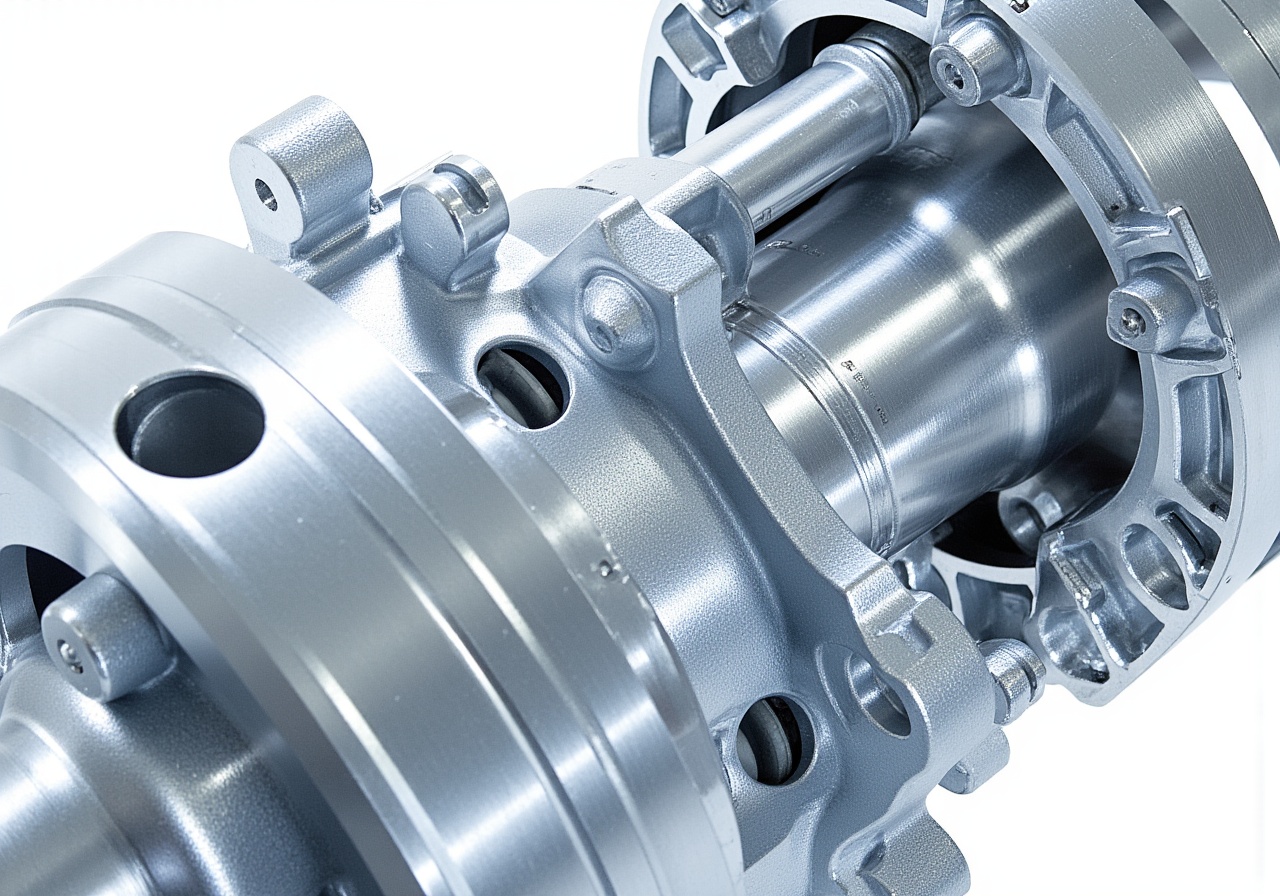

После анализа текущего парка техники наступает пора выбора того, что именно нужно обновить. Здесь ключевым моментом является не просто покупка самых дорогих или новейших моделей, а подбор оборудования, способного реально повысить эффективность производства.

Важно учитывать такие параметры, как производительность, энергопотребление, уровень автоматизации, совместимость с существующими системами и требованиями к качеству выпускаемой продукции. Например, внедрение современных ЧПУ станков позволяет значительно сократить время настройки и перейти к более гибкому выпуску мелких партий изделий без потери качества.

Статистические данные показывают, что предприятия, переходящие на современные цифровые системы управления оборудованием, повышают производительность на 20–40%. При этом окупаемость вложений в нематериальные активы (обучение персонала, внедрение IT-поддержки) достигается за 1-2 года.

Автоматизация и цифровизация как драйвер повышения эффективности

Современное производство сложно представить без элементов автоматизации и цифровых технологий. Модернизация оборудования зачастую включает интеграцию таких систем, как роботы-манипуляторы, интеллектуальные датчики, ПО для мониторинга состояния техники и планирования работ.

Автоматизация снижает влияние человеческого фактора на качество продукции и скорость выполнения процессов. Например, автоматические линии позволяют уменьшить количество дефектов, а мониторинг в реальном времени помогает существенно сокращать время простоя за счёт своевременного выявления неисправностей.

Внедрение технологии Интернета вещей (IoT) на производственных площадках становится трендом последних лет. Подключение оборудования к единой информационной системе позволяет анализировать производственные показатели, оптимизировать загрузку станков и минимизировать потери. Статистика Механического завода «Ресурс» показывает, что после перехода на цифровое управление их производительность выросла на 35%, а затраты на техническое обслуживание снизились на 25%.

Повышение квалификации персонала и обучение работе с новым оборудованием

Одним из самых часто упускаемых из виду этапов модернизации является подготовка персонала. Внедрение новых технологических решений без должного обучения сотрудников снижает эффективность от обновлений и может привести к ошибкам и незапланированным простоям.

Современные машины и системы требуют от операторов новых навыков: от работы с программным обеспечением до технического обслуживания и диагностики неисправностей. Внедрение регулярных тренингов и обучающих курсов до и после реализации инвестиционного проекта значительно повысит отдачу от модернизации.

Пример: на одном из предприятий пищевого производства внедрили новую упаковочную линию с элементами автоматизации, но без обучения операторов. В первые месяцы производительность сократилась на 15%. После организации обучающего центра ситуация резко улучшилась, и спустя три месяца объёмы выросли на 25% по сравнению с исходным уровнем.

Оптимизация производственных процессов и переналадка под новые возможности

Модернизация оборудования требует не только замены техники, но и пересмотра организационных процессов. Следующий шаг – оптимизация технологической цепочки с учётом новых возможностей обновлённого парка машин.

Перераспределение потоков, внедрение принципов бережливого производства (Lean Manufacturing), уменьшение времени перехода между операциями — все это способствует максимальному раскрытию потенциала современной техники. К примеру, установка высокоточного оборудования уменьшает потребность в дополнительной обработке, что ускоряет цикл производства.

Внедрение таких принципов за счёт модернизации и оптимизации процессов позволяет повысить общий индекс производительности на 10–30% в кратчайшие сроки, если подходить к этим вопросам системно и комплексно.

Учет энергетической эффективности и экологичности в модернизации

Современные предприятия всё чаще ориентируются на энергетическую эффективность и экологическую безопасность. Новый тренд — не просто повышение производительности, а достижение максимальной отдачи при минимальной нагрузке на окружающую среду и снижение операционных затрат.

Модернизация оборудования часто связана с переходом на энергосберегающие технологии. К примеру, использование сервоприводов и энергоэффективных систем охлаждения снижает расход электроэнергии на 20-40%. Это не только уменьшает счета за электроэнергию, но и позволяет соответствовать жестким экологическим нормам, которые всё строже контролируются государственными органами.

Таблица ниже демонстрирует сравнительный анализ потребления энергии на старом и модернизированном оборудовании в одном из промышленных цехов:

| Тип оборудования | Потребление энергии (кВт·ч/смена) | Уровень выбросов CO2 (кг/смена) |

|---|---|---|

| Старое оборудование | 1500 | 450 |

| Модернизированное оборудование | 900 | 270 |

Таким образом, инвестиции в модернизацию быстро компенсируются экономией на энергетических расходах и помогают создавать имидж экологически ответственного производителя.

Финансовое планирование и оценка рентабельности модернизации

Любая модернизация требует значительных инвестиций, поэтому грамотное финансовое планирование – ключ к успешной реализации проекта. Необходимо заранее определить целевые показатели окупаемости и минимальных рисков.

Рекомендуется использовать методики расчёта ROI (возврата инвестиций) и TCO (общая стоимость владения), чтобы оценить не только стоимость закупки нового оборудования, но и затраты на его обслуживание, обучение персонала и интеграцию в производственный процесс.

Успешный пример — завод по производству металлоизделий, который после внедрения новой линии с высокой степенью автоматизации в течение 18 месяцев получил 150% возврата вложений за счёт роста производительности и снижения издержек. Без такого финансового контроля риски инвестирования были бы значительно выше.

Роль сервисного обслуживания и поддержки после внедрения

Модернизация оборудования — процесс не заканчивается на его покупках и монтаже. Чтобы техника работала с максимальной эффективностью на протяжении длительного срока, необходимо организовать качественное сервисное обслуживание и техническую поддержку.

Проактивное ТО и мониторинг состояния систем помогут предупредить неожиданные поломки, снизить время простоя и продлить срок эксплуатации. Многие производители предлагают сервисные контракты, включающие регулярные проверки, обновления программного обеспечения и обучение персонала.

Компании, которые системно подходят к вопросам постгарантийного обслуживания, отмечают снижение аварийных ситуаций практически на 50%, что напрямую влияет на стабильность производственного процесса и экономию средств.

Модернизация оборудования является мощным инструментом для повышения производительности предприятий в сфере производства и поставок. Комплексный подход, начиная с анализа текущего состояния, выбора технологий и заканчивая обучением персонала и организацией сервисной поддержки, способен радикально изменить эффективность производства. Важно помнить, что инвестиции в техническое обновление — это не просто затраты, а стратегическая перспектива развития и закрепление лидерских позиций на рынке.