В современном металлургическом производстве непрерывное литье стали представляет собой одну из ключевых технологий изготовления заготовок высокого качества. Данный способ позволяет значительно повысить производительность и снизить материальные затраты, что особенно важно в условиях жесткой конкуренции на рынке производства и поставок стальной продукции. Благодаря автоматизации и инновационным техническим решениям, процесс непрерывного литья стал незаменимым инструментом для предприятий, ориентированных на крупносерийное производство.

Технологический процесс непрерывного литья стальных заготовок отличается высокой эффективностью, что способствует стабилизации выпуска и улучшению механических характеристик конечного продукта. Отказ от традиционных методов разливки стали в ковши и последующей обработки слитков стал возможен благодаря внедрению сегментированного кристаллизатора и системам охлаждения, позволяющим контролировать структуру металла на микроуровне.

Данная статья подробно рассматривает ключевые этапы и технические особенности процесса, включая подготовку сырья, плавку металла, саму процедуру заливки в кристаллизатор, а также выгрузку и дальнейшую обработку получаемых заготовок. Особое внимание уделяется современным методам контроля качества и автоматизации производства, что значительно сокращает производственные циклы и минимизирует количество брака.

Основы и принцип непрерывного литья стали

Непрерывное литьё стали – это процесс формирования стальной заготовки путем непрерывного затвердевания расплавленного металла в кристаллизаторе с последующим вытягиванием литой заготовки из зоны затвердевания. В отличие от традиционных методов литья, где металл выливается в формы и застывает поэтапно, здесь процесс происходит непрерывно, что существенно снижает временные и энергетические затраты.

Принцип действия заключается в том, что жидкая сталь из печи плавления подается через промежуточные емкости (ковши-дозаторы) в кристаллизатор, который охлаждается водой. Внутренние стенки кристаллизатора выполнены из меди, обладающей высокой теплопроводностью, что обеспечивает быстрый отвод тепла и формирование корки заготовки.

Заготовка вытягивается из формы с постоянной регулируемой скоростью, что позволяет обеспечить однородность структуры металла и высокое качество поверхности. Зона затвердевания и охлаждения контролируется датчиками температуры и давления, поддерживая оптимальные условия для формирования структуры с минимальным количеством дефектов.

Традиционные методы литья зачастую приводят к внутренним напряжениям, трещинам и пористости металла, в то время как техника непрерывного литья минимизирует эти недостатки. Эта технология активно применяется в производстве длинномерных заготовок, таких как слябы, блюмы и блины, которые затем могут подвергаться прокатке и другим видам обработки.

Подготовка сырья и плавка стали

Качество конечной стальной заготовки напрямую зависит от характеристик исходного материала и правильности проведения процесса плавки. В качестве сырья для непрерывного литья применяют различные марки стали в зависимости от требуемых свойств конечного продукта. Основными компонентами являются железная руда, лом черных металлов, а также легирующие добавки.

Плавка расплава выполняется в конверторных, электродуговых или индукционных печах, выбор которых определяется спецификой производства и требуемыми характеристиками стали. Например, в современной металлургии крупные комбинаты зачастую используют электродуговые печи, обеспечивающие гибкость в плавке разных марок и легирования с точной дозировкой элементов.

Основной задачей на этом этапе является достижение однородной жидкой стали с заданным химическим составом. Для этого применяются технологии пробоподготовки и спектрометрического анализа с быстрым контролем содержания углерода, кремния, марганца, хрома и других элементов. В некоторых случаях используется вторичная металлургия для доочистки и улучшения параметров сплава.

Важным аспектом является также температурный режим. Для непрерывного литья оптимальная температура расплава обычно составляет 1550–1600 °C, что обеспечивает максимально стабильную жидкость и предотвращает образование включений и шлаковых примесей. Регулярный контроль температуры и химического состава является необходимым условием для поддержания качества продукции на высоком уровне.

Описание технологического процесса непрерывного литья

Технологический процесс непрерывного литья состоит из нескольких взаимосвязанных стадий, каждая из которых обладает собственными особенностями и требованиями к условиям проведения. Ниже приведены ключевые этапы, обеспечивающие высокопродуктивное и качественное изготовление стальных заготовок.

Подача и дозировка расплава. Сначала расплавленная сталь из печи поступает в ковш-дозатор, регулирующий поток металла в кристаллизатор. Ковш оснащен механизмами для предотвращения загрязнения и пенообразования, а также системами подачи легирующих добавок для регулирования химического состава.

Формирование корки в кристаллизаторе. Кристаллизатор – это медная форма с активным водяным охлаждением. Внутренние стенки кристаллизатора охлаждаются до температуры, которая обеспечивает начало затвердевания металла уже у внутренней поверхности. Процесс сопровождается образованием плотной твердой корки, которая удерживает жидкую сердцевину, формируя полую заготовку.

Вытягивание заготовки. Заготовка непрерывно вытягивается из кристаллизатора с постоянной скоростью, регулируемой в зависимости от марки стали и размера изделия. Этот процесс требует точного синхронизированного управления, чтобы избежать деформаций и дефектов.

Далее заготовка подвергается системе водяного охлаждения с помощью форсунок, которые равномерно снижают температуру изделия, позволяя металлургам получить равномерно структурированную и прочную заготовку.

Для снижения напряжений и предотвращения появления трещин применяется также термостатирование – частичная или полная рекристаллизация металла путем нагрева на определённых этапах производства.

Контроль качества и автоматизация процесса

Современные металлургические заводы, производящие стальные заготовки методом непрерывного литья, активно внедряют системы автоматизации и цифрового контроля. Это позволяет повысить эффективность и точность технологического процесса, а также существенно снизить количество дефектной продукции.

Автоматизированные системы мониторинга включают в себя датчики температуры, давления, толщины корки и скорости вытягивания. Управляющие алгоритмы на основании полученных данных корректируют параметры процесса в реальном времени, минимизируя влияние человеческого фактора и обеспечивая стабильность качества.

Одним из ключевых решений является использование цифровых двойников производства, моделирующих процессы затвердевания, охлаждения и последующей деформации стального заготовка. Это позволяет до начала производства прогнозировать возможные дефекты и оптимизировать режимы литья.

Периодический лабораторный контроль образцов сталеплавильного расплава и литой заготовки дополнительно подтверждает соответствие параметров установленным стандартам, таким как ГОСТ и ISO, что особенно важно для поставщиков продукции международного уровня.

Типы заготовок и их применение в промышленности

Непрерывное литьё стальных заготовок позволяет изготавливать основные виды исходной продукции для дальнейшей металлургической обработки. Среди них наиболее распространены:

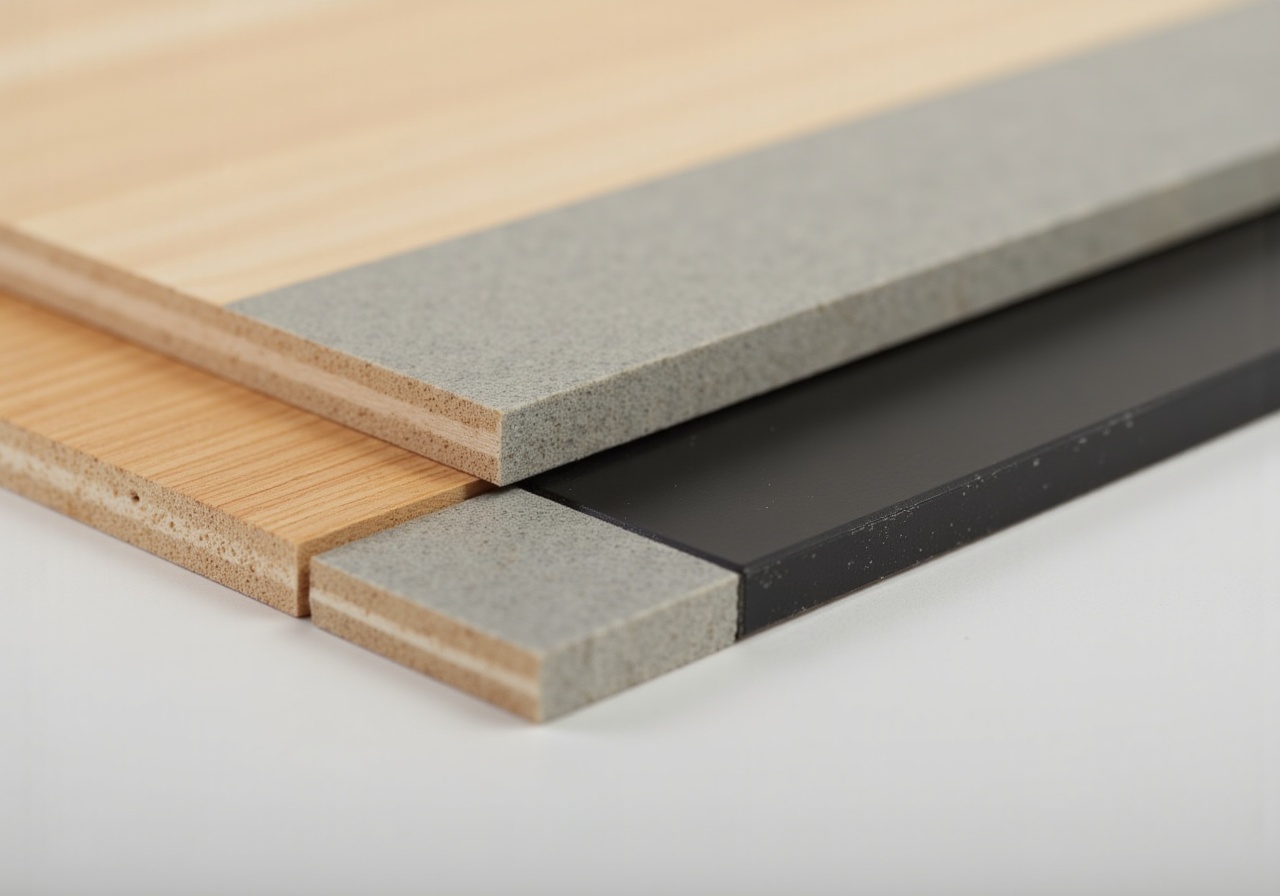

- Слябы (slabs): плоские заготовки с толщиной от 150 до 300 мм и шириной до 2500 мм. Слябы используются для производства стальных листов и полос.

- Блюмы (blooms): более массивные заготовки, чаще квадратного или прямоугольного сечения размером 150×150 мм и более. Блюмы применяются в производстве крупных профильных изделий и сортового проката.

- Блины (billets): узкие завитки с диаметром от 100 до 150 мм, предназначенные для прутков, проволоки, труб и других изделий небольшого сечения.

Производственные предприятия выбирают тип заготовок в зависимости от требуемых свойств и конечного применения продукции, что учитывается при разработке технологических процессов и логистики поставок. Например, слябы идеально подходят для производства автомобильных панелей и бытовой техники, тогда как блины востребованы в строительстве и машиностроении.

По данным отраслевой статистики, около 70% мирового объема производимой стали формируются именно на основе непрерывного литья, что свидетельствует о доминирующем положении технологии в современной металлургии.

Влияние непрерывного литья на производство и логистику поставок

Одним из существенных преимуществ непрерывного литья является значительное сокращение производственного цикла и оптимизация взаимосвязи между различными этапами металлургического производства. Благодаря автоматизации и высокой скорости формовки заготовок, предприятия способны быстро реагировать на изменения спроса и заказов.

Непрерывное производство позволяет формировать заготовки с постоянными характеристиками, что упрощает планирование и прогнозирование объёмов материалов для последующей обработки, будь то прокат, ковка, штамповка или сварка. Это, в свою очередь, снижает издержки на хранение и транспортировку, улучшает планирование закупок сырья и позволяет более эффективно строить цепочки поставок.

В условиях глобализации и увеличения требований к срокам поставок конечных изделий, данная технология становится ключевым элементом конкурентоспособности производителей стали. Использование модульных и мобильных линий непрерывного литья способствует локализации производства ближе к потребителям, что уменьшает логистические издержки и сроки доставки.

Так, например, на территории Евросоюза многие металлопрокатные заводы успешно внедрили гибкие системы непрерывного литья, что позволяет им своевременно обслуживать автомобильную, машиностроительную и строительную отрасли без значительных складских запасов и дополнительных затрат.

| Параметр | Традиционное литье | Непрерывное литье |

|---|---|---|

| Производительность (т/сут) | до 300 | до 2000 |

| Качество поверхности | Среднее, требуется доработка | Высокое, минимальная обработка |

| Энергозатраты | Высокие | Низкие за счет сокращения этапов |

| Количество брака (%) | От 5 до 10 | Менее 1 |

| Время изготовления заготовки | Дни | Часы |

Перспективы развития и инновации

Технология непрерывного литья стала объектом активных научных исследований и технических инноваций. В ближайшие годы прогнозируется дальнейшее совершенствование систем охлаждения, автоматического контроля и использования искусственного интеллекта для оптимизации рабочих параметров.

Одним из перспективных направлений является внедрение технологий "умного" производства (Industry 4.0), где на основе данных с датчиков и анализа моделей поведения металла можно прогнозировать состояние оборудования, предсказывать дефекты и оптимизировать параметры в реальном времени с минимальным участием оператора.

Разработка новых сплавов и легирующих систем также требует совершенствования методов непрерывного литья, что открывает новые рынки и сферы применения стальных заготовок. Современные тенденции ориентируются на экологичность и энергоэффективность производства, что значит дальнейшее снижение выбросов и рациональное использование ресурсов.

Таким образом, технология непрерывного литья продолжит оставаться неотъемлемой частью современного металлургического производства, играя важную роль в обеспечении качества, экономичности и своевременности выпуска стальной продукции высокого качества.

В итоге, для компаний, специализирующихся на производстве и поставках стальных заготовок, непрерывное литье остается одним из главных конкурентных преимуществ, обеспечивая высокие стандарты исполнения заказов, сокращение затрат и улучшение логистических процессов.

В: Какие марки стали наиболее часто используются для непрерывного литья?

О: В основном применяются низкоуглеродистые и легированные стали, такие как марки 08Х18Н10, 20Г, 12Х18Н10Т и другие, в зависимости от сферы применения и требований к механическим свойствам.

В: Можно ли сразу использовать заготовки после литья без дополнительной обработки?

О: Обычно заготовки требуют прокатки или ковки для достижения конечных размеров и улучшения механических характеристик, однако качество поверхности при непрерывном литье значительно выше, что снижает объемы последующей обработки.

В: Как непрерывное литье влияет на себестоимость продукции?

О: Технология снижает затраты за счет сокращения времени производства, снижения брака и меньшего потребления энергии, что положительно сказывается на общей себестоимости выпуска.

В: Какие основные проблемы могут возникать в процессе непрерывного литья?

О: Типичные проблемы включают раковины, трещины, неравномерное охлаждение и дефекты поверхности. Современные системы контроля и автоматизации позволяют минимизировать их вероятность.

Контроль качества и инновации в непрерывном литье

Современные технологии позволяют повысить точность контроля качества на всех этапах непрерывного литья. Использование автоматизированных систем мониторинга температуры и скорости кристаллизации снижает риск дефектов, что особенно важно при выпуске крупногабаритных заготовок.

Например, интеграция сенсорных сетей и систем искусственного интеллекта позволяет оперативно выявлять отклонения и корректировать режимы в режиме реального времени. Это способствует увеличению выхода годной продукции и снижению затрат на доработку.

Кроме того, регулярное внедрение инновационных сплавов и модификаций технологического процесса расширяет возможности производства, позволяя выпускать заготовки с улучшенными механическими свойствами и оптимальной структурой.