Агломерация – важнейший процесс в современной металлургии и добывающей промышленности, позволяющий значительно повысить эффективность переработки минерального сырья. В центре этого процесса стоит агломерационная машина – устройство, обеспечивающее формирование агломерата или брикета из мелкодисперсного материала. Для предприятий, занимающихся производством и поставкой оборудования, техническое понимание конструкции и технологических особенностей агломерационных машин – ключ к успешным проектам. В этой статье мы подробно разберём основные элементы конструкции, этапы работы и технологические процессы, лежащие в основе эффективной эксплуатации агломерационных машин.

Общее устройство и принцип работы агломерационной машины

Агломерационная машина – это сложное технологическое оборудование, основная задача которого – формирование однородных и прочных гранул из порошкообразного и мелкозернистого материала. В основе принципа работы лежит аккумулирование и прессование сырья до получения пористого агломерата, устойчивого к дальнейшей переработке и транспортировке.

Конструкция обычно включает в себя следующие ключевые элементы: барабан (или валковый аппарат), систему дозирования сырья, устройство для подачи связующего вещества (например, воды или химических добавок), а также комплекс нагревательных и сушильных механизмов. В зависимости от типа и назначения машины эти элементы могут варьироваться, что влияет на качество и производительность процесса.

Примером является барабанная агломерационная машина с металлическим барабаном диаметром от 2 до 8 метров и длиной до 15 метров. Внутри барабана устанавливаются ребра или лопасти, обеспечивающие равномерное перемешивание материала, что способствует формированию равномерных гранул. Скорость вращения барабана и угол наклона регулируются оператором для оптимизации технологического процесса.

Основные элементы конструкции агломерационной машины

Каждый компонент машины выполняет свою функцию и выдержан в заданных технических параметрах, обеспечивая надёжность и стабильность процесса агломерации. Рассмотрим основные узлы подробнее.

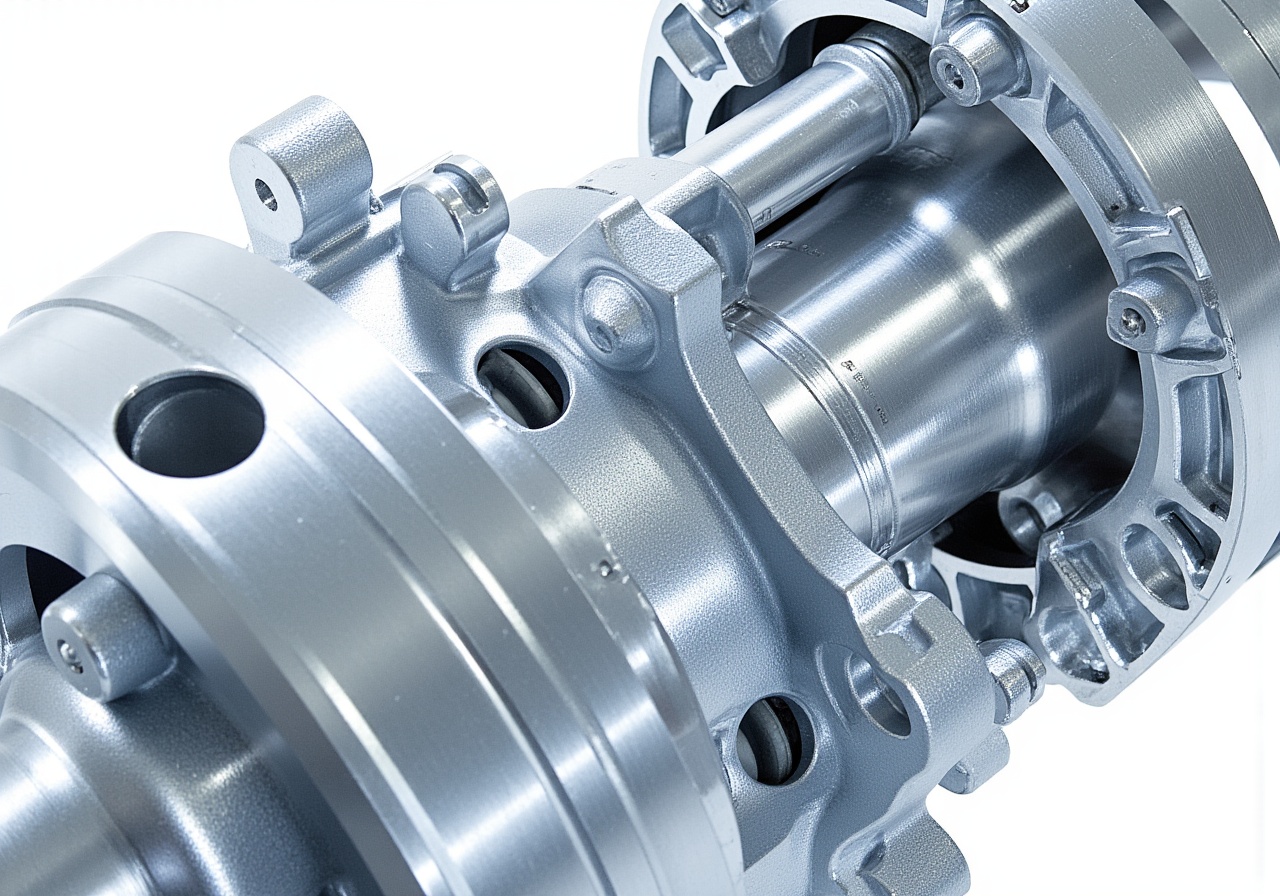

1. Барабан или пресс-валки. Наиболее распространённый тип машин оснащён барабаном со специальным покрытием или валками с прессующими поверхностями. Барабан может иметь разный диаметр и длину, подбираемые в зависимости от производственной мощности. Важно, что барабан изготавливается из прочных сплавов, устойчивых к абразивному износу и температурным колебаниям.

2. Система дозирования сырья. Качественная подача сырья – залог однородности агломерата. В системе используются конвейеры, шнеки и вибрационные питатели, гарантирующие равномерное распределение материала по всей длине барабана.

3. Устройство подачи связующего. Вода или химические связующие подаются с помощью распылителей или форсунок, расположенных в местах наибольшего перемешивания. Контроль подачи позволяет добиться оптимального уровня влажности, необходимого для агломерации.

4. Система нагрева и сушки. Тепловая обработка – важный этап, улучшающий прочность агломерата. Это достигается за счёт встроенных печей, газовых горелок или инфракрасных излучателей, обеспечивающих температуру до 400°C в некоторых моделях.

Технологический процесс агломерации: последовательность этапов

Процесс агломерации представляет собой многоступенчатую последовательность операций, каждая из которых требует точной настройки и контроля параметров для достижения качественного конечного продукта.

1. Подготовка сырья. Перед загрузкой сырьё проходит предварительное измельчение и просеивание для удаления крупных включений и камней. Частицы сырья стандартного качества имеют размер от 0,1 до 5 мм, что оптимально для формирования гранул.

2. Смешивание и увлажнение. На этом этапе сырьё смешивается с водой и химическими добавками (флокулянтами, стабилизаторами). Контролируемая влажность (15-20%) способствует адгезии частиц и формированию прочного агломерата.

3. Формирование гранул. С помощью вращающегося барабана или пресс-валков сырьё прессуется до образования гранул диаметром от 5 до 30 мм. В некоторых установках используются специальные шнековые устройства, обеспечивающие дополнительное уплотнение.

4. Термическая обработка и сушение. Полученные гранулы проходят через зону нагрева, где происходит частичное спекание и стабилизация структуры. Это улучшает механическую прочность агломерата, снижая его пылеобразование и крошение.

5. Охлаждение и выгрузка. Завершающий этап, при котором агломерат охлаждается до температуры окружающей среды и выгружается на транспортные ленты. В некоторых случаях применяется система возврата мелких фракций в цикл переработки для повышения эффективности использования сырья.

Материалы и компоненты, используемые в агломерационных машинах

Выбор материалов для изготовления агломерационных машин напрямую влияет на их эксплуатационные характеристики и срок службы.

Корпус и основные детали преимущественно изготавливаются из высокопрочной стали с добавками хрома и никеля, обеспечивающих стойкость к абразивному износу и коррозии. Особое внимание уделяется покрытиям рабочих поверхностей барабанов и валков – применяются специальные износостойкие наплавки или керамические плёнки.

Запасные части и вспомогательные элементы включают резиновые накладки, уплотнители, металлические лопатки и системы крепежа. Качество этих компонентов существенно влияет на сроки между ремонтами и общую надёжность работы оборудования.

Одним из ключевых материалов являются связующие вещества – от обыкновенной воды до сложных полимерных композиций, улучшающих адгезию и химическую стабильность агломерата в конечном продукте.

Особенности управления и автоматизации агломерационной машины

Современные агломерационные машины оснащаются системами автоматического управления, значительно повышающими производительность и стабильность технологических процессов.

Комплекс автоматизации включает датчики влажности, температуры, скорости вращения, давления и другие параметры. Эти данные поступают в центральный контроллер, который регулирует скорость загрузки сырья, интенсивность подачи связующего и температурный режим в зоне нагрева.

Применение интеллектуальных систем управления позволяет не только снизить человеческий фактор, но и оперативно реагировать на изменения состава сырья, что особенно актуально для предприятий с нестабильным сырьевым базисом.

Статистика показывает, что внедрение автоматизации на агломерационных машинах может повысить производительность до 30% при одновременном снижении отходов и затрат на ремонт.

Обслуживание, ремонт и эксплуатационные рекомендации

Для поддержания оборудования в рабочем состоянии необходимо регулярно проводить планово-предупредительные ремонты и техническое обслуживание.

Ежедневный осмотр включает проверку состояния рабочих поверхностей барабана, системы подачи сырья и узлов увлажнения. Особенно важно контролировать степень износа уплотнителей и состояние насосного оборудования для подачи связующего.

Перспективным подходом является внедрение программ мониторинга с использованием мобильных диагностических систем и датчиков вибрации для предиктивного ремонта. Это позволяет избежать незапланированных простоев и значительно повысить общую эффективность эксплуатации.

Производители рекомендуют менять металлические детали с износом более 15% от исходной толщины, а также своевременно прочищать систему подачи воды от накипи и отложений.

Преимущества и ограничения агломерационной технологии

Агломерация позволяет увеличить выход годного продукта из мелкодисперсного сырья, уменьшить запылённость технологической среды и восполнить недостаток крупнофракционного материала.

К основным плюсам можно отнести:

- Высокую производительность массового переработки;

- Улучшение физико-механических свойств сырья;

- Снижение затрат на транспортировку и хранение;

- Возможность использования отходов и побочных продуктов.

Однако технологию сопровождают определённые ограничения:

- Зависимость качества агломерата от постоянства параметров сырья;

- Необходимость сложного контроля влажности и температурного режима;

- Сложность оборудования и высокие требования к квалификации персонала;

- Значительные капитальные затраты на установку и пуско-наладочные работы.

Тем не менее, при правильной эксплуатации и подборе оборудования агломерационные машины остаются одним из главных инструментов повышения эффективности производства на многих металлургических предприятиях.

Тренды и перспективы развития агломерационных машин

Современный рынок производства и поставок оборудования для агломерации активно развивается под влиянием новых технологий и требований к экологической безопасности.

Одно из ключевых направлений – внедрение энергосберегающих устройств, таких как возврат тепла и использование энергоэффективных электродвигателей. Это позволяет снижать себестоимость производства и минимизировать выбросы вредных веществ.

Также большую популярность приобретают гибридные системы агломерации, совмещающие механическое прессование с химической стабилизацией гранул. Такой подход позволяет использовать более широкий спектр сырья, включая слабоактивные минеральные порошки.

В перспективе прогнозируется развитие цифровых двойников оборудования и расширение применения искусственного интеллекта для оптимизации параметров процесса. Это открывает возможности не только для повышения производительности, но и для предиктивного обслуживания, сокращения простоев и более рационального расхода сырья.

Таким образом, агломерационная машина остаётся незаменимым звеном в цепочке изготовления агломератов, а понимание ее конструкции и технологического процесса является важным аспектом для производителей и поставщиков оборудования, стремящихся к максимальному качеству и эффективности производства.

Оптимизация технологического процесса агломерации: современные подходы и практические рекомендации

Современное производство агломерата требует не только надежной конструкции агломерационных машин, но и оптимизации технологического процесса для повышения качества продукта, снижения затрат и минимизации отрицательного воздействия на окружающую среду. В этой части статьи рассмотрим новые методы улучшения технологического процесса, опираясь на современные исследования и опыт ведущих предприятий.

Ключевой особенностью оптимизации является комплексный подход, включающий не только параметры самой агломерационной машины, но и подготовительные этапы, такие как состав и влажность шихты, дозирование связующих веществ и условия обжига. При этом важно учитывать как физико-химические свойства исходного сырья, так и особенности эксплуатации оборудования.

Стоит выделить, что правильная подготовка шихты зачастую играет решающую роль в достижении требуемых характеристик агломерата. Оптимальное распределение по фракциям, равномерное смешивание и поддержание заданного уровня влажности улучшают сцепление частиц и снижают вероятность разрушения агломератов при транспортировке и переработке.

Анализ параметров процесса агломерации и их влияние на качество продукции

При регулировании технологического процесса следует обращать внимание на несколько ключевых параметров. Среди них:

- Температура и скорость обжига;

- Скорость подачи шихты и ее равномерность;

- Концентрация связующих веществ и их состав;

- Режимы охлаждения агломерата;

- Длительность пребывания шихты в различных зонах агломерационной машины.

Высокая температура обжига способствует формированию прочной монолитной структуры агломерата за счет плавления и спекания частиц. Однако перераспределение тепловых потоков внутри машины может привести к неоднородности продукта, что негативно сказывается на его механических свойствах. Поэтому важно тщательно контролировать параметры обжига и поддерживать стабильный температурный режим.

Скорость подачи шихты и равномерность ее распределения непосредственно влияют на равномерность процесса обжига и формирование оптимальной структуры агломерата. Небольшие отклонения могут привести к недогреву или перегреву отдельных зон, что снижает качество и увеличивает объем отходов.

Практические рекомендации по улучшению работы агломерационной машины

Рассмотрим несколько рекомендаций, основанных на опыте эксплуатации и современных исследованиях, которые позволяют повысить эффективность работы агломерационной машины и улучшить качество выпускаемой продукции.

- Регулярный мониторинг и диагностика износа и состояния основных узлов: Профилактическое обслуживание роликовых опор, шихтовочной решетки и нагревающих элементов позволяет избежать внеплановых простоев и сохранить стабильность технологического процесса.

- Внедрение систем автоматического контроля: Использование датчиков температуры, влажности и состава газовой среды внутри агломерационной машины дает возможность оперативно корректировать параметры работы без остановки производства.

- Оптимизация состава связующих веществ: Для снижения энергозатрат при обжиге и повышения прочности агломерата можно использовать комбинированные связующие с добавками природных полимеров или минеральных компонентов.

- Использование современных фильтрационных систем: Для минимизации выбросов пыли и газов, образующихся во время процесса, целесообразно устанавливать эффективные фильтры и системы очистки, что положительно сказывается на экологии производства и сокращает расходы на эксплуатацию систем вентиляции.

Примеры успешного внедрения современных технологий на предприятиях отрасли

Одним из ярких примеров успешной оптимизации агломерационного производства является опыт крупного металлургического комплекса в России. На этом предприятии была внедрена система дистанционного контроля параметров агломерационной машины, которая позволила снизить процент брака по агломерату на 15%, а также снизить расход топлива на обжиг на 8% за счет точной настройки режимов нагрева.

Еще один пример демонстрирует опыт европейских предприятий, где активно используются комбинированные связующие на основе фенольных смол и природных клеевых веществ. Такая практика позволила снизить себестоимость производства агломерата и повысить его механическую прочность, что особенно важно при транспортировке на большие расстояния и хранении агломерата.

Влияние технологического процесса агломерации на экологическую безопасность производства

Особое внимание сегодня уделяется экологической составляющей агломерационного производства. Помимо экономической эффективности, предприятия вынуждены учитывать экологические стандарты, регулирующие выбросы загрязняющих веществ и потребление энергии.

В современном технологическом процессе агломерации применяются технологии сокращения выбросов пыли и вредных газов, в том числе использование циклонных систем и электрофильтров. Значение имеет и оптимальный режим обжига, позволяющий добиться высокой степени сгорания топлива и минимизации выбросов оксидов азота и серы.

Практика показывает, что интеграция экологических требований с оптимизацией технологического процесса способствует не только снижению экологического следа, но и повышению общей конкурентоспособности производства за счет экономии ресурсов и сокращения штрафных санкций за нарушения нормативных пределов.

Тенденции развития агломерационных машин и перспективы технологического процесса

Перспективы развития агломерационной техники связаны с внедрением цифровых технологий и искусственного интеллекта. Современные проекты предусматривают создание «умных» агломерационных машин, оснащенных комплексом датчиков и систем анализа, позволяющих в реальном времени управлять процессом, устранять отклонения и прогнозировать потенциальные неисправности.

Такое развитие позволит повысить автоматизацию производства, что снижает зависимость от человеческого фактора и улучшает качество конечного продукта. Кроме того, акцент на энергоэффективность и экологичность будет стимулировать разработку новых материалов для связующих и совершенствование конструктивных элементов машин.

Также важным направлением является модульность оборудования. Современные агломерационные машины проектируются с возможностью быстрого технического обслуживания и замены отдельных модулей, что значительно снижает время простоя и увеличивает общую производительность установки.

Развитие конструкции и технологических процессов агломерационных машин – ключевой фактор повышения эффективности металлургического производства. Использование современных технических решений, автоматизация контроля и оптимизация параметров процесса позволяют существенно улучшить качество агломерата, снизить затраты и минимизировать экологическое воздействие.

Практические рекомендации, опыт ведущих предприятий и новые технологии открывают широкие возможности для развития отрасли, делая производство более конкурентоспособным и устойчивым в современных условиях рынков и экологических требований.