Металлургия — одна из ведущих отраслей промышленности, которая обеспечивает сырьем и готовыми изделиями множество других отраслей производства. Современное оборудование в металлургии играет ключевую роль в обеспечении эффективности, качества и безопасности процессов. В эпоху цифровизации и автоматизации требования к технологиям постоянно растут, что стимулирует разработку и внедрение инновационных решений. В данной статье мы рассмотрим, какое оборудование применяется в современной металлургии, каковы его характеристики и роль в общем производственном цикле.

Основные этапы металлургического производства и используемое оборудование

Металлургический процесс можно условно разделить на несколько ключевых этапов: добыча и подготовка сырья, плавка и рафинирование, формование и обработка, контроль качества и упаковка продукции. Для каждого этапа используется специализированное оборудование, которое значительно отличается по конструкции, функционалу и масштабам.

На этапе добычи обычно работают горные машины и дробильные установки для подготовки руды. Впрочем, основной акцент в металлургии направлен на плавку и рафинирование металлов, поскольку именно на данном этапе металл преобразуется из рудного состояния в пригодный для дальнейшей обработки материал — слитки, чушки и другие заготовки.

Современная металлургия все чаще использует автоматизированные системы и робототехнику, что позволяет снизить влияние человеческого фактора, повысить точность процессов и снизить затраты на производство. К примеру, электрошлаковые и вакуумные печи интегрированы с системами управления, способными отслеживать параметры в реальном времени.

Печи для плавки и рафинирования металлов

Печи — сердце металлургического производства. От их эффективности зависит качество конечного металла и экономичность производства. Существует несколько основных типов оборудования для плавки металлов, которые используются в зависимости от вида сырья и требуемого продукта.

Доменная печь — самый известный тип для производства чугуна из железной руды. Современные доменные печи оснащены автоматизированными системами контроля температуры, состава газа и распределения загрузки, что позволяет добиться высокого качества чугуна при оптимальном расходе топлива. Средний вес доменной печи варьируется от 2 до 5 тысяч тонн, а производство чугуна на отдельной установке может достигать нескольких миллионов тонн в год.

Электродуговые печи (ЭДП) используются преимущественно для производства стали из металлического лома и чугуна. Данные печи отличаются высокой мобильностью и меньшими инвестиционными затратами по сравнению с доменной печью. Электродуговая печь позволяет быстро регулировать процесс, благодаря чему сокращаются циклы производства.

Вакуумные печи с газовой средой играют важную роль при производстве высококачественных и специальных сталей, например, для аэрокосмической или автомобильной промышленности. В таких печах процессы рафинирования проходят при низком давлении, что способствует удалению вредных примесей и газов.

| Тип печи | Основное применение | Преимущества | Производительность (тонн/цикл) |

|---|---|---|---|

| Доменная | Плавка чугуна из руды | Высокая производительность, устойчивость | 2500–5000 |

| Электродуговая | Производство стали из лома и чугуна | Гибкость, низкие затраты на запуск | 50–300 |

| Вакуумная | Рафинирование высококачественной стали | Удаление газов и примесей | до 100 |

Внедрение цифровых технологий в управление печами, такие как интеллектуальные системы мониторинга и прогнозирования, позволило снизить энергозатраты на 10–15% в крупных металлургических комбинатах.

Оборудование для обработки и формования металлов

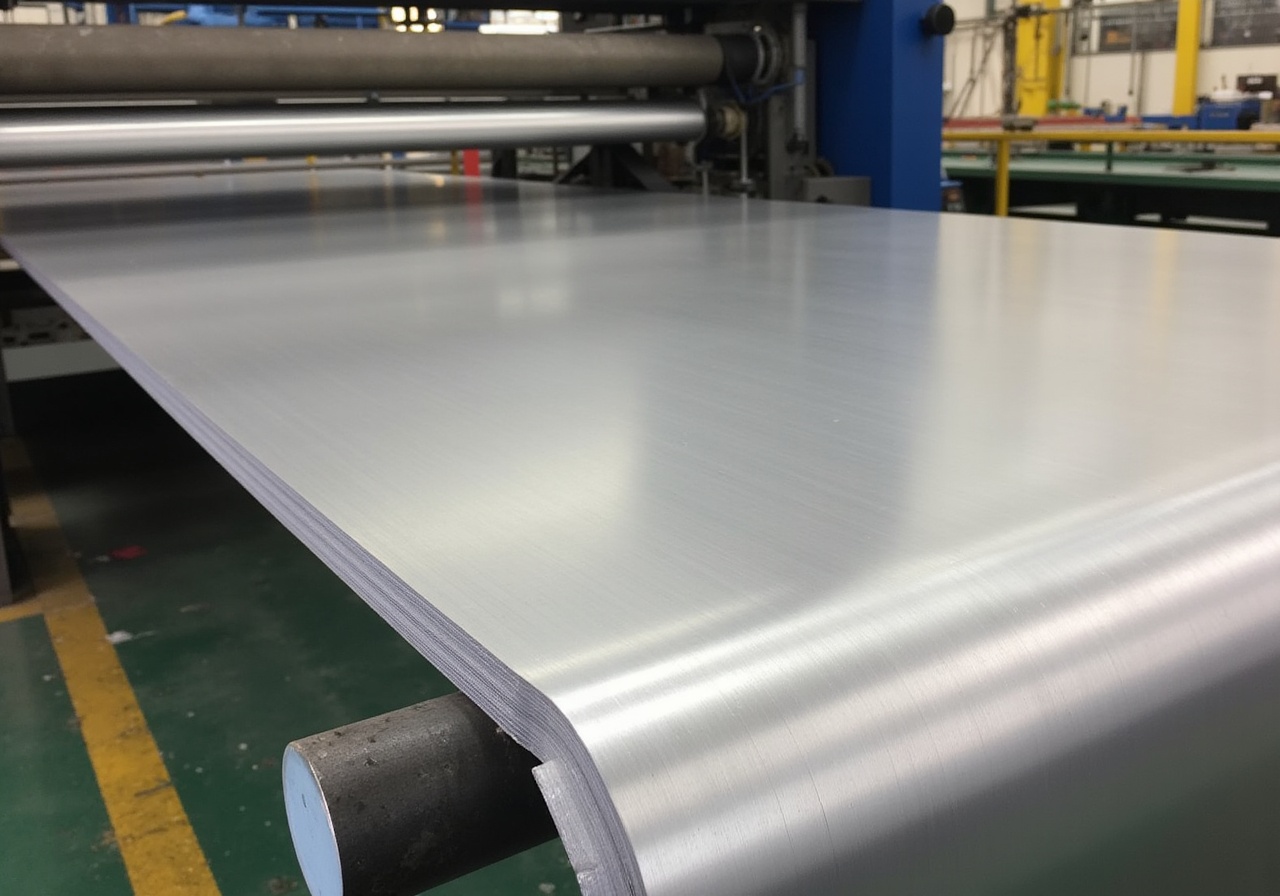

После плавки металл подвергается деформации и обработке с целью придания нужных материаловедческих свойств и форм. К современному оборудованию для этих целей можно отнести прокатные станы, ковочные прессы и штамповочные машины, а также различное оборудование для автоматизированной резки и сварки.

Прокатные станы — это сложные агрегаты, которые обеспечивают преобразование металла в листы, полосы, трубы и другие профили путем последовательного пропуска через ролики. Современные станы оснащены системами автоматического контроля толщины и натяжения металла, что позволяет выпускать продукцию с высокими точностными характеристиками.

Ковочные прессы и молоты используются в тяжелом машиностроении и авиационной промышленности для изготовления крупных и ответственных деталей. Высокая мощность прессов позволяет внедрять свободную и штамповую ковку, обеспечивая ориентацию структуры металла на повышение его прочностных свойств.

Современные линии резки и сварки, зачастую роботизированные, позволяют не только повысить качество соединений, но и увеличить производительность на 30% по сравнению с ручной обработкой. В металлургическом производстве важен контроль каждых операций, поэтому применение станков с числовым программным управлением (ЧПУ) является стандартом.

Системы контроля качества и автоматизация производственных процессов

Качество металлов и сплавов определяется не только химическим составом, но и микроструктурой, уровнем дефектов и физико-механическими характеристиками. Для массового и точного контроля качества используются спектрометры, ультразвуковая дефектоскопия, оптические системы анализа и другие виды неразрушающего контроля.

Современные металлургические комбинаты внедряют комплексные автоматизированные системы управления процессами (АСУТП), которые объединяют контроль за движением сырья, состоянием оборудования, параметрами плавки, и обеспечивают сбор и анализ данных в режиме реального времени. Такие системы способствуют оптимизации технологических операций и сокращению производственных потерь.

Внедрение Интернета вещей (IoT) и искусственного интеллекта (ИИ) помогает прогнозировать износ оборудования, предупреждать аварийные ситуации и улучшать логистику поставок сырья и готовой продукции. К примеру, по данным 2023 года, более 60% крупных металлургических предприятий мира применяют IoT-технологии для мониторинга процессов, что увеличивает их производительность на 20–25%.

Транспортное и вспомогательное оборудование в металлургии

Не менее важным компонентом металлургического производства является транспортировка сырья, полуфабрикатов и готовой продукции внутри предприятия. Для этих целей используются конвейеры, бункеры, краны и специализированные вагоны.

Магнитные подъемники и электромагнитные крановые установки часто применяются для перемещения металлических заготовок и лома, что существенно повышает безопасность и скорость обработки. Конвейерные линии, оснащенные системами автоматической сортировки и загрузки, обеспечивают бесперебойный поток материалов до следующих этапов технологического цикла.

Также металлургическое производство требует наличие мощных систем жизнеобеспечения: вентиляции, охлаждения, систем пожаротушения и водоснабжения. Современное оборудование в этой области интегрируется с основными процессами, обеспечивая надежность и экологическую безопасность производства.

Перспективные технологии и инновации в металлургическом оборудовании

Современная металлургия активно развивается в направлении устойчивого и экологичного производства. Внедрение энергосберегающего оборудования и систем вторичной переработки отходов позволяет значительно снизить негативное воздействие на окружающую среду.

Одним из направлений инноваций является использование плазменных технологий и лазерных установок для обработки металлов на различных этапах производства. Плазменные печи и резаки обеспечивают высокотемпературные процессы с меньшими затратами энергии и более точным контролем.

3D-печать металлических изделий приобретает все большую популярность в металлургии и машиностроении. С помощью аддитивных технологий возможно создавать сложные конструкции с минимальным расходом материала, что особенно важно для авиации и автомобильной промышленности.

Развитие «умного завода» на базе технологий Industry 4.0 предполагает полный цифровой цикл планирования, производства и контроля качества без участия человека. Эти системы обеспечивают максимальную автоматизацию, снижая издержки и повышая качество продукции. По прогнозам экспертов, к 2030 году доля таких предприятий в мировой металлургии может превысить 50%.

Важной частью является и улучшение экологии бизнеса — современные установки по улавливанию и утилизации промышленных выбросов, цианидозаборочные и фильтрационные комплексы в металлургии становятся обязательным элементом крупных производств.

Для предприятий, занимающихся поставками металлургического оборудования, важно иметь представление о всех вышеперечисленных технологиях и их внедрении, чтобы предложить заказчикам оптимальные решения, сочетающие эффективность и экономичность.

В условиях растущей конкуренции на рынке производства и поставок металлургического оборудования, грамотный подбор, модернизация и поставка инновационных комплексов позволяет значительно улучшать позиции на рынке и расширять клиентскую базу.

Таким образом, современное металлургическое оборудование — это комплекс передовых технических средств, обеспечивающих высокую производительность, качество продукции и минимальное воздействие на окружающую среду. Выбор и поставка оборудования должен базироваться на глубоком анализе технологического процесса и рыночных условий, что особенно актуально для компаний, работающих в сфере производства и поставок металлорежущих и металлопрессующих систем.

Какое оборудование наиболее востребовано на металлургических предприятиях сегодня?

Наиболее востребованы доменные и электродуговые печи, современные прокатные станы, автоматизированные системы контроля качества и робототехническое оборудование для обработки металла.

Как цифровизация влияет на металлургическое производство?

Цифровизация позволяет повысить точность производства, оптимизировать энергопотребление, улучшить мониторинг оборудования и сократить производственные потери.

Какие перспективные технологии внедряются в металлургии?

Это плазменные и лазерные технологии, 3D-печать металлических деталей, системы Industry 4.0 и установки по утилизации промышленных выбросов.

Почему важна автоматизация в металлургическом производстве?

Автоматизация снижает влияние человеческого фактора, повышает безопасность, улучшает качество и стабильность выпускаемой продукции, а также снижает затраты пол производства.