Алюминиевая промышленность играет ключевую роль в современном производстве и поставках благодаря уникальным свойствам металла: низкой массе, коррозионной стойкости и высокой прочности. Технологическая цепочка производства алюминия — сложный комплекс взаимосвязанных процессов, каждый из которых требует специализированного оборудования. Для бизнесов, занимающихся поставками и производством, понимание этих этапов и технологий — залог эффективной работы, оптимизации расходов и повышения качества конечного продукта.

Добыча и подготовка бокситов — начало алюминиевой цепочки

Все начинается с добычи сырья — бокситов, из которых и производится алюминий. Этот минерал содержит значительное количество оксида алюминия (Al2O3), который и служит базовым ингредиентом для дальнейшего производства. Крупнейшими странами-производителями бокситов традиционно являются Австралия, Гвинея и Бразилия. По последним данным, общий мировой объем добычи превышает 350 миллионов тонн в год.

Основной технологический процесс на этом этапе — открытые карьерные работы с использованием тяжелой горнодобывающей техники: экскаваторы, буровые установки и самосвалы высокой грузоподъемности. Особое внимание уделяется сортировке и измельчению бокситов, потому что качество исходного сырья напрямую влияет на эффективность следующих стадий.

Подготовка включает дробление до необходимых фракций, а также удаление примесей, таких как железо и глина, что достигается с помощью магнитных сепараторов и гидроциклонов. Помимо классической техники, в отрасли активно внедряются системы контроля качества на базе датчиков и программного обеспечения, позволяющих уменьшить брак и обеспечить стабильность состава сырья.

Производство глинозема — химический этап с ключевым оборудованием

Следующий этап — производство глинозема (оксид алюминия) из боксита — процесс Байера, один из фундаментальных в цепочке. Боксит обрабатывается в щелочном растворе при высоких температурах и давлениях, что позволяет отделить оксид алюминия от примесей. Здесь начинают работать мощные реакторы и автоклавы, выдерживающие экстремальные условия.

Важнейшее место здесь занимает оборудование для измельчения и измельчения глинозема после его осаждения: мельницы шаровые и трубные, сушилки вращающиеся и фильтр-прессы, которые удаляют влагу и обеспечивают нужную фракцию порошка. Это напрямую влияет на энергетическую эффективность и качество электролиза, происходящего на следующем этапе.

Интересно, что применение современной автоматизации и систем управления процессом позволяет снизить энергозатраты на порядок 15-20%, что критично в отрасли, где энергозависимость производства — один из основных издержек.

Электролиз — производство первичного алюминия

Самая энергозатратная и технологически важная стадия — электролиз глинозема в расплавленном криолите. Именно тут производится металлический алюминий. Здесь используются электролитические ванны — крупногабаритные сосуды из карбона, оборудованные анодами и катодами, по которым проходит переменный ток с напряжением около 4-5 вольт, но при огромных токах — до 300 кА.

Ключевое оборудование — ванны электролиза, сушильные и охлаждающие установки, а также системы подачи электроэнергии с использованием трансформаторов высокого напряжения. Важно отметить, что производительность этих ванн напрямую зависит от качества используемых электродов, промежуточных материалов и систем циркуляции электролита.

Современные предприятия стремятся адаптировать технологии с использованием инертных анодов, которые могут значительно снизить выбросы углекислого газа при электролизе. Это направление инноваций активно поддерживается крупными мировыми игроками.

Литье и формование алюминия — от расплава к полуфабрикатам

После получения жидкого алюминия наступает этап литья и формования. Здесь металл переводится в удобные для хранения и транспортировки слитки или заготовки — кеги, балки, листы. Застывание расплава контролируется с помощью цифровых систем управления температурой и давления в литейных машинах.

Для литья используются центробежные машины, формировочные станки и линии непрерывного литья. Важны установки для обработки шлаков и удаления газовых включений, которые могут повлиять на структуру и механические свойства металла. Промышленные системы вакуумного литья позволяют снизить пористость и повышают однородность материала.

Использование автоматизированных систем контроля качества позволяет выявлять дефекты на ранних стадиях, что значительно сокращает производственные потери и возвращает материал в цикл повторной переработки.

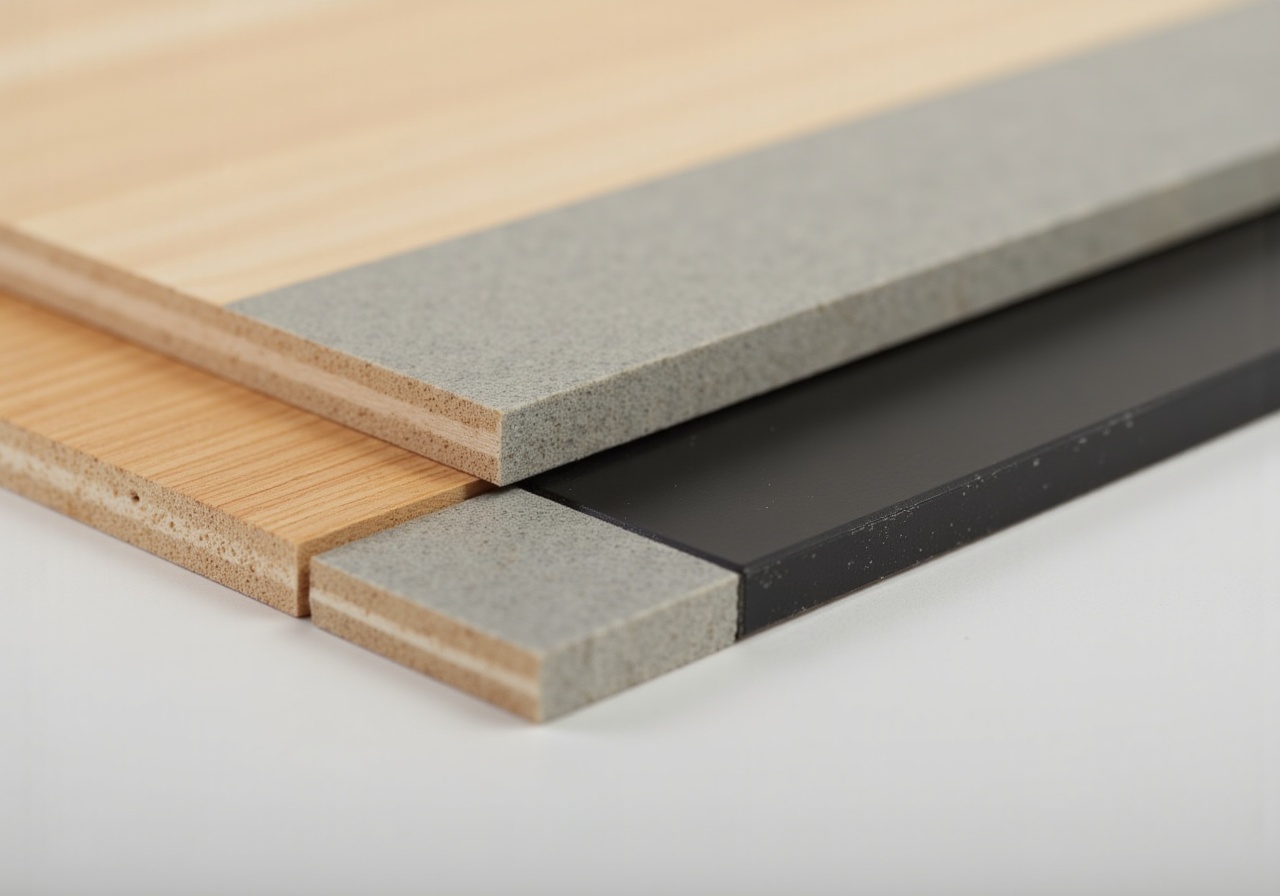

Прокатка и экструдирование — технологии придания конечной формы

Для придания алюминию нужных размеров и форм применяются прокатка и экструдирование. Прокатка позволяет получать листы, полосы и фольгу, экструдирование — профили различного сечения. Данную операцию проводят на мощных прокатных станах и экструдерах, способных работать с разными температурами и скоростями.

Прокатные станы бывают горячими и холодными, причем горячая прокатка используется для предварительной обработки, а холодная — для повышения точности размеров и улучшения качества поверхности. Экструзионные прессы оснащены матрицами, которые задают форму профиля, а современные модели используют высокоточные насосы и автоматизированные системы подачи материала.

Для предприятий, занимающихся поставками, важно иметь доступ к разнообразным профилям — от стандартных до кастомных. Инвестиции в современное оборудование прокатного производства позволяют расширять ассортимент продукции и реализовывать сложные технические проекты.

Поверхностная обработка и анодирование

Промежуточные и финальные этапы обработки алюминия включают поверхностную обработку — механическую и химическую, а также анодирование. Это критически важно для защиты металла от коррозии и придания ему декоративных свойств. Для этих целей применяются электролитические ванны, дробеметы, а также установки для нанесения лакокрасочных покрытий.

Анодирование — процедура электрического окисления поверхности, создающая прочную и стойкую к воздействию слой. Несмотря на кажущуюся простоту, процесс требует тщательно отлаженного оборудования с точным регулированием параметров: напряжения, температуры, времени обработки.

Системы автоматизированного контроля качества на данном этапе позволяют обеспечить однородность покрытия, что особенно важно для изделий, предназначенных для авиационной и автомобильной промышленности. Растущий спрос на экологически чистые покрытия стимулирует внедрение новых технологий с минимальным использованием вредных веществ.

Упаковка, хранение и транспортировка — завершающие этапы с особым оборудованием

После производства и обработки алюминий готов к отправке потребителям, что требует грамотной упаковки, хранения и транспортировки. Для компаний, ориентированных на поставки, эти процессы не менее важны, чем производство самого металла. Они обеспечивают минимизацию повреждений и потерь качества при перевозке.

Используются специализированные линии упаковки для комплектных кейсов из алюминиевых слитков, роллы и прутки фиксируют с помощью пластиковых оберток и стальных лент. Хранение требует складских помещений с контролем температуры и влажности, чтобы избежать коррозионных процессов.

Транспортировка налажена с учетом специфики алюминиевых изделий — использование контейнеров с амортизирующими элементами, специализированных платформ и поддонов. Современные системы трекинга и мониторинга грузов позволяют максимально контролировать логистику и качество поставок, что особенно важно для международных контрактов.

Переработка алюминия — устойчивый взгляд на производство

Одним из ключевых трендов алюминиевой отрасли сегодня является переработка вторичного алюминия. Этот процесс требует иного набора технологического оборудования: сепараторы, дробилки, печи для переплава и фильтры для удаления примесей. Переработка позволяет снижать энергозатраты на 95% по сравнению с добычей и производством первичного алюминия, что делает её экологически и экономически выгодной.

Современные заводы оснащены системами автоматической сортировки и контроля качества входящего лома, что улучшает выход готового материала. Кроме того, использование инновационных технологий плавки снижает потери металла и выбросы вредных веществ.

Переработка становится не только способом экономии ресурсов, но и важной составляющей социальной ответственности производителей и поставщиков алюминия, что востребовано на мировом рынке.

Таким образом, алюминиевая промышленность представляет собой комплексную технологическую цепочку, где каждый этап сопровождается специализированным оборудованием и инновациями. Для компаний, работающих в сфере производства и поставок, глубокое понимание этих процессов и технологий — залог успеха, надежности и конкурентоспособности на рынке.

Почему электролиз — самый энергозатратный этап производства алюминия?

Электролиз требует прохождения электрического тока через расплавленный электролит при высоких токах, что приводит к значительным затратам электроэнергии. По оценкам, до 40% расходов всего производства алюминия связаны именно с этим процессом.

Какое оборудование используется на этапе глинозёма?

Основные машины — автоклавы для химической обработки, мельницы для измельчения, сушилки и фильтр-прессы для удаления влаги. Еще критично оборудование для контроля химического состава и температуры.

Можно ли производить алюминий без переработки вторичного сырья?

Теоретически — да. Но с экономической и экологической точек зрения переработка вторичного алюминия необходима, поскольку значительно снижает энергозатраты и экологическую нагрузку.