Порошковая металлургия давно перестала быть нишей и прочно вошла в производство как один из ключевых методов получения металлических сплавов с уникальными свойствами. Современные технологии позволяют создавать материалы с заранее заданной микроструктурой, свойствами и формой, существенно расширяя возможности конструкторов и инженеров. Для предприятий, занятых производством и поставками, понимание того, как и где получают металлургические порошки — это не просто теория, а вопрос выбора надежного партнера и оптимизации бизнес-процессов.

Основные технологии получения металлических порошков

На сегодняшний день существует несколько принципиально разных способов получения металлических порошков, каждая из которых имеет свои плюсы и минусы. Выбор метода зависит от типа металла, требуемой чистоты, размера частиц и, конечно, конечной стоимости.

Наиболее распространенными технологиями являются:

- Атомизация (водой, газом, вакуумная)

- Механическое измельчение

- Химическое осаждение и восстановление

- Электролитическое осаждение

- Плазменное распыление

- Перемещение в паровой фазе (конденсация)

Атомизация занимает лидирующее место благодаря высокой производительности и возможности автоматически регулировать размер частиц. Особое внимание уделяется газовой и водяной атомизации. Газовая дает более мелкие и однородные частицы, но процесс более дорогой. Водяная быстрее, но с большим разбросом в размерах и агломератами.

Механическое измельчение – дешевый способ, широко используемый для тугоплавких и сложных сплавов. Минус: получаемый порошок часто содержит окалины и загрязнения, что требует дальнейшей очистки.

Атомизация: современный стандарт производства порошков

Атомизация – это процесс распыления расплавленного металла с последующим быстродействующим охлаждением и образованием мелких частиц. Существует несколько видов атомизации, которые применяются в зависимости от специфики металла и требуемых характеристик порошка.

Газовая атомизация предполагает воздействие струи инертного газа (аргон, азот) на капли расплава. Этот процесс обеспечивает высокое качество порошка — частицы имеют сферическую форму с широким контролем размера и низким содержанием оксидов. В промышленных масштабах газовая атомизация может производить сотни тонн порошка в месяц, что делает ее крайне привлекательной для крупных производителей.

Водяная атомизация выгодна с точки зрения себестоимости и скорости производства, однако форма частиц бывает неправильной, с острыми краями и микропустотами. Такие порошки применяются в тех случаях, когда трение и уплотнение не критичны, например, при изготовлении некоторых фрикционных материалов.

Механическое измельчение и его роль в порошковой металлургии

Механическое измельчение порошков (или шаровая мельница) является традиционным и широко распространенным способом подготовки порошков определенных марок. Процесс включает интенсивное воздействие вращающихся шаров на исходный металлический материал, приводя к его разрушению до частиц нужного размера.

Преимущество механического измельчения – дешевизна оборудования и возможность обработки тугоплавких материалов, которые сложно расплавить. Однако, порошки, полученные таким методом, часто имеют неправильную форму и содержат оксиды и другие загрязнения. Для очистки применяются различные методы, в том числе термическая и химическая обработка.

Весомо отметить, что измельчение часто комбинируется с другими способами получения — например, предварительный расплав и последующая механическая обработка дают порошки с уникальными свойствами, подходящими для высокотехнологичных задач.

Химические методы получения порошков: восстановление и осаждение

Химические технологии позволяют получать чистые и мелкодисперсные металлические порошки, важные для электротехнических и медицинских применений. Среди таких методов выделяются восстановление из оксидных или солевых соединений и химическое осаждение из растворов.

Восстановление водородом – классика в микро- и наноразмерных порошках железа и других металлов. Процесс заключается в превращении оксида металла в чистый металл под влиянием водорода. Важным параметром становится температура и скорость восстановления для контроля размера и агломерации частиц.

Химическое осаждение из растворов позволяет получать металлы с очень контролируемыми характеристиками, а также создавать композиции и сплавы, недоступные стандартными методами. Благодаря этим технологиям можно добиться порошков с высокой однородностью и интенсивной антиокислительной защитой.

Электролитическое получение металлических порошков

Электролиз – метод получения порошков на базе осаждения металла из электролитического раствора. Этот способ позволяет получить порошки с высокой чистотой и точно заданным химическим составом, что важно для узкоспециализированных отраслей: электроника, аэрокосмическая промышленность, медицина.

Процесс проводится в электролизерах с контролируемыми параметрами электрического тока и температуры растворителя. Чаще всего получают порошки из никеля, меди, серебра и других металлов.

Главные преимущества — узкая дисперсия, высокая чистота, возможность получить порошок с уникальными поверхностными свойствами. Среди основных минусов — низкая производительность, высокая себестоимость и необходимость тщательной подготовки сырья.

Плазменные технологии и конденсация паров металлов

Плазменное распыление и конденсация из паровой фазы — одни из самых современных и технологичных способов получения порошков. Здесь используются высокотемпературные плазменные источники, которые сжигают металлический или порошковый материал с образованием паров, которые затем быстро конденсируются в виде мельчайших частиц.

Плазменные порошки отличаются высокой чистотой, сферической формой и практически отсутствием дефектов. С их помощью получают материалы для аддитивного производства (3D-печать металлических деталей), аэрокосмических, военных и медицинских приложений.

Технология высокоинтенсивна, но требует серьезных инвестиций в оборудование, а также обладания квалифицированными кадрами для настройки и эксплуатации. Тем не менее, тенденция к 산업ному преобладанию порошков плазменного производства растет, так как они отвечают требованиям современных рынков и позволяют создавать новые материалы.

Оборудование и установки для производства металлических порошков

Ключевой элемент успеха производства порошков — это надежные, эффективные установки. Компании, работающие в сфере производства и поставок, должны разбираться в том, какое оборудование оптимально для конкретной технологии, и на какие параметры обращать внимание.

Средства атомизации включают распылительные установки с регулируемой подачей газа или воды, системы плавки и подачи сырья, установки для сбора и грануляции порошков. Для механического измельчения — шаровые мельницы с системой улавливания пыли и охлаждением.

Кроме того, существуют комплексы для химической и электролитической обработки с резервуарами для растворов, электролизерами, системами подачи восстановителей и очистки. Плазменные установки включают реакторы с плазменным горелком, системы конденсации и сбора порошка, системы фильтрации и классификации.

Параметры выбора оборудования — это удельная производительность, энергоэффективность, степень автоматизации, обеспечение экологической безопасности и возможность масштабирования. К примеру, для мелкосерийного производства выгодно использовать компактные установки, для крупносерийного — модульные линии с функцией непрерывного производства.

Требования к качеству порошков и методы контроля

Производство металлических порошков — не только про технологию, но и про контроль, который гарантирует попытки не прогореть при поставках. Качество порошков оценивается по ряду ключевых показателей: размер частиц, форма, чистота, распределение по размерам и смачиваемость.

Важным этапом является классификация порошка, обычно применяют ситовой анализ и лазерный анализ частиц. Кроме того, проводят химический анализ для определения содержания легирующих элементов и примесей. Для оценки формы и структуры поверхности применяют электронную микроскопию.

Крупнейшие потребители, такие как автомобильная и авиационная промышленность, устанавливают жесткие стандарты на соответствие порошка международным нормативам (например, ASTM, ISO). Поддержание этих стандартов — залог успешных поставок и партнерств.

Основные сферы применения металлических порошков и их влияние на производство

Металлургические порошки нашли применение практически во всех отраслях промышленности. Сплавы на их основе используются при изготовлении деталей с повышенными требованиями к прочности, износостойкости и термостойкости.

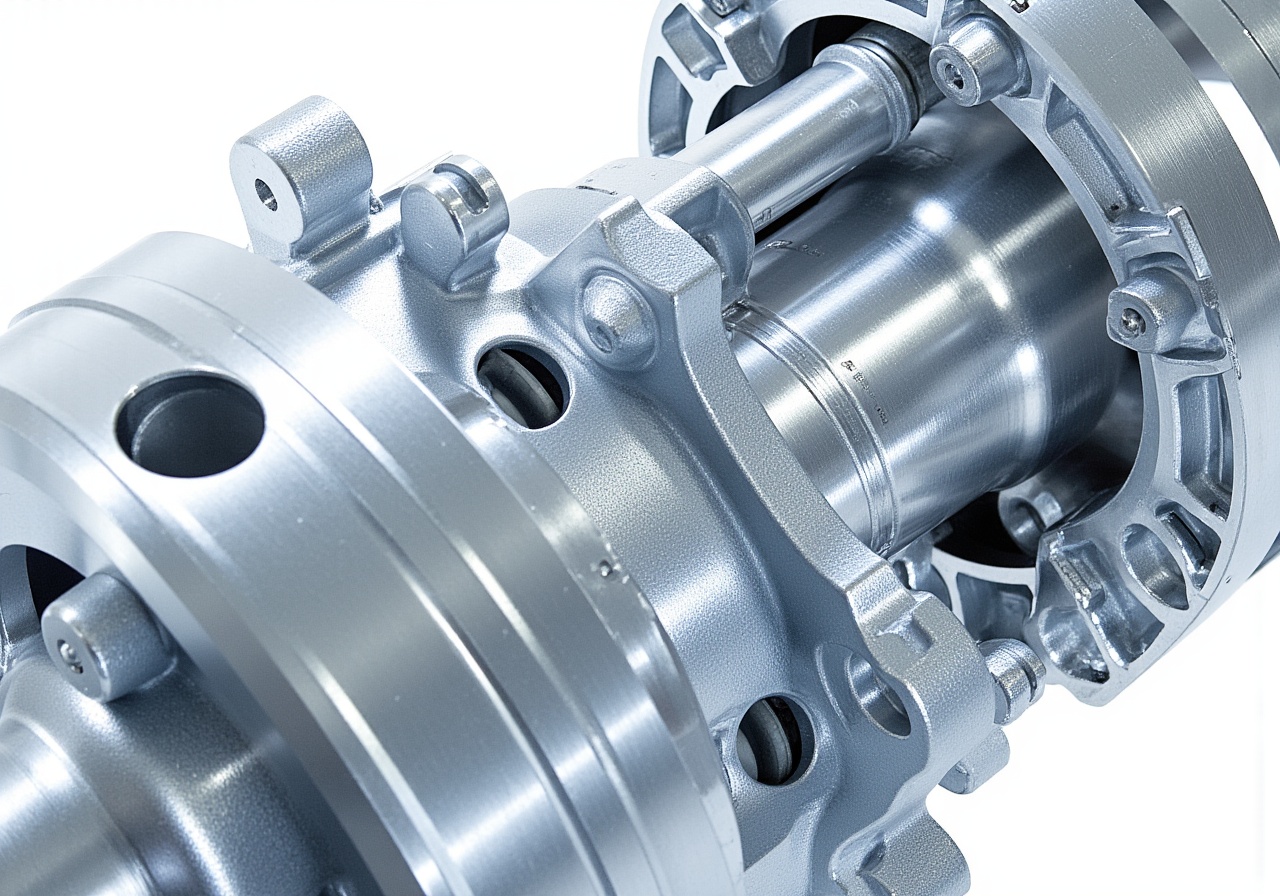

В автомобильном производстве порошковая металлургия позволяет изготавливать поршни, шатуны и шестерни с повышенным ресурсом и малым весом, что улучшает топливную эффективность и экологичность автомобилей. В авиации порошковые детали отвечают за устойчивость к экстремальным условиям эксплуатации.

Дополнительный тренд – использования порошков в 3D-печати. Это позволяет создавать сложные конструкции без дорогостоящих и долгих процессов обработки, существенно сокращая время и издержки производства.

Для компаний, занимающихся производством и поставками материалов, грамотное понимание ассортимента и технологий производства порошков открывает новые возможности для расширения товарного портфеля и удовлетворения запросов заказчиков самого высокого уровня.

Таким образом, технологии производства металлических порошков являются фундаментом современной металлургии и имеют огромное значение для индустрии производства и поставок. От грамотно выбранной технологии и надежности оборудования зависит качество конечной продукции и эффективность производственных процессов.

В: Какие порошки считаются наиболее универсальными для производства?

О: Обычно это порошки железа и его сплавов, так как они широко применяются в различных отраслях промышленности благодаря своей доступности и разнообразию свойств.

В: Можно ли получать порошки с заданной формой и размером на 100%?

О: Нет, всегда присутствует некоторый разброс по размерам и форме частиц, поэтому порошок классифицируют и сортируют, добиваясь минимизации отклонений.

В: Как влияет способ производства порошка на его стоимость?

О: Технология атомизации и плазменные методы дороже механического измельчения, но дают порошки с лучшими характеристиками, что оправдывает затраты при высокой добавленной стоимости конечного продукта.

Инновационные подходы к контролю качества порошков в металлургическом производстве

В современных условиях металлургического производства контроль качества порошков становится одной из ключевых задач для обеспечения высокой эффективности и конкурентоспособности конечной продукции. Современные технологии позволяют проводить не только визуальный и химический анализ частиц, но и оценивать их морфологию, распределение по размерам, а также внутреннюю структуру. Это критично, поскольку свойства порошка во многом определяют характеристики конечных изделий, таких как прочность, износостойкость и коррозионная стойкость.

Одним из наиболее прогрессивных методов контроля является использование лазерной дифракционной гранулометрии, которая позволяет быстро и с высокой точностью определить распределение частиц порошка по размерам. Помимо этого, к качественному анализу относятся рентгенофазовый анализ (РФА) для определения фазового состава и просвечивающая электронная микроскопия (ПЭМ) для изучения морфологии и дефектов частиц на микроскопическом уровне.

В промышленной практике также набирают популярность методы автоматизированного машинного обучения, которые интегрируют данные нескольких методов анализа и позволяют оперативно выявлять отклонения от заданных параметров порошков. Например, использование нейросетевых алгоритмов в сочетании с ПЭМ изображениями позволяет классифицировать частицы по формам и выявлять нежелательные аномалии, что существенно оптимизирует процессы сортировки и обработки порошков.

Экологические аспекты и энергосбережение в производстве металлических порошков

Производство металлических порошков зачастую связано с высоким потреблением энергии и выделением вредных выбросов, что вызывает необходимость внедрения технологий, направленных на снижение экологической нагрузки. Современное оборудование оснащено системами утилизации тепловой энергии и фильтрами для очистки газовых выбросов, что позволяет значительно уменьшить негативное воздействие на окружающую среду.

Особое внимание уделяется развитию методов порошкообразования с минимальным использованием химических реагентов и растворителей. Например, технологии атомизации с использованием инертных газов, таких как аргон или азот, снижают потребление энергии и исключают образование токсичных соединений. Более того, переход на замкнутые технологические циклы и переработку отходов производства значительно сокращает объём производственных отходов и улучшает экологическую обстановку на предприятиях.

Согласно исследованиям, включение энергосберегающих технологий в производство металлических порошков может сократить энергозатраты на 15–30%, что одновременно снижает себестоимость продукции и увеличивает её экологическую «чистоту». Это становится конкурентным преимуществом на рынке, особенно учитывая растущий спрос на «зеленые» технологии у конечных потребителей и производителей оборудования.

Роль автоматизации и цифровизации в современных установках для получения порошков

Автоматизация технологических процессов производства металлических порошков значительно повысила продуктивность и качество выпускаемой продукции. Внедрение систем управления на базе промышленных контроллеров (ПЛК) и SCADA-систем позволяет оперативно реагировать на изменения параметров процесса, обеспечивая стабильность характеристик порошков.

Цифровизация производственных линий также способствует интеграции с другими подразделениями предприятия, такими как отделы планирования, логистики и контроля качества. Благодаря этому появляется возможность мониторинга производственных данных в режиме реального времени и оперативного анализа производственных узлов, что способствует быстрому выявлению и устранению потенциальных проблем.

Применение концепций «Индустрии 4.0» в металлургии порошков ведет к созданию «умных» установок, способных самостоятельно оптимизировать режимы работы с помощью алгоритмов адаптивного управления. Это особенно важно при изготовлении порошков с особыми характеристиками, когда малейшие отклонения влияют на качество конечного продукта. Реальные примеры внедрения демонстрируют сокращение простоев оборудования до 20% и повышение выхода годной продукции на 10-15%, улучшая общую эффективность производства.

Практические советы по выбору и эксплуатации оборудования для производства порошков

При выборе оборудования для производства металлических порошков важно учитывать не только технические показатели самой установки, но и особенности эксплуатации, требования к сырью и конечной продукции. Одним из ключевых факторов является возможность гибкой настройки параметров процесса – температуры, давления, скорости подачи сырья, состава рабочей атмосферы и прочих.

Рекомендуется отдавать предпочтение установкам с модульной архитектурой, которые позволяют расширять функциональные возможности без полной замены оборудования. Это снижает капитальные затраты при масштабировании производства и упрощает внедрение новых технологий. Кроме того, важна возможность интеграции с системами автоматического контроля качества и планирования, что обеспечивает прозрачность и управляемость процесса.

При эксплуатации установка должна сопровождаться регулярным техническим обслуживанием и калибровкой контрольных систем. Практика показывает, что несвоевременное обслуживание увеличивает вероятность выхода оборудования из строя и ухудшения качества порошков. Специалистам рекомендуется вести журнал технологических параметров и контролировать отклонения, что позволяет выявлять причины сбоев еще на ранних стадиях и предотвращать серьезные простои.

Перспективные направления развития технологий получения металлических порошков

Сегодня научно-технический прогресс стремительно меняет облик металлургии порошков. Особое внимание уделяется разработке новых методов получения порошков с заданными характеристиками и высокой степенью однородности. К таким инновациям относятся технологии механохимического синтеза, селективного лазерного плавления и электрохимического осаждения, которые позволяют получать специфические структуры с улучшенными эксплуатационными свойствами.

Развитие аддитивных технологий (3D-печать из металлических порошков) стимулирует спрос на порошки с узкими характеристиками зерен и повышенной чистотой. В ответ металлургические предприятия совершенствуют установки, внедряют новые режимы атомизации и методы постобработки порошков, такие как классификация, агломерация и просеивание. При этом активное использование искусственного интеллекта и больших данных способствует быстрому развитию технологий и оптимизации производственных процессов.

В ближайшие годы можно ожидать создания более компактных, энергоэффективных и экологичных установок для производства металлических порошков, которые будут интегрированы в цифровые заводы с полной автоматизацией всех стадий. Это не только расширит возможности металлургической отрасли, но и позволит значительно увеличить качество и разнообразие продукции, открывая новые сферы применения металлических порошков в промышленности.