Производство проволоки — это ключевой этап в цепочке создания металлических изделий, используемых в самых разных сферах — от строительства и машиностроения до электронной промышленности и ювелирного дела. Сердцем этого процесса являются специальные станки, обеспечивающие необходимое качество, технические характеристики и производительность. Понимание конструкции и принципа работы станов для производства проволоки помогает не только операторам, но и менеджерам по закупкам и производственным планировщикам делать грамотный выбор оборудования, оптимизировать производство и снижать издержки.

В данной статье мы подробно рассмотрим основные виды станов, их устройство и эксплуатационные особенности, а также тонкости работы с ними. Будем разбирать, как современная техника влияет на качество конечного продукта и эффективность производственного цикла.

Основные виды станков для производства проволоки

Производство проволоки предполагает использование нескольких видов станков, важно понимать их различия и предназначение. Основными станками считаются волочильные станы, станы для протяжки, а также многопреднатяжные и редукционные станы. Каждый тип техники выполняет важную функцию в процессе уменьшения диаметра заготовки и придания ей требуемых механических свойств.

Волочильные станы — наиболее распространенный тип оборудования, который позволяет тянуть проволоку через специальные фильеры (матрицы), уменьшая диаметр с точностью до микрона. Протяжные станы, в отличие от волочильных, работают по принципу вытягивания металла, сохраняя высокую скорость производственного процесса. Многопреднатяжные системы используются в случаях, когда необходима постепенная поэтапная обработка изделия, а редукционные станы способны работать с максимально твердыми металлами, обеспечивая стабильность геометрии проволоки.

Помимо вышеперечисленных, существуют специализированные модификации станков с автоматизированным контролем, управляемые ЧПУ-системами, что позволяет достичь высокого уровня точности и минимизировать потери сырья.

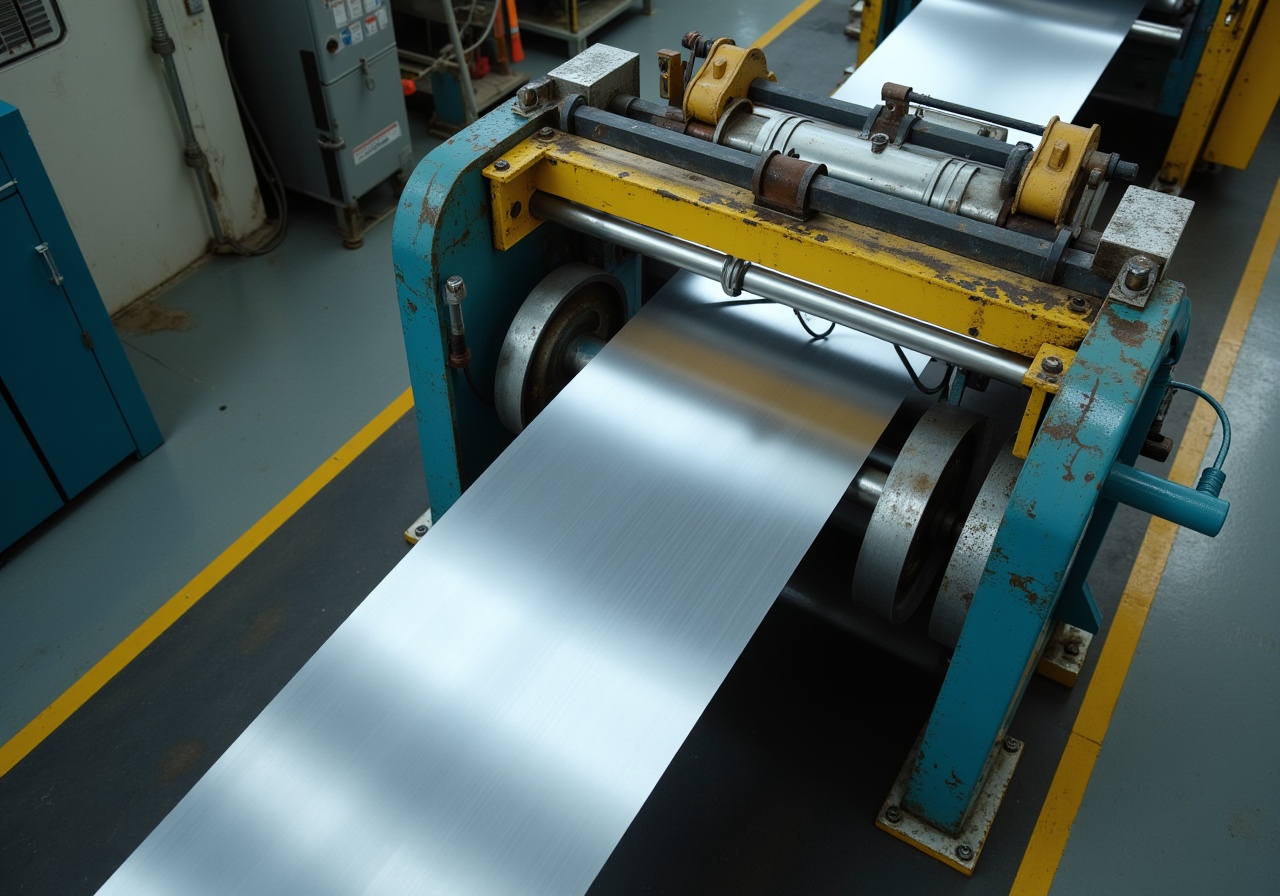

Конструкция волочильных станов: детали и функции

Волочильный стан представляет собой сложный комплекс механизмов, основой которого являются чугунная или стальная рама, обеспечивающая жесткость установки и устойчивость при работе. Главным элементом является волочильная бабка — узел с приводным барабаном, на который наматывается готовая проволока после прохождения через фильеры. Фильеры — это сменные металлические пластины с отверстиями определенного диаметра, через которые и тянется металл.

В состав волочильного стана входят также натяжные устройства, тальковые или масляные смазочные системы, устройства охлаждения и контроля диаметра. Благодаря этим компонентам обеспечивается равномерное давление во время волочения, предотвращается перегрев проволоки и износ фильер. Двигатель и редуктор задают скорость движения заготовки, при этом современные станки часто снабжены системами обратной связи, поддерживающими постоянное усилие натяжения.

Еще одним важным элементом является механизм подачи проволоки — роликовый подающий аппарат, который обеспечивает стабильную подачу исходного сырья к фильерам. Все компоненты объединены в автоматическую систему управления, позволяющую оптимизировать производительность и повышать качество продукции.

Принцип работы волочильного станка и его технологические особенности

Принцип работы волочильного станка основывается на протягивании металлической проволоки через фильеры меньшего диаметра. При этом происходит пластическая деформация металла, в результате которой уменьшается поперечное сечение изделия и улучшаются механические характеристики за счет выравнивания кристаллической структуры.

Процесс начинается с подачи исходной заготовки, которая предварительно очищается и смазывается специальными талькообразными или масляными средствами, уменьшающими трение. Следующим этапом является прохождение проволоки через систему фильер, расположенных одна за другой в последовательности, где каждый последующий отверстие меньше предыдущего. Таким образом достигается плавное снижение диаметра с минимальными внутренними напряжениями и риском разрушения изделия.

Особое внимание уделяется контролю температуры: при растяжении проволока нагревается, и если процесс не охлаждать, это чревато дефектами. Поэтому в станках встроена система водяного охлаждения, иногда с форсунками, направляемыми непосредственно на проволоку. Все эти меры позволяют производить изделия высоко качества с высокой скоростью, что особенно важно при массовом производстве.

Роль автоматики и систем управления в работе станов для проволоки

Современные производства стремятся максимально автоматизировать процесс изготовления проволоки, и для этого используются системы ЧПУ и специализированное программное обеспечение. Это позволяет добиться высокой точности процесса и минимизировать участие человека, снизить брак и оптимизировать расход материалов.

Системы управления контролируют множество параметров: скорость подачи проволоки, усилие тяги, температуру, состояние фильер и натяжение проволоки. В случае отклонений от заданных режимов автоматика корректирует процесс или останавливает производство для предотвращения дефектов. Также есть системы визуального и измерительного контроля, которые автоматически оценивают диаметр и качество поверхности, обеспечивая постоянство параметров продукции.

Применение современных технологий позволяет рассчитывать оптимальную последовательность волочения, проводить диагностику оборудования и прогнозировать износ фильер и других деталей. Это выгодно не только с точки зрения контроля качества, но и экономически — снижает простой станков и потребность в ремонтах.

Технические характеристики и параметры станов для производства проволоки

При подборе оборудования важно учитывать технические характеристики станов, так как они определяют функциональные возможности и совместимость с производственной задачей. Основные параметры включают диаметр исходной заготовки, минимальный и максимальный диаметр готовой проволоки, скорость волочения, мощность электродвигателя и тип используемой смазки.

К примеру, станки средней мощности предназначены для производства проволоки диаметром от 0.2 до 3 мм и способны работать на скоростях до 20 м/с, что позволяет выпускать до 10 тонн продукции в сутки. Тяжелые промышленные установки обрабатывают диаметры до 10 мм с мощностью электродвигателя свыше 150 кВт и имеют увеличенный ресурс фильер.

Производители часто выпускают модели с возможностью интеграции в линию автоматического контроля и маркировки, что позволяет вести не только физическую обработку, но и бухгалтерию выпускаемой продукции. Это значительно облегчает ведение учета и логистики на крупных производствах с большим объёмом заказов.

Обслуживание и эксплуатация станков: советы и рекомендации

Правильное обслуживание станков для производства проволоки влияет на срок их службы и качество конечной продукции. Первое — регулярная проверка состояния фильер — самая уязвимая часть оборудования. Износ матриц приводит к ухудшению качества поверхности, увеличению брака и простоям. Поэтому фильеры должны заменяться или шлифоваться вовремя.

Еще одна важная практика — поддержание системы смазки в исправном состоянии и использование только рекомендованных материалов. При сухом трении возрастает нагрузка на двигатель и увеличивается теплообразование, что негативно сказывается на качестве изделия и ресурсе оборудования.

Периодическое техническое обслуживание, включая проверку натяжения ремней, состояние подшипников и уровня охлаждающей жидкости, поможет избежать внеплановых остановок. Также рекомендуется обучать персонал не только работе с станком, но и правилам безопасной эксплуатации, что снижает риск аварий и выходов из строя техники.

Современные тенденции и инновации в развитии станков для производства проволоки

Сфера производства проволоки развивается стремительно, и одним из ключевых трендов стало внедрение цифровых технологий и «умных» систем управления. Такие станки оснащаются сенсорами, способными в реальном времени мониторить состояние оборудования и предсказывать неисправности с помощью искусственного интеллекта.

Помимо этого, широко развивается концепция энергоэффективности — современные приводы и электронные контроллеры оптимизируют энергопотребление, снижая эксплуатационные затраты. Все чаще встречаются установки, совмещающие в себе этапы подготовки сырья, волочения, термообработки и контроля качества, что значительно сокращает операционные циклы.

Другой важный аспект — применение новых материалов для фильер и механизмов станков, например, сверхпрочностных сплавов и покрытий, увеличивающих срок службы оборудования и улучшающих качество производства даже при экстремальных режимах работы.

Таким образом, понимание устройства, принципа работы и основных возможностей станков для производства проволоки позволяет не просто наладить производство, а сделать его максимально эффективным и экономичным. Современные технологии автоматизации, высокоточные компоненты и качественное обслуживание обеспечивают стабильный выход продукции, отвечающей самым жестким требованиям потребителей.

Современные материалы и технологии в конструкции станов для проволоки

Развитие материалов и технологий производства оказывает существенное влияние на конструкцию станов для проволоки. Современные производители все чаще используют высокопрочные сплавы, специальные композиты и полимерные материалы для изготовления рабочих элементов оборудования. Это позволяет значительно увеличить срок службы станков, повысить их надежность и уменьшить эксплуатационные затраты.

Например, рабочие валики и направляющие часто изготавливают из инструментальной стали с добавлением хрома, ванадия и молибдена, что обеспечивает высокую износостойкость поверхности при контакте с проволокой. Кроме того, применение покрытий на основе нитрида титана (TiN) или карбида кремния (SiC) улучшает скольжение и снижает трение, уменьшая вероятность повреждения покрова проволоки и усталостных трещин.

Использование таких передовых материалов дает значительную экономическую выгоду: снижая время простоя оборудования на ремонт и минимизируя отходы из-за брака, заводы могут увеличить производительность и сократить себестоимость продукции.

Автоматизация и цифровизация процессов на становах

Современные становы для производства проволоки все активнее оснащаются системами автоматизации и цифрового контроля, что позволяет повысить качество и стабильность технологического процесса. Внедрение программируемых логических контроллеров (ПЛК), систем датчиков и камер наблюдения обеспечивает непрерывный мониторинг параметров прокатки в реальном времени.

Примером такой автоматизации являются системы, которые контролируют температуру, натяжение проволоки, скорость подачи и степень деформации с помощью датчиков, встроенных на ключевых этапах обжатия. Информация передается на центральный компьютер, где производится анализ и при необходимости корректировка режимов работы станка.

В результате уменьшается влияние человеческого фактора, снижается количество брака и повышается безопасность работы персонала. Эксперты отмечают, что автоматизированные линии способны повысить производительность на 20–30%, а вместе с этим улучшить качество конечного продукта, что особенно важно для высокоточных и ответственных применений проволоки — например, в авиастроении, электронике или медицине.

Практические рекомендации по выбору и эксплуатации станов

Выбор станов для производства проволоки должен базироваться на ряде ключевых факторов, исходя из которых предприятия могут оптимально подобрать оборудование под свои производственные задачи. В первую очередь обращают внимание на тип и диаметр проволоки, требуемую производительность, уровень автоматизации и возможности дополнительного оснащения.

Рекомендуется выбирать становы с возможностью плавной регулировки скорости и давления прокатки. Это позволяет не только обеспечить соответствие техническим характеристикам проволоки, но и адаптироваться к изменению требований заказчиков или к особенностям применяемого сырья. Параметры, такие как натяжение проволоки и температура прокатки, должны эффективно контролироваться для исключения дефектов — например, трещин или ссадин.

Помимо этого, важно обеспечить регулярное техническое обслуживание станков с четким графиком профилактических мероприятий. Среди наиболее критичных операций — проверка состояния валков, смазка узлов трения и замена изношенных деталей. Внедрение системы диагностики позволяет выявить надвигающиеся неполадки и избежать дорогостоящих поломок, вызывающих остановку производства.

Примеры из практики: оптимизация процессов и экономия ресурсов

На производстве «Проволока-Инвест» (условное название) был внедрен модернизированный станов с автоматической системой контроля натяжения и температуры проволоки. Ранее выпуск брака составлял около 5% всей продукции, что приводило к значительным расходам на утилизацию и переделку.

После замены старого оборудования и интеграции цифровой системы удалось снизить этот показатель до 1,2%. Экономия на сырье, электричестве и ремонте составила более 15% годового бюджета цеха. Кроме того, повысилась стабильность размеров и характеристик проволоки, что позволило расширить рынок сбыта и выйти на новые сегменты, требующие повышенных стандартов качества.

Другой пример — компания, специализирующаяся на производстве пружинной проволоки. Там было решено установить систему непрерывного обучения операторов станков с применением VR-технологий для отработки навыков управления и диагностики оборудования в виртуальной среде. Это позволило снизить количество ошибок и повысить скорость переналадки станков, что повысило общую производительность на 12%.

Обзор перспектив развития станов для производства проволоки

В ближайшие годы стоит ожидать дальнейшего развития станков через интеграцию искусственного интеллекта, роботизации и Интернета вещей (IoT). Такая «умная» техника сможет самостоятельно анализировать показатели и прогнозировать износ деталей, подстраиваться под изменяющиеся условия производства и даже рекомендовать оптимальные режимы работы в автоматическом режиме.

К тому же, растущие требования к экологичности и энергоэффективности будут стимулировать разработку систем по утилизации отходов, сокращению энергопотребления и повышению экологической безопасности производства. Уменьшение количества брака и повышение качества продукции станет важным вкладом в экономию ресурсов и снижение негативного воздействия на окружающую среду.

Безусловно, развитие цифровых двойников — виртуальных моделей станов, которые параллельно имитируют реальную работу оборудования — также найдет применение в производстве проволоки. Это позволит осуществлять тестирование новых режимов без остановки станков и проводить обучение персонала на более высоком уровне подготовки.

Заключение: интеграция знаний и технологий для повышения эффективности

Подводя итог, можно сказать, что эффективность станков для производства проволоки напрямую связана с правильным сочетанием современных материалов, автоматизации, качественного обслуживания и грамотного управления процессом. Включение новых технологий позволяет не только повысить выработку и качество продукции, но и обеспечить устойчивое развитие производств в условиях постоянно меняющихся рыночных требований.

Производственные компании, которые последовательно инвестируют в модернизацию и внедрение инноваций, получают очевидное конкурентное преимущество и снижают риски технологических простоев. Таким образом, оснащение и совершенствование станов становится ключевым фактором для обеспечения экономической стабильности и ростового потенциала в отрасли производства проволоки.