В доменном производстве одним из ключевых факторов, обеспечивающих стабильность и эффективность процесса выплавки чугуна, является использование качественных огнеупоров. Эти материалы одновременно служат надежной защитой оборудования и способствуют оптимизации технологических операций, снижая потери и издержки. С учетом экстремальных температур и агрессивных химических условий, которым подвергается футеровка доменных печей, выбор и правильное применение огнеупоров становится отдельной наукой с мощной отраслевой базой знаний.

В данной статье рассмотрим классификацию огнеупоров, особенности их состава, свойства, а также практические примеры и современные тенденции в области применения огнеупорных материалов в доменном производстве. Это позволит производственным и поставочным компаниям повысить эффективность эксплуатации оборудования и оптимизировать закупочные решения.

Основные типы и классификация огнеупорных материалов в доменном производстве

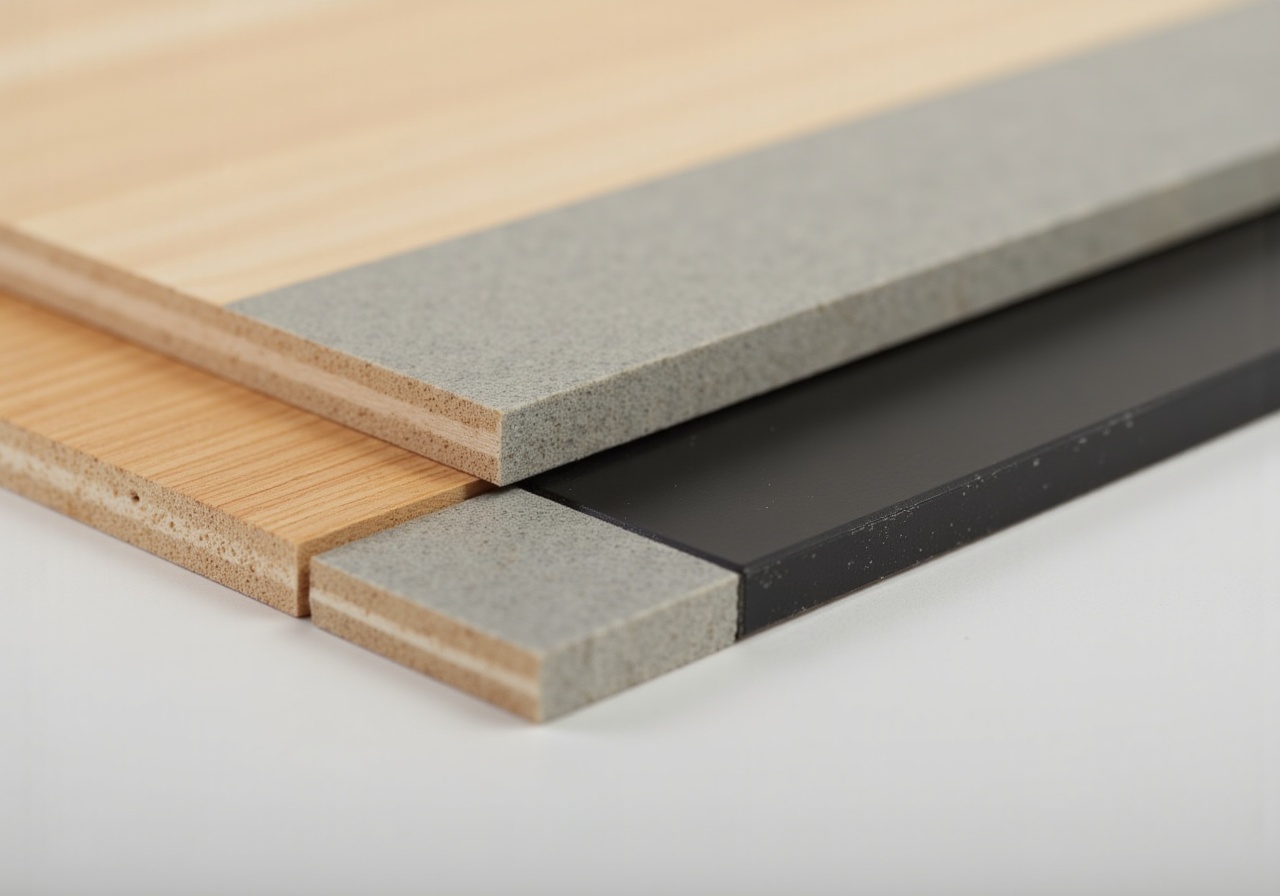

Начнем с основ. Огнеупоры принято классифицировать по нескольким критериям: химическому составу, способу производства, зерновому составу, а также назначению в печи. Для доменного производства крайне важны три основные группы огнеупоров — глиноземистые, магнезиальные и карбонатные.

Глиноземистые огнеупоры характеризуются высоким содержанием оксида алюминия (Al2O3), порой до 80% и выше. Они отлично выдерживают высокие температуры и обладают высокой стойкостью к термохимическому воздействию шлаков — веществ, образующихся при плавке. Благодаря этим свойствам их используют в рациональных зонах печи, прилегающих к зоне нагрева и зоне шлака.

Магнезиальные огнеупоры основаны на оксиде магния (MgO). Они проявляют высокую коррозионную стойкость в присутствии высокощелочных шлаков, которые часто встречаются в доменном производстве. Магнезиальные огнеупоры особенно ценятся за способность работать при температурах до 2000 °C, что делает их незаменимыми в самой горячей глазури доменной печи — в зоне горна.

Карбонатные огнеупоры или углеродистые, как их еще называют, содержат углерод в форме графита. Их ключевое преимущество — высокая термостойкость и устойчивость к химическому воздействию, а также низкий коэффициент теплового расширения. Они чаще всего применяются в сочетании с другими типами огнеупоров, обеспечивая сопротивляемость к ошлаковыванию и растрескиванию футеровки.

По способу изготовления огнеупоры также делят на прессованные с последующим обжигом, литые и формованные. Каждый способ определяет структуру материала и его эксплуатационные характеристики внутри доменной печи. Для каждой зоны печи подбирается оптимальный тип огнеупора с учетом нагрузок и агрессивных сред.

Физико-химические свойства огнеупоров и их значение для доменного производства

Качественный огнеупор — это не просто жаропрочный кирпич, его характеристики напрямую влияют на сохранность печи и эффективность плавки. Рассмотрим основные показатели, на которые обращают внимание специалисты в производстве и поставках.

Предел прочности при сжатии — одна из главных механических характеристик. В процессе эксплуатации печь подвергается значительным нагрузкам, поэтому материал должен выдерживать не только термические воздействия, но и физическое давление грузов и шлаков.

Термостойкость отражает способность материала сохранить форму и свойства при воздействии высоких температур, достигающих в доменных печах свыше 1700°C. От этого напрямую зависит долговечность футеровки и частота ремонта.

Химическая стойкость — поглегал важный параметр в условиях контакта с агрессивными шлаками и газами. Например, магнезиальные огнеупоры обладают высокой устойчивостью к карбонатному шлаку, тогда как глиноземистые лучше подходят для силікатных сред.

Удельная плотность и пористость влияют на теплопроводность и устойчивость к термическим ударам, что крайне важно при резких изменениях температуры, как это бывает во время запуска и остановки печи. Излишняя трещиноватость или высокая пористость приводят к ускоренной деградации материала.

Приведём пример: на одном из заводов крупного металлургического холдинга внедрение магнезиальных огнеупоров с улучшенной термической стойкостью позволило увеличить межремонтный период на 30%, что значительно снизило простои и сопутствующие убытки.

Зоны доменной печи и требования к огнеупорам в каждой из них

Доменная печь — это сложное термическое оборудование, разделенное на несколько функциональных зон, каждая из которых предъявляет свои требования к огнеупорам.

Зона горна — самая горячая, где температура достигает пиковых значений, около 2000°C. Здесь необходимо использовать огнеупоры с высочайшей термостойкостью, чаще всего магнезиального типа с добавлением карбонатных материалов. Материалы должны выдерживать экстремальные термические и механические нагрузки, а также агрессивное шлакопроизводство.

Изолирующая зона — промежуточная область между горном и шахтой печи. Здесь температуру легче контролировать, поэтому используются материалы с удельной плотностью среднего уровня, обладающие хорошей теплоизоляцией, чтобы минимизировать теплопотери и увеличить энергоэффективность процесса.

Шахтная часть — основания печи, где температура заметно ниже (около 1200-1400°C), но возрастают механические нагрузки от веса шихты и продукции. Здесь применяют более прочные огнеупоры с высоким пределом прочности и стабильностью к химическому воздействию углерода и оксидов железа.

Таблица ниже наглядно отображает основные типы огнеупоров и их применимость по зонам печи:

| Зона печи | Основные требования | Тип огнеупора | Температура, °C |

|---|---|---|---|

| Зона горна | Максимальная термостойкость и коррозионная стойкость, термические удары | Магнезиальные, карбонатные огнеупоры | 1800-2000 |

| Изолирующая зона | Теплоизоляция, средняя механическая прочность | Глиноземистые огнеупоры с добавками | 1500-1800 |

| Шахта | Высокая прочность, стойкость к механическим нагрузкам | Глиноземистые огнеупоры, иногда с углеродистыми добавками | 1200-1400 |

Эта классификация помогает поставщикам выбирать ассортимент продукции, а производителям — оптимизировать эксплуатацию и планировать своевременную замену футеровки.

Производственные технологии и инновации в изготовлении огнеупоров для доменных печей

Современное производство огнеупоров — это высокотехнологичный процесс, включающий несколько стадий, от отбора сырья до контроля готовой продукции. Основные технологии — это формование (прессование), литье и напыление, часто с последующим высокотемпературным обжигом.

В последнее время активное развитие получили технологии микроспекания, позволяющие создавать огнеупоры с улучшенной зернистой структурой и повышенной плотностью. Это значительно улучшает механические характеристики и стойкость к шлакам. Также широко применяются добавки карбида кремния, оксидов редкоземельных элементов, что повышает термостойкость и износостойкость материалов.

Экологический аспект тоже не остается без внимания: производители переходят на более чистые технологии, минимизируя выбросы пыли и токсичных веществ, используя вторичные материалы, например, переработанные слитки и мелочь от огнеупорных изделий.

Пример из практики: один из крупных производителей огнеупоров внедрил автоматизированную систему контроля качества, основанную на компьютерной томографии образцов, что позволило снизить дефектность продукции на 15%, а также лучше прогнозировать срок службы изделий.

Критерии выбора огнеупорных материалов при закупках и работа с поставщиками

Понимание классификации и свойств — лишь половина дела. Не менее важно уметь грамотно выстраивать сотрудничество с поставщиками огнеупоров и учитывать при закупках целый ряд факторов.

Первое — квалификация поставщика и наличие сертификатов качества. От этого напрямую зависит, сможете ли вы рассчитывать на стабильность свойств материала и его соответствие заявленным характеристикам.

Второе — техническая поддержка и сервис. Многие поставщики предлагают не просто продукцию, но и консультации по выбору и применению, проводят обучение сотрудников, помогают с логистикой и складированием.

Третье — экономическая составляющая. Конечно, цена всегда важна, особенно при больших объемах закупок, но экономия на огнеупорах чревата преждевременными поломками печи и остановками производства, что в итоге оборачивается значительными убытками.

Четвертое — возможность индивидуального производства материалов с учетом конкретных требований заказчика. Многие заводы предлагают создание составов под конкретные условия эксплуатации, что позволяет повысить ресурс футеровки и снизить издержки.

В итоге, рациональный выбор и длительное сотрудничество с надежными поставщиками огнеупоров — это залог стабильности доменного производства и снижения рисков, связанных с ремонтом и простоем оборудования.

Технические аспекты монтажа и эксплуатации огнеупорных материалов в доменных печах

Монтаж огнеупоров — серьезная техническая задача, от качества которой зависит весь последующий срок службы печи. Речь идет о правильном подборе и подготовке основания, соблюдении технологии укладки, контроле за температурным режимом при первых запусках.

Например, большое значение имеет равномерность прокладки материалов, минимизация пустот и трещин, которые могут стать очагами разрушения. Используются различные связующие составы и методы спекания для улучшения адгезии.

Обязательна фаза прогрева новой футеровки с постепенным повышением температуры, чтобы избежать термических ударов, а также регулярный мониторинг состояния огнеупоров во время эксплуатации с помощью термоматериалов и неразрушающего контроля (ультразвуковая дефектоскопия, эндоскопия).

Соблюдение этих требований позволяет продлить межремонтный период, снизить аварийные ситуации и оптимизировать расходы на содержание доменной печи.

Экономические и экологические аспекты использования огнеупоров

Огнеупоры — это не только технический, но и экономический ресурс производства. Высокое качество материалов позволяет минимизировать не только затраты на ремонт и простой, но также снизить расход топлива за счет повышения теплозащиты печи.

Например, тщательный анализ показал, что применение современных магнезиальных огнеупоров с повышенной плотностью позволяет снизить энергоемкость печи до 5-7%, что на масштабах крупного металлургического предприятия обходится в сотни тысяч долларов экономии ежегодно.

С точки зрения экологии, правильный выбор и утилизация огнеупоров также играют роль. Некоторые типы материалов можно перерабатывать, снижая объемы отходов. Кроме того, современные производственные технологии огнеупоров учитывают экологические нормы и стандарты, уменьшая токсичность и пыль при эксплуатации.

Перспективы развития и новые материалы в области огнеупоров для доменного производства

Технологии не стоят на месте, и вместе с ростом требований к эффективности доменного производства развивается и рынок огнеупоров. Текущие тренды направлены на создание самовосстанавливающихся материалов, способных «закрывать» микротрещины самостоятельно, и композитных огнеупоров с улучшенными физико-химическими характеристиками.

Актуальны разработки на основе нанотехнологий и материалов с функциональными покрытиями, которые существенно повышают стойкость к агрессивным средам при одновременном снижении веса и толщины футеровки.

Еще один интересный вектор — цифровизация процессов контроля и прогнозирования службы огнеупоров, использование искусственного интеллекта для анализа состояния печи и планирования ремонтных работ.

Для компаний в сфере производства и поставок это открывает новые возможности для расширения ассортимента, повышения качества сервиса и внедрения инноваций, способных существенно повысить конкурентоспособность на рынке.

Таким образом, понимание классификации огнеупоров, их свойств и современных тенденций в применении является неотъемлемой частью эффективного доменного производства. Комплексный подход к выбору, закупкам и эксплуатации огнеупорных материалов позволяет существенно снизить производственные риски, снизить затраты и повысить устойчивость металлургического процесса в целом.

В: Какие огнеупоры лучше всего подходят для самой горячей зоны доменной печи?

О: В зоне горна рекомендуются магнезиальные и карбонатные огнеупоры, так как они выдерживают температуры до 2000°С и обладают высокой коррозионной стойкостью к агрессивным шлакам.

В: Почему важен контроль качества огнеупоров при закупках?

О: От качества огнеупоров зависит срок службы футеровки и стабильность работы печи, низкокачественные материалы приводят к преждевременным поломкам и увеличению простоев.

В: Какие инновации сейчас в тренде при производстве огнеупоров?

О: Самовосстанавливающиеся материалы, композиты с нанодобавками и цифровой контроль состояния футеровки с использованием ИИ — вот основные направления.

В: Можно ли перерабатывать остатки огнеупоров?

О: Некоторые типы огнеупоров допускают повторное использование и переработку, что снижает отходы и улучшает экологическую составляющую производства.

Особенности монтажа и обслуживания огнеупоров в доменных печах

Правильный монтаж огнеупоров напрямую влияет на эффективность доменного производства. Недостаточно просто выбрать качественные материалы — важно обеспечить плотное прилегание изделий и минимизировать зазоры, чтобы избежать преждевременного износа из-за термического расширения.

Регулярное обслуживание и систематический контроль состояния огнеупоров позволяют продлить срок службы печей и снизить простой оборудования. В практике успешных заводов применение неразрушающего контроля, например, ультразвукового или тепловизионного, помогает своевременно выявлять разрушения и трещины.

Также важно учитывать вероятность химического взаимодействия огнеупоров с шлаками и газами. Для снижения агрессивного воздействия часто используют специальные покрытия или комбинируют разные типы огнеупоров, что оптимизирует их эксплуатацию и повышает надежность доменных печей.