Огнеупоры — сердце любой термической установки, неизменный спутник крупных промышленных производств. Без грамотного подбора и качественной футеровки печей, работающих в экстремально высоких температурах, любые процессы могут застопориться из-за преждевременного выхода из строя оборудования. В частности, для металлургии, цементной промышленности, стекольного производства и химического производства ключевое значение имеет не просто наличие огнеупоров, а именно их правильная классификация и методичный выбор по ряду параметров. Ниже мы разберёмся, как классифицировать огнеупоры, какие виды существуют, и почему так важно учитывать технологию производства и особенности эксплуатации при подборе материалов для футеровки печей.

Статья адресована и менеджерам по закупкам, и технологам предприятий, и даже проектировщикам, которые хотят понять, на какие огнеупоры ориентироваться в разных режимах работы оборудования. Уверены, что после прочтения вы получите не только базовые знания, но и практические инструменты для оптимального выбора огнеупоров с учётом специфики производства.

Основные типы огнеупоров и их химический состав

Сегодня ассортимент огнеупоров настолько широк, что без чёткой классификации легко запутаться. В основе классификации чаще всего лежит химический состав материала, который определяет его ключевые свойства: тугоплавкость, химическую инертность, механическую прочность.

Основные группы огнеупоров по химическому составу:

- Кислые огнеупоры: выше 90% SiO2 (кварц, кремнезём) — например, шамоты, кварцевые пески.

- Основные огнеупоры: обогащены оксидами MgO, CaO (магнезит, доломит).

- Амфотерные (смешанные) огнеупоры: содержат Al2O3, FeO, Fe2O3 (например, корунд, алюмосиликатные шамоты).

- Щелочные огнеупоры: с повышенным содержанием оксидов щелочных металлов — встречаются значительно реже и в узкоспециализированных сферах.

Кислые огнеупоры хорошо устойчивы к кислым средам, например, оксидам кремния, но они менее устойчивы к щелочным средам. Основные огнеупоры, напротив, устойчивы к щелочным средам, но боятся кислот. Амфотерные огнеупоры среднеустойчивы к большинству агрессивных сред, благодаря сбалансированному составу.

Например, в металлургии для футеровки доменных печей часто применяют магнезитовые огнеупоры — их устойчивость к шлакам и щелочным средам ценится выше всего. Для стеклозаводов при производстве боросиликатного стекла подходят огнеупоры с высоким содержанием алюмосиликатов. Есть разница и в условиях эксплуатации: кислые окислительные среды или восстановительные атмосферы требуют различных составов.

Классификация огнеупоров по технологии производства

Технологическая составляющая определяет фазовый состав, структуру и, соответственно, эксплуатационные свойства огнеупоров. В промышленности применяют следующие основные методы производства:

- Обжиг: классический способ превращения предварительно сформованного огнеупора в твердый, прочный материал. Используется при производстве шамотов.

- Спекание: метод получения плотных огнеупоров с минимальной пористостью. Подходит для изготовления корундовых и магнезитовых плит.

- Изготовление вибродавлением: при котором порошок уплотняется вибрацией и давлением без существенного нагрева, изготавливаются различные полуфабрикаты.

- Литье: реже — производится расплавленных огнеупоров из силикатных и стеклянных материалов.

Технология напрямую влияет на микроструктуру и пористость, а значит — на теплопроводность, прочность и износостойкость. К примеру, огнеупоры, полученные методом спекания, имеют высокую плотность и минимальную влагопоглощаемость, что продлевает ресурс футеровки.

Также стоит отметить, что современные технологии формовки (например, использование автоклавного твердения у шамотов) позволяют получить огнеупоры с улучшенными механическими характеристиками без существенного удорожания. Производственные технологии меняются, и выбрать стоит не просто «классический» огнеупор, а оценивать его по совокупности свойств, определяемых именно технологией изготовления.

Технические характеристики огнеупоров: температурные режимы и теплопроводность

При выборе огнеупоров для футеровки печей невероятно важно учитывать, какой температурный режим будет в рабочей зоне. Температурный предел эксплуатации огнеупоров может отличаться более чем в два раза, а неправильный выбор грозит катастрофическими последствиями — от потери теплоизоляционной способности до разрушения самого футеровочного слоя.

Основные технические характеристики, которые обязательно нужно брать во внимание:

- Температура плавления: максимальная температура, при которой огнеупор сохраняет структуру.

- Рабочая температура: диапазон, в котором материал можно использовать без потери свойств.

- Теплопроводность: влияет на энергозатраты, так как от способности материала сохранять тепло зависит эффективность печи.

- Механическая прочность: сопротивляемость к нагрузкам при высоких температурах.

Например, шамотные огнеупоры обычно выдерживают до 1600 °C, магнезитовые — до 2000 °C, а корундовые — до 2200 °C и выше. Чем выше температурный режим, тем дороже материал, однако экономия на огнеупорах способна привести к незапланированным простоям и ремонту оборудования.

Теплопроводность определяет сколько тепла уйдёт через футеровку. Для печей, где важно удерживать максимальные температуры внутри, больше подойдут материалы с низкой теплопроводностью — например, теплоизоляционные шамоты. Для нагревательных зон, где холодные стены критичны, применяют более плотные огнеупоры с высокой теплопроводностью, сокращая тепловые потери.

Влияние химической среды и видов топлива на выбор огнеупоров

Настоящий вызов в подборе огнеупоров представляет агрессивная среда, возникающая в печах из-за типа топлива и состава обрабатываемого сырья. Газ, мазут, уголь, электричество — каждый вид топлива генерирует разный спектр агрессивных компонентов: SO2, CO, CO2, Na2O, K2O и т.д.

Рассмотрим влияние наиболее типичных факторов:

- Сернистые газы (SO2): способствуют коррозии кислых типов огнеупоров. Магнезитовые огнеупоры при этом проявляют повышенную стойкость.

- Щелочные шлаки: присутствуют при сжигании угля. Щелочное воздействие приводит к вспучиванию шамотных огнеупоров, что сокращает их срок службы.

- Окислительная среда: требует выбора кислых огнеупоров с устойчивостью к окислительным процессам, например, высококачественных шамотов или корундовых материалов.

- Восстановительная атмосфера: нередко используется при плавке металлов, требует применения металлических или основные огнеупоры, не теряющих прочность при создании восстановительных условий.

Опираясь на анализ химической среды, технологи должны грамотно согласовывать выбор огнеупорного материала с особенностями производственного процесса, чтобы избежать химического разрушения футеровки. Ошибки в выборе часто приводят к интенсивному износу или преждевременному разрушению элементов печи, а значит — к дополнительным расходам и остановкам производства.

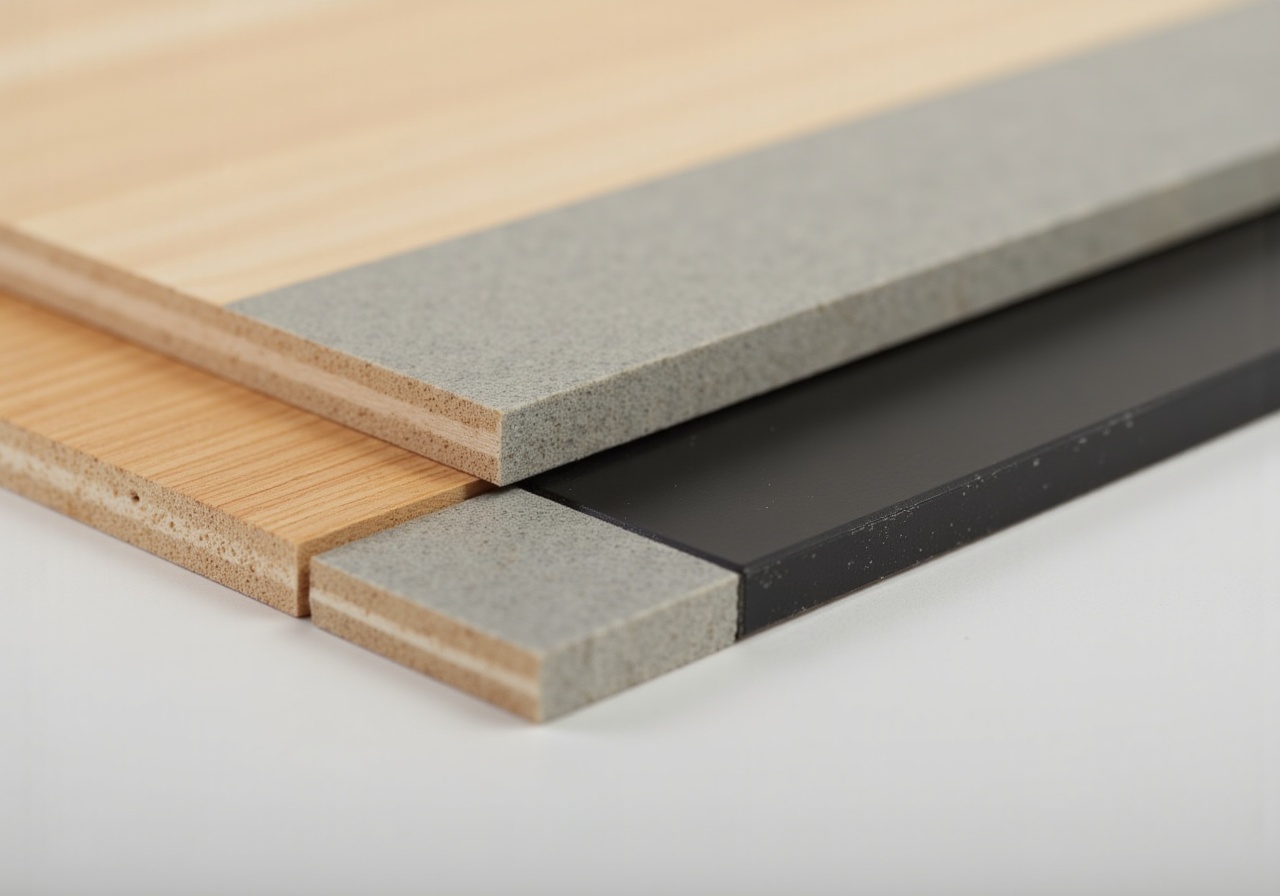

Форм-факторы и виды огнеупоров для футеровки

Говоря о футеровке печей, важен не только материал, но и его форма — потому что монтаж и замена футеровочных элементов зависят от этого фактора.

На практике применяются следующие форм-факторы огнеупоров:

- Модульные плиты и блоки: крупные элементы, облегчающие монтаж и ремонт. Обычно используются для боковых стен и сводов печей.

- Шамотные кирпичи: стандарт для многих видов печей. Универсальны и дают возможность создавать сложные конфигурации футеровки.

- Колокольные и чашевые формы: применяются в специализированных печах, к примеру, в металлургии и стекловарении.

- Монолитные огнеупоры: заливаемые составы, применяемые для ремонта и создания перезаплавляемых футеровок.

Выбор форм-фактора зависит от условий эксплуатации, бюджета и требований к срокам замены. Например, модульные блоки дороже кирпича, но позволяют значительно сократить время простоя при ремонте. Монолитные же уступают по прочности, но удобны для локальных ремонтов и специализированных зон печи.

Критерии выбора огнеупоров для различных типов печей

Тип печи и её параметрический режим — главные факторы, влияющие на выбор конкретного огнеупорного материала. Рассмотрим наиболее распространённые типы и на что нужно обращать внимание при их футеровке.

- Доменные печи: применяются огнеупоры с высокой прочностью на сжатие и устойчивостью к щелочным шлакам — магнезитовые и доломитовые материалы.

- Электропечи: требуются огнеупоры с хорошей электроизоляцией и низким химическим взаимодействием с металлом, чаще используют корундовые и шамотные огнеупоры.

- Стекловаренные печи: необходимы кислые огнеупоры (высокосиликатные шамоты), устойчивые к растворению щелочными стеклянными шлаками.

- Цементные печи: основной критерий — термостойкость и стойкость к абразивному воздействию газов в запеченном слое — шамоты с хорошей механической прочностью.

- Печи тепловой обработки: часто используются низкотемпературные огнеупоры — керамические волокна и полуфабрикаты с пониженной теплопроводностью для экономии энергии.

Для каждого типа печи важно подобрать огнеупор с оптимальной комбинацией характеристик, учитывая конкретные задачи, технологию и часть печи, в которой материал будет эксплуатироваться (свод, нижняя часть, боковые стены и т.д.).

Экономическая сторона выбора: баланс цены и эффективности

Покупая огнеупоры, многие компании ориентируются на минимальную закупочную цену, забывая, что долговечность, эффективность сохранения тепла и скорость износа напрямую влияют на себестоимость всего производства.

При выборе следует учитывать следующие экономические показатели:

- Стоимость материала за единицу объёма или площади.

- Средний срок службы футеровки. От него зависит периодичность ремонта и простои оборудования.

- Энергоэффективность: качество теплоизоляции снижает энергозатраты.

- Сложность монтажа и цена работ. Быстрый монтаж может сэкономить значительные средства при частых ремонтах.

- Расходы на хранение и транспортировку. Крупные модули требуют других условий и расходов.

Пример из практики: предприятие в металлургии, выбравшее более дорогие магнезитовые огнеупоры по сравнению с шамотными, в итоге сократило количество простоев на 20% и снизило общие энергозатраты на 15%. Суммарная экономия за год превысила изначально переплаченные средства за материал.

Таким образом, рационально проводить комплексный анализ до закупок, а не следовать только цене, иначе рискуете столкнуться с высокими затратами на ремонт, простой и падением производительности.

Тенденции и инновации в области огнеупоров

Сегодня рынок огнеупоров активно развивается: внедряются новые материалы и технологии, применяются композитные огнеупоры, огнеупорные волокна, нанотехнологии. Не упускать из виду инновации важно, чтобы оставаться конкурентоспособным в промышленности.

Одним из трендов является использование монолитных составов с улучшенными адгезивными свойствами, позволяющих создавать бесшовную футеровку с высокой прочностью. Это упрощает ремонт, снижает вероятность растрескивания и повышает устойчивость к термовоздействиям.

Кроме того, существуют огнеупоры на основе оксидов циркония и титана, обладающие исключительной термостойкостью для сверхвысокотемпературных процессов. Их применение пока ограничено из-за высокой стоимости, но рост производства и разработка технологий приведут к снижению цены.

В металлургии распространилось применение огнеупоров с добавками карбида кремния, что повышает износостойкость и устойчивость к агрессивным средам. В подотраслевой практике расширяется использование плотных керамических покрытий, продлевающих срок службы футеровки.

Заказывая огнеупоры на производстве или планируя поставки, не забывайте о потенциале инноваций — именно они задают новые стандарты эффективности, безопасности и экономичности производства.

Выводя баланс между технологической необходимостью, экономической целесообразностью и готовностью применить новинки, вы формируете оптимальную стратегию закупок и эксплуатации огнеупоров.

Подводя итог, можно смело заявить: знание классификации, технических и химических свойств огнеупоров, учет технологического процесса и инновационных тенденций — вот безальтернативный путь к успешному выбору и долгой службе футеровки печей. Благодаря грамотному подходу можно существенно снизить издержки и повысить производительность предприятия.

В: В чём разница между кислотными и основными огнеупорами?

О: Кислые огнеупоры содержат много кремнезёма и устойчивы к кислым средам, но разрушаются под щелочной атакой. Основные огнеупоры, напротив, лучше переносят щелочи, но чувствительны к кислотам.

В: Какую роль играет пористость огнеупора?

О: Пористость влияет на теплопроводность, прочность и влагопоглощение. Менее пористые материалы прочнее и лучше удерживают тепло, но могут дороже стоить.

В: Можно ли использовать один тип огнеупора для всех зон печи?

О: Обычно нет. Различные части печи эксплуатируются в разных условиях, поэтому для свода, стен и пода подбирают разные материалы для оптимальной работы и долговечности.

Практические рекомендации по выбору огнеупоров для разных типов печей

При выборе огнеупоров важно учитывать не только температурный режим, но и химическую среду внутри печи. Например, для металлургических печей с агрессивными шлаками рекомендуется применять корундовые огнеупоры — они обладают высокой стойкостью к агрессивной среде и термическим ударам.

Для керамических печей, работающих при более низких температурах, целесообразно использовать шамотные материалы, так как они обеспечивают оптимальный баланс цены и долговечности. Также важно обращать внимание на плотность и пористость огнеупоров: менее пористые блоки имеют большую механическую прочность и лучшую теплопроводность.

Опыт крупных производств показывает, что предварительное тестирование материалов в условиях, максимально приближенных к реальным, значительно снижает риск преждевременного износа футеровки. Рекомендуется устанавливать системы мониторинга температуры и износа, чтобы своевременно проводить замену и техническое обслуживание.

Альтернативные материалы и инновации в огнеупорной промышленности

Современная индустрия предлагает новые виды огнеупоров на основе карбида кремния и азбеста, обладающие улучшенными характеристиками теплопроводности и химической устойчивости. Внедрение композитных материалов позволяет значительно продлить срок службы футеровки и снизить энергозатраты.

Однако использование инновационных огнеупоров требует более тщательного анализа совместимости с существующим оборудованием и технологическими процессами. В некоторых случаях комбинированные футеровки разных типов позволяют оптимизировать ресурсы и повысить общую эффективность печи.

Принятие решений на основе комплексного анализа эксплуатационных условий и экономической целесообразности является ключом к успешной эксплуатации и снижению затрат на ремонт и замену огнеупоров.