Металлургическое производство занимает ключевое место в индустриальном комплексе многих стран, обеспечивая сырьем огромное количество отраслей – от машиностроения до строительства и энергетики. Соответственно, вопрос безопасности на металлургическом производстве становится приоритетным для компаний, работающих в данной сфере. Высокие температуры, масса механизмов, химически активные вещества и сложные технологические процессы требуют особого подхода к организации охраны труда и техники безопасности. Несоблюдение правил может привести не только к серьезным травмам персонала, но и к авариям с масштабными экономическими потерями.

Этот материал призван подробно рассмотреть ключевые аспекты безопасности на металлургических предприятиях. Мы обсудим основные риски, методы их предотвращения, а также современные технологии и стандарты, способствующие созданию максимально безопасных условий работы. Статья будет полезна как производственникам, так и поставщикам оборудования и средств защиты, поскольку рассматривать вопросы будем с точки зрения организационных и технических мер.

Основные опасности на металлургическом производстве

Металлургия относится к числу отраслей с самым высоким уровнем профессионального риска. На производстве специалисты ежедневно сталкиваются с несколькими типами опасностей, которые при отсутствии корректных мер безопасности могут привести к травмам и авариям:

- Физические факторы: воздействие высоких температур (печи, расплавленный металл), шум, вибрации, движение тяжелой техники и грузов.

- Химические факторы: контакт с агрессивными реагентами, пылью, газами угарного газа и другими вредными веществами.

- Механические риски: травмы от неисправного оборудования, падения, защемление.

- Электробезопасность: работа с высоковольтным оборудованием.

Например, по данным Российского союза металлургов и переработчиков, около 10-15% всех несчастных случаев на производстве связаны с ожогами и травмами, вызванными высокой температурой расплавленного металла. Падения с высоты — еще одна частая причина травмирования, особенно на крупногабаритных установках и площадках.

Различные типы вредных факторов создают комплексную среду риска, требующую системного подхода к охране труда и организациям мероприятий профилактики несчастных случаев.

Важность организации безопасного производственного процесса

Организация производственного процесса с учетом норм безопасности – это фундамент, на котором строится успешная работа металлургического предприятия. Здесь выделяются несколько ключевых направлений:

Во-первых, обязательное проведение инструктажей и обучение сотрудников. Каждый работник должен быть проинформирован о потенциальных рисках, основных правилах поведения на рабочем месте и методах оказания первой помощи. Только подготовленный персонал способен грамотно реагировать на внештатные ситуации.

Во-вторых, регулярный контроль технического состояния оборудования и автоматизация технологических процессов. Использование современных систем контроля температуры, давления, газового анализа помогает вовремя выявить отклонения и избежать аварий.

Инвестиции в обновление и модернизацию производств с применением инновационных решений позволяют значительно снизить травматизм. Так, внедрение дистанционного управления термическими установками уменьшает прямой контакт человека с горячими зонами.

Наконец, обязательным элементом является разработка и соблюдение нормативной документации – правил охраны труда, внутренних инструкций и стандартов безопасности, оптимально адаптированных под конкретные производственные условия.

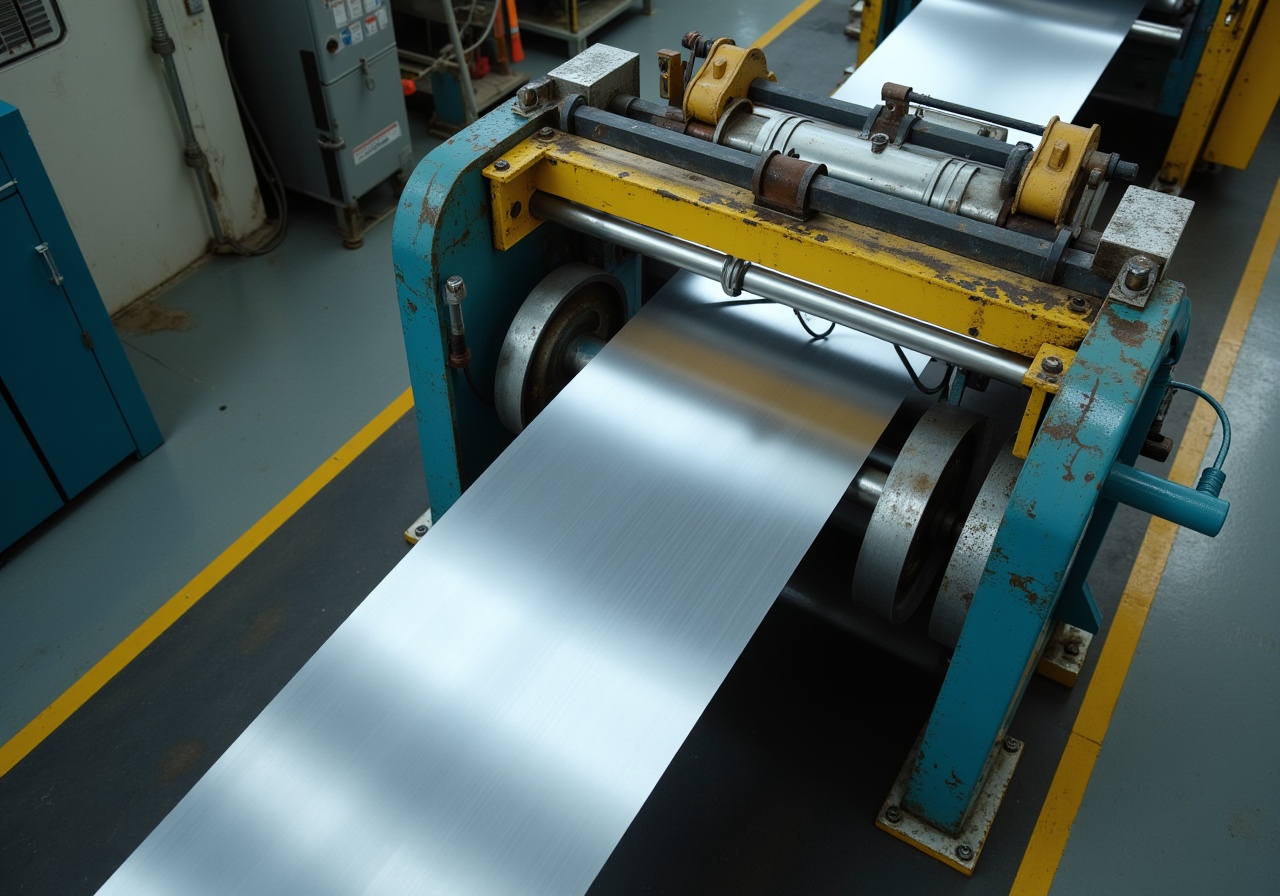

Технические средства обеспечения безопасности на металлургических предприятиях

Современные металлургические заводы оснащаются широким спектром технических средств, призванных минимизировать риски и обеспечить безопасность персонала. К ним относятся:

- Средства индивидуальной защиты (СИЗ): огнеупорные костюмы, перчатки, защитные очки, каски, респираторы и противогазы, которые препятствуют воздействию высоких температур и вредных веществ.

- Автоматизированные системы контроля и управления: системы мониторинга рабочих параметров оборудования, автоматическое отключение при превышении пределов безопасных значений.

- Защитные экраны и барьеры: ограждения для предотвращения доступа к опасным зонам, защитные кожухи на движущиеся механизмы.

- Средства сигнализации и оповещения: звуковые и световые сигналы, информирующие о состоянии оборудования и предупреждающие о чрезвычайных ситуациях.

Таблица ниже иллюстрирует примерное распределение используемых технических средств в зависимости от типа опасности:

| Тип опасности | Технические средства защиты | Пример применения |

|---|---|---|

| Высокие температуры | Огнеупорная одежда, экраны, системы охлаждения | Работа с доменными печами, литейными установками |

| Химическое воздействие | Респираторы, защитные химически стойкие костюмы | Очистка оборудования, работа с кислотами и дегазация |

| Механические травмы | Защитные каски, перчатки, ограждения, системы блокировки | Ремонтные работы, обслуживание тяжелой техники |

| Электробезопасность | Изоляционные материалы, автоматические выключатели, блокираторы | Работы на электротехнических установках |

Использование таких технических средств не только значительно снижает риск травм, но и способствует повышению производительности за счет уменьшения простоев и несчастных случаев.

Роль кадрового состава и культуры безопасности в металлургии

Даже самый современный комплекс оборудования не сможет обеспечить полноценную безопасность без квалифицированных и ответственных сотрудников. Формирование культуры безопасности — один из важнейших аспектов успешного функционирования металлургического предприятия.

В компании должны внедряться регулярные программы обучения и повышения квалификации, направленные на формирование у персонала сознательного отношения к собственной безопасности. Психологическая готовность и понимание риска позволяет снизить количество аварийных ситуаций.

Кроме технических знаний, важно развивать навыки командной работы, быстрого реагирования на нештатные ситуации и общения с руководством по вопросам безопасности. Опыт показывает, что предприятия с развитой культурой безопасности имеют на 40-60% меньше производственных травм по сравнению с аналогами.

Примером может служить крупный металлургический комбинат, внедривший систему мотивации за соблюдение правил охраны труда. По итогам года количество случаев травматизма там сократилось более чем на треть, что положительно сказалось на общем производственном результате.

Современные стандарты и нормативы безопасности в металлургии

Для обеспечения безопасности на металлургических производствах разработаны и регулярно обновляются национальные и международные стандарты и регламенты. Они включают требования к оборудованию, организации работы, подготовке кадров и обеспечению средствами защиты.

В России важнейшими нормативными актами в этой области являются:

- ГОСТы, регулирующие требования к системам безопасности и средствам индивидуальной защиты;

- Требования Ростехнадзора к эксплуатации производственных объектов с вредными и опасными производственными факторами;

- Приказы Министерства труда и социальной защиты РФ, устанавливающие правила охраны труда.

На предприятиях обязательно проводится аттестация рабочих мест по условиям труда и экспертиза промышленной безопасности. Соблюдение действующих норм позволяет минимизировать риски и избежать штрафных санкций со стороны контролирующих органов.

Кроме того, крупные компании все чаще интегрируют системы менеджмента охраны труда по международным стандартам ISO 45001, что способствует улучшению процессов управления безопасностью и устойчивому развитию предприятий.

Статистика производственного травматизма в металлургической промышленности

Статистические данные помогают оценить масштабы проблем и определить направления совершенствования безопасности. Согласно данным Федеральной службы по труду и занятости, в металлургической отрасли уровень травматизма стабильно находится на уровне 1.5-2.0 случаев на 1000 работников в год. Это значительно выше, чем в среднем по промышленности (около 1 случая на 1000 человек).

Основные причины травм — ожоги, порезы, падения с высоты, поражение электротоком и воздействие вредных химических веществ. Анализ аварий показывает, что более половины происшествий случается из-за нарушения технологий и правил безопасности, а также недостаточного контроля оборудования.

Внедрение комплексных мер по технике безопасности и обучение персонала способствовали снижению уровня травматизма на некоторых крупных металлургических предприятиях почти вдвое за последние 5 лет. Тем не менее, требуется постоянное совершенствование систем безопасности для дальнейшего улучшения ситуации.

Примеры успешных практик безопасности на металлургических предприятиях

В условиях жесткой конкуренции и высоких требований рынка металлургические предприятия уделяют много внимания развитию систем безопасности. Рассмотрим несколько примеров эффективных практик, применяемых в отрасли:

Внедрение цифровых технологий для мониторинга безопасности. Некоторые металлургические заводы используют сенсорные сети и IoT-устройства для отслеживания состояния оборудования в реальном времени. Это позволяет оперативно выявлять потенциально опасные ситуации и предотвращать аварии за счет своевременного вмешательства.

Использование VR и AR для обучения персонала. Виртуальная и дополненная реальность предоставляет возможности для безопасного обучения сотрудников правилам работы с опасным оборудованием и отработки навыков действий при авариях. Такая технология уменьшает риски при подготовке новичков и способствует лучшему усвоению материала.

Проведение регулярных аудитов и внешних проверок. Независимые оценки соблюдения требований безопасности помогают выявить слабые места и внедрить корректирующие меры. Привлечение экспертов способствует формированию культуры постоянного улучшения.

Организация системы мотивации и поощрения за соблюдение безопасных методов труда. Заводы, применяющие подобный подход, отмечают рост ответственности работников, снижение аварийности и повышение общей производительности.

Перспективы улучшения безопасности в металлургии

Развитие технологий и повышение ответственности руководства предприятий открывают новые возможности для улучшения безопасности на металлургических производствах. В ближайшем будущем можно ожидать следующие тенденции:

- Широкое внедрение автоматизации и роботизации для снижения контакта человека с опасными зонами производства;

- Использование больших данных и искусственного интеллекта для анализа исторических данных о травмах и предсказания потенциальных инцидентов;

- Развитие интегрированных систем управления безопасностью в рамках единой цифровой платформы;

- Повышение стандартов устойчивого развития с акцентом на безопасность и охрану окружающей среды.

Для поставщиков оборудования и материалов это также означает необходимость разрабатывать решения, учитывающие не только эффективность и производительность, но и параметры безопасности, способствующие снижению рисков на этапе эксплуатации заводов.

Развитие международного сотрудничества и обмен опытом между производственными площадками в разных странах помогут внедрять лучшие практики и стандарты более эффективно.

Безопасность на металлургическом производстве — это непрерывный процесс, требующий внимания, инноваций и вовлеченности всех участников производственного цикла. Только комплексный подход позволит добиться значимых результатов и повысить безопасность работников, сохраняя при этом конкурентоспособность предприятий.

Если у вас остались вопросы по организации безопасности в металлургической отрасли или вы хотите узнать о современных средствах защиты и техническом оснащении – обращайтесь к нашим специалистам. Они помогут подобрать оптимальные решения для вашего производства, учитывая специфику и объемы.

Какие основные меры профилактики ожогов на металлургическом производстве?

Использование индивидуальных средств защиты (огнеупорной одежды, перчаток), установка защитных экранов, автоматизация процессов работы с расплавленным металлом и регулярное обучение персонала.

Почему важна культура безопасности на металлургическом предприятии?

Культура безопасности формирует ответственное отношение работников к своему здоровью, помогает снизить количество происшествий, обеспечивает обмен знаниями и поддерживает дисциплину.

Какие технологии помогают снижать риски травматизма в металлургии?

Автоматизация, дистанционное управление, цифровой мониторинг, VR/AR-обучение, а также системы мотивации за соблюдение правил охраны труда.

Как поставщикам продукции учитывать безопасность в металлургической отрасли?

Нужно ориентироваться на соответствие оборудования и материалов действующим требованиям безопасности, предлагать инновационные решения для снижения рисков и работать совместно с производителями для адаптации продукции под конкретные условия.