В современном промышленном производстве стали одной из ключевых технологий защиты металлических изделий от коррозии является горячее цинкование. Стальной лист, подвергающийся обработке горячим цинкованием, существенно увеличивает срок службы, улучшает эксплуатационные характеристики и снижает затраты на обслуживание. Особенно актуально это для поставок и производства металлических конструкций, которые эксплуатируются в агрессивных внешних условиях. В данной статье рассмотрим технологию горячего цинкования стальных листов подробно, а также разберем преимущества, этапы процесса и особенности применения.

Основные принципы горячего цинкования

Горячее цинкование — это процесс нанесения защитного цинкового покрытия на поверхность стали путём окунания изделия в расплавленное цинковое покрытие. Это метод электрохимической защиты, который основан на высокой электрохимической активности цинка по отношению к железу. В результате цинк становится жертвенным анодом и защищает стальную основу от коррозии.

Процесс позволяет получить покрытие, которое по структуре и прочности превышает обычные полимерные или лакокрасочные защиты. Толщина слоя цинка при горячем цинковании обычно варьируется от 45 до 120 микрометров в зависимости от назначения и технических условий. Такая толщина обеспечивает высокую устойчивость поверхности к механическим воздействиям и химическим соединениям в окружающей среде.

Горячее цинкование чаще всего применяется для изделий из углеродистой и низколегированной стали, которые используются в строительстве, автомобилестроении, энергетическом оборудовании, транспортной инфраструктуре и других сферах, где требуется долговечность и надежность металлических элементов.

Кроме коррозионной защиты, цинкование способствует улучшению внешнего вида стального листа, что важно для изготовления декоративных или видимых элементов.

Этапы технологии горячего цинкования стального листа

Технологический процесс горячего цинкования включает несколько последовательных этапов, каждый из которых критично важен для качества конечного покрытия. Рассмотрим основные этапы подробно:

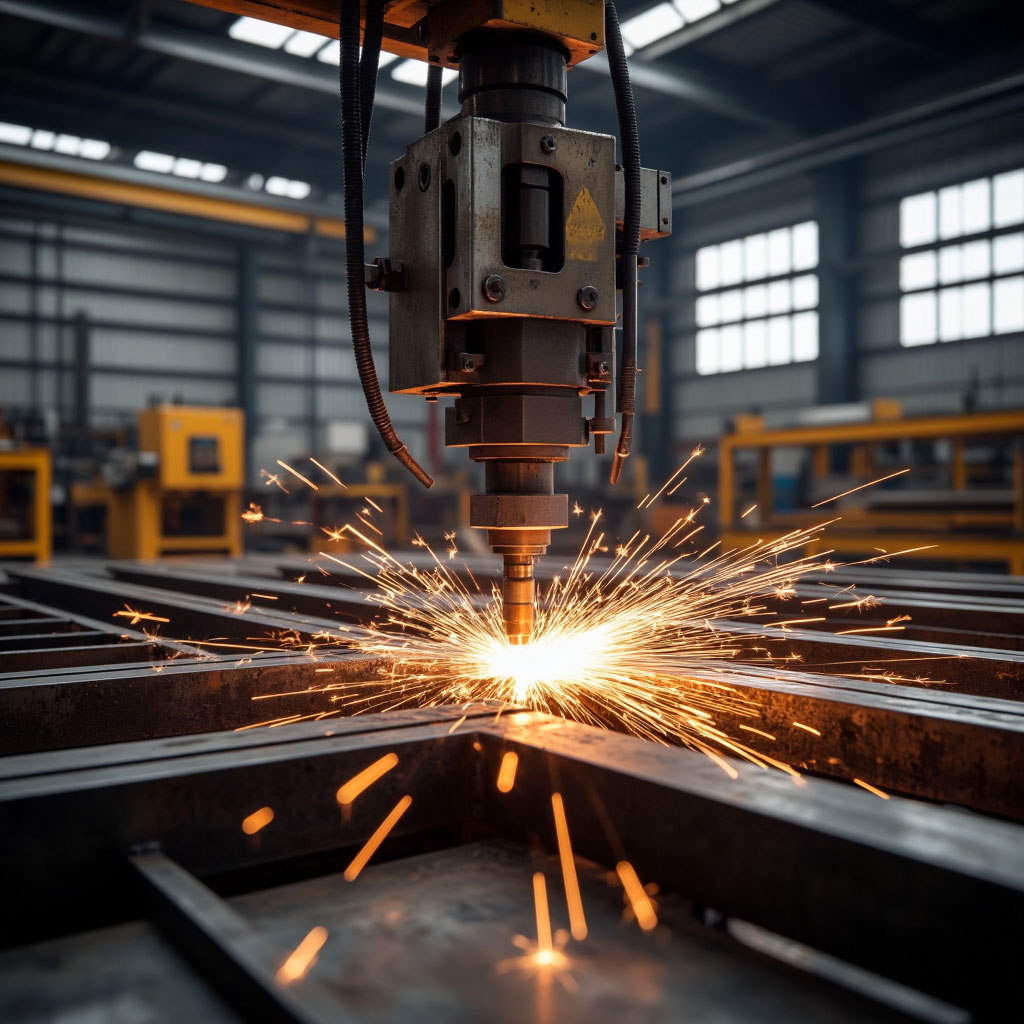

- Подготовка поверхности. Перед цинкованием стальной лист подвергается механической и химической очистке – удалению окалины, ржавчины, масла и других загрязнений. Для этого применяются дробеструйная обработка и щелочное обезжиривание.

- Флюсование. После обезжиривания лист окунается в раствор флюса (обычно хлористого цинка), который улучшает смачивание поверхности цинком и предотвращает окисление перед погружением в ванну.

- Окунание в ванну с расплавленным цинком. Стальной лист погружают в ванну с цинком при температуре около 450°С. Погружение длится несколько минут, что позволяет сформировать прочное гальваническое соединение между цинком и сталью.

- Охлаждение и очистка. После цинкования лист охлаждают в воде или на воздухе, обеспечивая затвердевание покрытия и контроль толщины. При необходимости удаляют излишки цинка и проводят контроль качества.

Весь процесс автоматизирован на современных предприятиях, что минимизирует человеческий фактор и повышает стабильность качества покрытия.

В некоторых случаях для улучшения эксплуатационных характеристик после горячего цинкования наносится дополнительный слой пассивирующего состава или краски, что значительно увеличивает срок службы покрытого материала.

Преимущества и недостатки горячего цинкования для стальных листов

Одним из ключевых факторов выбора технологии отделки металлопродукции в сфере производства и поставок является соотношение преимуществ и недостатков. Горячее цинкование обладает рядом бесспорных достоинств:

- Долговечность и коррозионная стойкость. Цинковое покрытие обеспечивает защиту металла от ржавчины на срок до 50 лет в зависимости от условий эксплуатации.

- Устойчивость к механическим воздействиям. Покрытие достаточно прочное и не трескается, что важно для изделий, подвергаемых вибрации и ударам.

- Экономическая эффективность. Несмотря на кажущиеся затраты, горячее цинкование снижает общие расходы на ремонт и замену, особенно для конструкций на открытом воздухе.

- Экологичность. Технология не выделяет токсичных веществ, покрытие можно перерабатывать.

Тем не менее существуют и ограничения, которые необходимо учитывать:

- Высокая температура процесса. Не подходят изделия с термочувствительными элементами или тонкие листы без усиления.

- Неприменимость к определённым сплавам и покрытиям. Например, оцинковывать листы с органическим покрытием невозможно без удаления слоя.

- Ограничение по размеру изделий. Для крупногабаритных листов нужны специальные ванны и оборудование.

В производственной среде правильный выбор технологии покрытия поддерживается тщательным анализом условий эксплуатации, требований к сроку службы и бюджету.

Оборудование и материалы для горячего цинкования

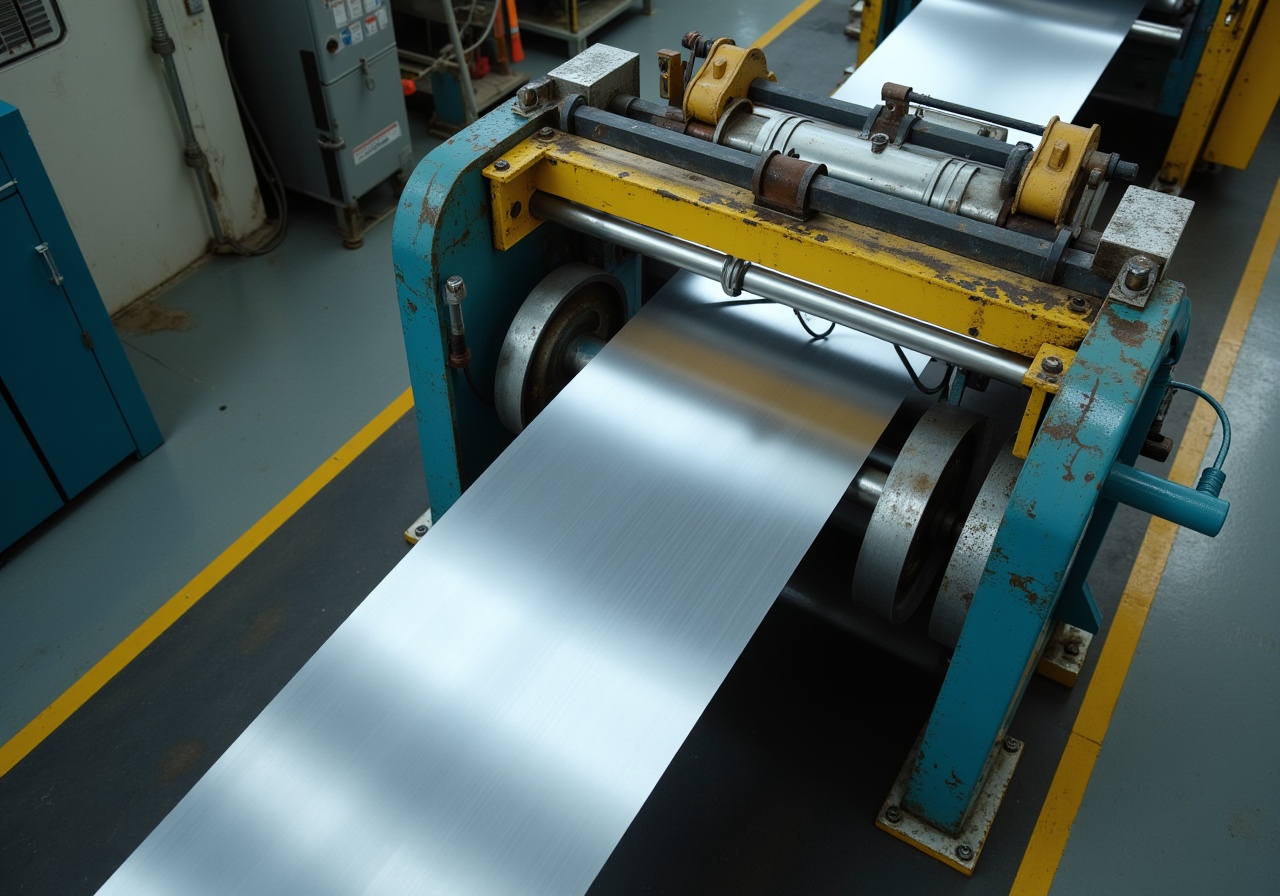

Современные предприятия по горячему цинкованию оснащены специализированным оборудованием, обеспечивающим стабильность и качество процесса. Основные виды оборудования, используемого при цинковании стальных листов:

- Дробеструйные установки. Для предварительной очистки поверхности от загрязнений и окислов.

- Обезжириватели и ванны с флюсом. Автоматизированные системы поддерживают нужный химический состав и температуру растворов.

- Ванны для цинкования. Изготавливаются из огнеупорных материалов, с системой циркуляции и подогрева цинка до 450°С.

- Охладительные системы. Используют воду или воздух для быстрого твердения цинкового покрытия.

Что касается материалов, для процесса применяется высокочистый цинк с добавками алюминия, свинца или индия, которые улучшают текучесть расплава и адгезию покрытия.

Технические характеристики цинка для горячего цинкования стандартизованы и включают контроль по содержанию примесей, вязкости и температуре плавления. Это напрямую влияет на качество покрытия и его эксплуатационные показатели.

Статистика и примеры применения горячего цинкования в промышленном производстве

Горячее цинкование — одна из наиболее востребованных технологий в мировой металлургической промышленности. По данным отраслевых исследований, более 70% оцинкованной продукции приходится именно на этот способ нанесения покрытия.

Например, в строительном секторе до 60% металлических конструкций, используемых для наружного строительства (каркасы зданий, ограждения, кровельные элементы), получают защиту горячим цинкованием. Это позволяет сократить издержки на сервисное обслуживание и увеличить срок эксплуатации до 30-50 лет даже в условиях повышенной влажности и агрессивной среды.

В автомобильной промышленности использование оцинкованных листов позволяет значительно уменьшить вес защитных конструкций, сохраняя при этом надежность и увеличивая антикоррозионный ресурс кузова и других элементов.

| Отрасль | Средний срок службы изделий с горячим цинкованием | Экономия затрат на обслуживание |

|---|---|---|

| Строительство | 30-50 лет | до 40% |

| Автомобилестроение | 15-25 лет | до 25% |

| Энергетика и инфраструктура | 40+ лет | до 50% |

Эти данные подтверждают высокую рентабельность вложений в горячее цинкование на предприятиях по производству и поставкам металлических изделий.

Особенности логистики и поставок оцинкованных листов

Ведение бизнеса в сфере производства и поставок металлопродукции требует особого внимания к вопросам логистики. Для горячего цинкования стальных листов важно обеспечить правильные условия транспортировки и хранения, чтобы сохранить качество покрытия.

После цинкования листы не должны подвергаться механическим воздействиям и химическому воздействию агрессивных сред до момента конечной установки или дальнейшей обработки. Рекомендуется использовать специальные поддоны, прокладки и упаковочные материалы, предотвращающие повреждения цинкового слоя.

Также важен своевременный контроль качества продукции на всех этапах поставок: от производства до конца цепочки клиентов. Среди требований – отсутствие трещин, равномерность покрытия, толщина цинкового слоя в соответствии с техническими нормами.

Оперативность поставок и контроль состояния продукции позволяет снизить риски и увеличить доверие клиентов в сегменте промышленного снабжения и заказов на металлические листы высокого качества.

Перспективы и инновации в технологии горячего цинкования

Технология горячего цинкования не стоит на месте. Современные исследования и разработки направлены на повышение эффективности процесса, уменьшение энергозатрат и экологическую безопасность. Внедряются автоматизированные системы управления процессом, роботизированные линии для обработки больших объёмов металла.

Одним из инновационных направлений является комбинирование горячего цинкования с окраской (так называемые "двойные покрытия"), что значительно расширяет возможности применения изделий и улучшает защиту в экстремальных условиях.

Отдельное внимание уделяется разработке новых составов цинковых ванн с добавками наноматериалов, которые усиливают антикоррозионные свойства покрытия без увеличения затрат.

В перспективе на рынке металлопродукции ожидается рост спроса на высококачественные оцинкованные листы с улучшенными показателями, что открывает дополнительные возможности для производителей и компаний по поставкам металлопродукции.

Можно ли горячим цинкованием покрывать тонкие стальные листы толщиной менее 1 мм?

Для очень тонких листов процесс возможен, но требует контроля температуры и времени погружения, чтобы избежать деформации и перегрева. Обычно применяются специальные режимы и оборудование.

Каковы основные факторы, влияющие на качество цинкового покрытия?

Качество подготовки поверхности, состав цинковой ванны, температура и время выдержки в расплаве, а также последующая обработка покрытия.

Какую роль играет флюсование в процессе горячего цинкования?

Флюс уменьшает окисление поверхности, улучшает сцепление цинка с металлом и предотвращает образование дефектов на покрытии.

Горячее цинкование стального листа – это надежное, проверенное временем и совершенствующееся технологическое решение для повышения коррозионной стойкости и долговечности металлической продукции. Для предприятий, занимающихся производством и поставками металлопродукции, внедрение этой технологии является важным шагом к улучшению качества, расширению ассортимента и увеличению конкурентоспособности на рынке.