В современном производстве качество и скорость обработки материалов играют ключевую роль, особенно в отраслях, где требуется высокая точность и эффективность. Плазменная резка — это одна из передовых технологий, широко используемых для обработки металлов различной толщины и конфигурации. Уникальные преимущества этого способа резки делают его востребованным в самых разных сферах промышленности, от машиностроения до судостроения и аэрокосмической отрасли.

Данная статья предназначена для специалистов в сфере производства и поставок, которые заинтересованы в оптимизации своих технологических процессов и выборе современных решений для обработки металлов. Мы подробно рассмотрим принципы работы плазменной резки, а также проанализируем основные сферы её применения с точки зрения производственных нужд и экономической эффективности. Особенно внимание уделено техническим аспектам, особенностям оборудования и практическим преимуществам в условиях масштабных производственных предприятий.

Понимание принципов работы плазменной резки и её технических тонкостей позволяет принимать обоснованные решения по внедрению данного метода в производственные цепочки, тем самым повышая качество выпускаемой продукции и снижая производственные издержки. В статье приводятся конкретные примеры из практики, статистические данные и аналитические выводы, важные для менеджеров и инженеров предприятий по производству и поставкам.

Принцип работы плазменной резки

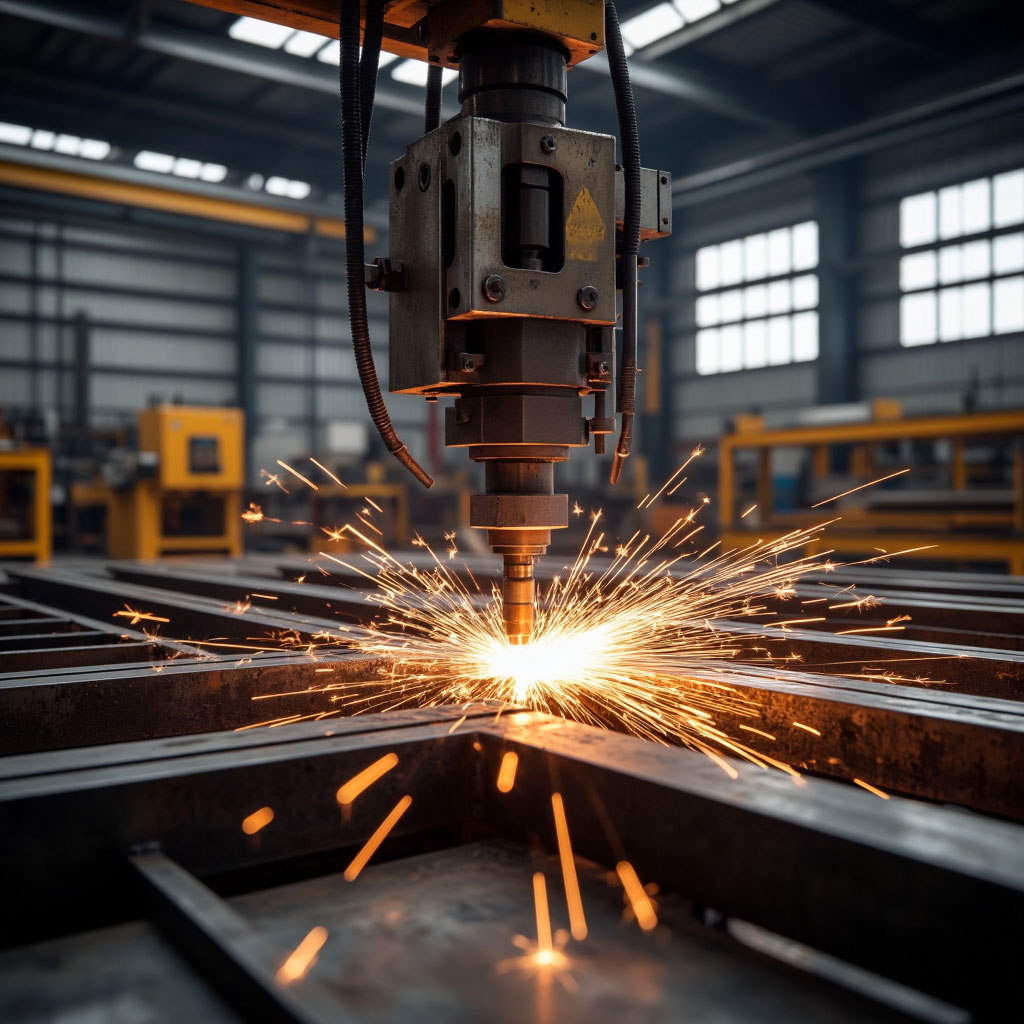

Плазменная резка основана на использовании струи ионизированного газа — плазмы — с очень высокой температурой, которая способна быстро и точно разрезать металл. Газ (обычно воздух, азот, аргон или водород) проходит через специальный электрод сопла, где под воздействием электрической дуги переходит в ионизированное состояние и превращается в плазму. Температура плазмы достигает 20 000–30 000 градусов Цельсия, что значительно выше температуры плавления большинства металлов.

Высокотемпературная струя плазмы направляется непосредственно на металл, плавя и выдувая его из зоны реза за счет высокой скорости потока. Процесс обеспечивает как плавление, так и выдувание расплавленного металла, благодаря чему получается ровный и чистый срез без значительных термических деформаций. Управление скоростью перемещения резака и параметрами дуги позволяет адаптировать процесс под разные типы и толщины материалов.

Одной из важных характеристик плазменной резки является возможность резать материалы толщиной от долей миллиметра до нескольких десятков миллиметров с минимальными потерями качества и высокой скоростью. Кроме того, благодаря электрическому управляющему сигналу и возможности автоматизации, процесс идеально подходит для серийного и массового производства.

Плазменная резка активно используется с начала 1960-х годов, и за это время технологии значительно усовершенствовались. Современные автоматизированные системы позволяют интегрировать плазменные резаки в комплексные производственные линии, делая этот метод непревзойдённым по соотношению скорости, точности и экономической эффективности. Это особенно важно для предприятий, ориентированных на крупносерийное производство и высокие стандарты качества.

Производственная статистика свидетельствует, что применение плазменной резки увеличивает производительность на 20–50% по сравнению с традиционными методами механической резки, при этом снижая эксплуатационные расходы на 15–30% за счет меньшего износа оборудования и сокращения времени технического обслуживания.

Основные технологические компоненты плазменной резки

Для понимания рабочих характеристик плазменной резки необходимо рассмотреть ключевые элементы технологической системы. Главным элементом является плазматрон — устройство, которое создает и поддерживает плазменную дугу. Он состоит из электрода, сопла, газораспределительной системы и системы охлаждения.

Электрод выполнен из тугоплавкого материала, часто с добавками металлов, увеличивающих срок службы. Сопло формирует поток газа и направляет дугу в зону резки. Важно отметить, что характеристики сопла напрямую влияют на качество среза: регулировка диаметра отверстия позволяет изменять параметры плазмы — концентрацию энергии и скорость струи.

Газовая система играет двойную роль: сначала газ ионизируется и превращается в плазму, затем он служит выдувающим элементом расплавленного металла. В зависимости от вида обрабатываемого материала и технологических требований, используют различные газы, что также влияет на скорость резки и качество поверхности.

Система охлаждения необходима для предотвращения перегрева плазмотрона и повышения надежности оборудования. Применяют либо воздушное, либо жидкостное охлаждение. На крупных предприятиях с интенсивной нагрузкой предпочтительно жидкостное охлаждение за счет более высокой эффективности.

Наконец, управлению процессом резки способствует компьютерное оборудование и программное обеспечение. Современные станки с числовым программным управлением (ЧПУ) позволяют осуществлять резку сложных контуров с высокой точностью и минимальными отклонениями. Автоматизация процесса позволяет снизить человеческий фактор и повысить повторяемость операций.

Преимущества плазменной резки по сравнению с другими методами

В производственной сфере выбор метода резки существенно влияет на конечные показатели качества и себестоимости продукции. Плазменная резка имеет ряд преимуществ, которые выгодно выделяют её перед традиционными механическими или газокислородными способами:

- Высокая скорость — благодаря высокой температуре и энергии дуги процедура резки занимает значительно меньше времени, чем механические методы (лазерная резка уступает плазменной по скорости при резе толстых металлов).

- Универсальность — метод подходит для резки практически всех проводящих металлов: стали, алюминия, меди, нержавейки и др.

- Минимальные термические деформации — участок нагрева сосредоточен на узкой зоне, что снижает риск искажений и повышает качество продукции.

- Меньшие затраты на обслуживание оборудования по сравнению с лазерными станками, а также относительно низкие требования к подготовке металла.

- Высокая точность и качество среза — при правильных параметрах получается ровный срез без следов образования окалины.

Что касается альтернатив, традиционная газокислородная резка обычно применяется для толстых стальных листов, но уступает плазменной в скорости и универсальности, так как плохо работает с металлическими сплавами и цветными металлами. Лазерная резка обеспечивает очень высокую точность, однако требует более дорогостоящего оборудования и условий эксплуатации, что не всегда оправдано для массового производства.

Кроме того, плазменная резка отличается более безопасным обслуживанием и меньшей затратой энергоресурсов при выполнении типовых задач, что делает её все более популярной среди предприятий, ориентированных на устойчивое развитие и оптимизацию производственных мощностей.

В таблице ниже приведено сравнение ключевых характеристик плазменной резки и других популярных методов:

| Характеристика | Плазменная резка | Газокислородная резка | Лазерная резка |

|---|---|---|---|

| Материалы | Все проводящие металлы, включая цветные и нержавеющую сталь | В основном углеродистая сталь | Сталь, алюминий, нержавейка, легкие сплавы |

| Максимальная толщина реза | до 40-50 мм | до 150 мм (зависит от толщины и состава) | до 20 мм (зависит от мощности лазера) |

| Скорость резки | Высокая, особенно на средних толщинах | Умеренная | Очень высокая на тонких материалах |

| Точность | ±0.2-0.5 мм | ±1 мм и более | ±0.1 мм и менее |

| Эксплуатационные затраты | Средние | Низкие | Высокие |

| Требования к подготовке поверхности | Минимальные | Средние | Высокие |

Сферы применения плазменной резки

Плазменная резка занимает важное место практически во всех индустриальных секторах, где задействованы металлические конструкции и детали. Ниже подробно рассмотрены основные области использования с акцентом на потребности производственных и поставочных компаний.

Машиностроение и металлообработка. Производство деталей, рам, корпусов и сложных конструкций требует высокой точности и скорости. Плазменная резка обеспечивает быстрое выполнение заказов с необходимой степенью точности, что особенно важно при серийном производстве автомобильных запчастей и сельскохозяйственной техники.

Судостроение и морская промышленность. Здесь часто требуется работа с листами большой толщины различного состава (коррозионностойкие материалы, специальные сплавы). Плазменная резка помогает значительно сократить время изготовления корпусов и отдельных элементов, что положительно сказывается на сроках сборки судов.

Строительство и металлоконструкции. Возведение каркасов зданий, мостов и промышленных сооружений включает резку больших объёмов металла с высокой скоростью, что плазменная технология обеспечивает лучше других методов. Кроме того, возможность мобильного использования позволяет применять резку непосредственно на стройплощадках.

Аэрокосмическая промышленность. В этом секторе основное внимание уделяется качеству и точности. Плазменная резка используется для подготовки заготовок и сложных деталей из алюминиевых и титановых сплавов, а также для быстрого изменения конструкций в опытном производстве.

Ремонт и сервисное обслуживание. Быстрая замена деталей или подготовка запчастей зачастую требует гибких технологических решений. Плазменная резка с мобильными установками позволяет оперативно обрабатывать металлические заготовки прямо на предприятии или объекте.

Согласно анализу отраслевых данных, около 60% всех промышленных предприятий, занимающихся металлообработкой, в настоящее время используют плазменную резку на своих производственных линиях, что свидетельствует о её высокой востребованности и экономической целесообразности.

Факторы выбора оборудования для плазменной резки

При внедрении плазменной резки на предприятии особое внимание следует уделять выбору оборудования, которое должно соответствовать задачам производства и бюджету организации. На рынке представлены разные классы резаков — от портативных ручных устройств до стационарных станков с ЧПУ и роботизированных комплексов.

Основными критериями выбора являются:

- Толщина и тип материалов, подлежащих резке — оборудование должно обеспечивать рабочий диапазон по толщине, необходимый для конкретных задач.

- Производительность — скорость резки и возможность интеграции в автоматизированные линии.

- Точность рельефа и чистота среза — важны для конечного этапа изготовления деталей.

- Надежность и срок службы расходных материалов — электроды, сопла, которые влияют на стоимость обслуживания.

- Возможности охлаждения и энергопотребление — критично в условиях интенсивного производства.

- Стоимость как самого оборудования, так и сопутствующих затрат — для правильного расчета окупаемости вложений.

Производственные компании, специализирующиеся на поставках комплектующих, часто выбирают оборудование с высоким уровнем автоматизации и системой мониторинга параметров процесса, что повышает надежность и снижает вероятность простоев. Современные станки также позволяют быстро перенастраиваться под разные типы работ благодаря модульной конструкции и цифровому управлению.

В конечном итоге, тщательно подобранное оборудование позволяет не только улучшить качество продукции и увеличить скорость её выпуска, но и существенно снизить общие производственные расходы, что особенно важно в условиях конкуренции на рынке поставок.

Перспективы развития и инновации в области плазменной резки

Технология плазменной резки продолжает развиваться, интегрируя последние достижения в области электроники, программного обеспечения и материаловедения. В ближайшие годы ожидается дальнейшее повышение точности, снижение энергопотребления и увеличение срока службы расходных материалов.

Крупные производственные компании инвестируют в разработки систем с улучшенной системной диагностикой и интеллектуальным управлением, которые позволяют в реальном времени корректировать параметры процесса и предотвращать браки. Такие системы делают плазменную резку ещё более привлекательной для интеграции в сложные производственные цепочки.

Еще одной важной тенденцией является развитие мобильных и компактных плазменных установок, которые расширяют возможности применения технологии в мелкосерийном и ремонтном производстве, а также в условиях ограниченного пространства и удаленных объектов.

Кроме того, совершенствуются методы смешанной резки, где плазменная резка комбинируется с лазерной или гидроабразивной, что позволяет решать нестандартные производственные задачи и работать с материалами сложной структуры.

Согласно прогнозам отраслевых аналитиков, рост рынка оборудования для плазменной резки будет составлять в среднем 7–10% ежегодно, что отражает стабильный спрос со стороны машиностроительных, строительных и ремонтных компаний.

Таким образом, плазменная резка занимает устойчивое место среди производственных технологий, сочетая в себе эффективность, универсальность и экономическую целесообразность. Для предприятий, занимающихся поставками и металлообработкой, этот метод открывает широкие возможности для оптимизации процессов и улучшения конечного качества продукции.

Как плазменная резка влияет на себестоимость производства?

Плазменная резка снижает затраты за счет высокой скорости обработки, меньших потерь материалов и сниженного износа оборудования, что уменьшает расходы на обслуживание и ускоряет производственные циклы.

Какие металлы лучше всего подходят для плазменной резки?

Все проводящие металлы, включая углеродистую и нержавеющую сталь, алюминий, медь и бронзу, хорошо поддаются плазменной резке благодаря высокой температуре плазмы.

Можно ли использовать плазменную резку для резки очень толстых металлов?

Да, плазменная резка эффективна для металлов толщиной до 40-50 мм; для более толстых изделий часто применяют газокислородную резку, но технология плазменного реза продолжает совершенствоваться, расширяя этот диапазон.

В чем основные преимущества плазменной резки перед лазерной?

Плазменная резка обеспечивает более высокую скорость на толстых металлах, имеет более низкие эксплуатационные затраты и менее строгие требования к подготовке поверхности, что делает её привлекательной в серийном промышленном производстве.