Порошковая металлургия (ПМ) занимает важное место в современном производстве, предлагая технологии, которые позволяют создавать детали и компоненты с уникальными характеристиками и минимальными отходами. В основе этого процесса лежит использование металлических и неметаллических порошков, формуемых и подвергаемых последующему спеканию. В последние десятилетия значительное внимание уделяется инновационным материалам, которые открывают новые возможности для отрасли — от улучшения физико-механических свойств изделий до оптимизации процессов производства и снижения затрат.

Для компаний, занимающихся производством и поставками, знание и внедрение инновационных материалов в порошковой металлургии становится конкурентным преимуществом. Это позволяет поставлять более качественные и технологичные изделия, расширять ассортимент и выходить на новые рынки. В данной статье рассмотрим ключевые тренды, материалы и технологии, которые сегодня формируют будущее порошковой металлургии.

Современные тенденции в материалах для порошковой металлургии

В последние годы наблюдается возрастающий интерес к специализированным материалам, которые не только улучшают конечные свойства изделий, но и оптимизируют производственные процессы. Ниже представлены основные направления инноваций в этом сегменте.

Первое направление – использование композиционных порошков. Это сочетание двух и более материалов с разными характеристиками, что приводит к появлению изделий с уникальными свойствами. Например, металлические порошки с добавлением керамических частиц увеличивают износостойкость и твердость, что востребовано в автомобилестроении и авиакосмической сфере.

Второе направление связано с развитием наноразмерных порошков. Наноматериалы обладают повышенной реактивностью и позволяют формировать изделия с улучшенными механическими характеристиками и высокой плотностью после спекания. Применение нанотехнологий в порошковой металлургии стало выгодным за счет повышения прочности, износостойкости и коррозионной устойчивости конечных изделий.

Третье направление — совершенствование материалов для аддитивного производства (3D-печати) на основе порошков. Специально разработанные порошки для селективного лазерного спекания (SLS) и электронно-лучевой плавки (EBM) позволяют создавать сложные конструкции с минимальным количеством дефектов и высокой точностью размеров. Это расширяет область применения порошковой металлургии в прототипировании и мелкосерийном производстве.

Новые сплавы и легирующие элементы также находят активное применение. Разработка высокопрочных, жаропрочных и термостойких сплавов делает возможным производство комплектующих для энергетики, авиации и тяжелой промышленности, где традиционные материалы не справляются с возросшими нагрузками.

Примеры инновационных порошковых материалов и их свойства

Для понимания эффективности инноваций рассмотрим конкретные материалы, которые получили широкое распространение в порошковой металлургии и имеют коммерческое значение.

1. Порошки из алюминиевых сплавов с керамическими наночастицами. Введение наночастиц карбида кремния или оксида алюминия в алюминиевые порошки значительно повышает твердость и износостойкость изделий без существенного увеличения массы. Такие материалы применяются в производстве деталей двигателей и механизмов, где важна легкость и долговечность.

2. Сплавы на основе никеля с добавками титановых и молибденовых порошков. Эти смеси обеспечивают превосходную жаропрочность и коррозионную устойчивость, что позволяет использовать изделия в турбинных установках и газовых компрессорах, работающих при высоких температурах.

3. Ферритные порошки с улучшенной магнитной проницаемостью и коэффициентом насыщения. Такие материалы востребованы в производстве электромагнитных компонентов, электродвигателей и генераторов, где важна высокая производительность и эффективность электромагнитных процессов.

| Материал | Ключевые свойства | Область применения |

|---|---|---|

| Алюминиевые порошки с керамическими наночастицами | Высокая твердость, износостойкость, малый вес | Двигатели, легкие конструкции |

| Никелевые сплавы с титаном и молибденом | Жаропрочность, коррозионная устойчивость | Турбина, энергетика |

| Ферритные порошки | Высокая магнитная проницаемость, насыщение | Электродвигатели, генераторы |

Статистика рынка показывает ежегодный рост спроса на инновационные порошковые материалы в среднем на 8-10%, что обусловлено ростом производства в авиационной, автомобильной, энергетической сферах. Компании, которые включают в свой портфель подобных материалов, демонстрируют улучшение бизнес-показателей и расширение клиентской базы.

Технологические аспекты внедрения инновационных материалов

Для производства и поставок внедрение новых порошков требует адаптации технологических процессов. Это важный аспект, который напрямую влияет на качество изделий и экономическую эффективность производства.

Первое — это модификация этапа смешивания и формовки порошков. Наночастицы и композиты обычно обладают повышенной склонностью к агломерации, что требует использования более эффективных смесительных установок и контролируемых условий.

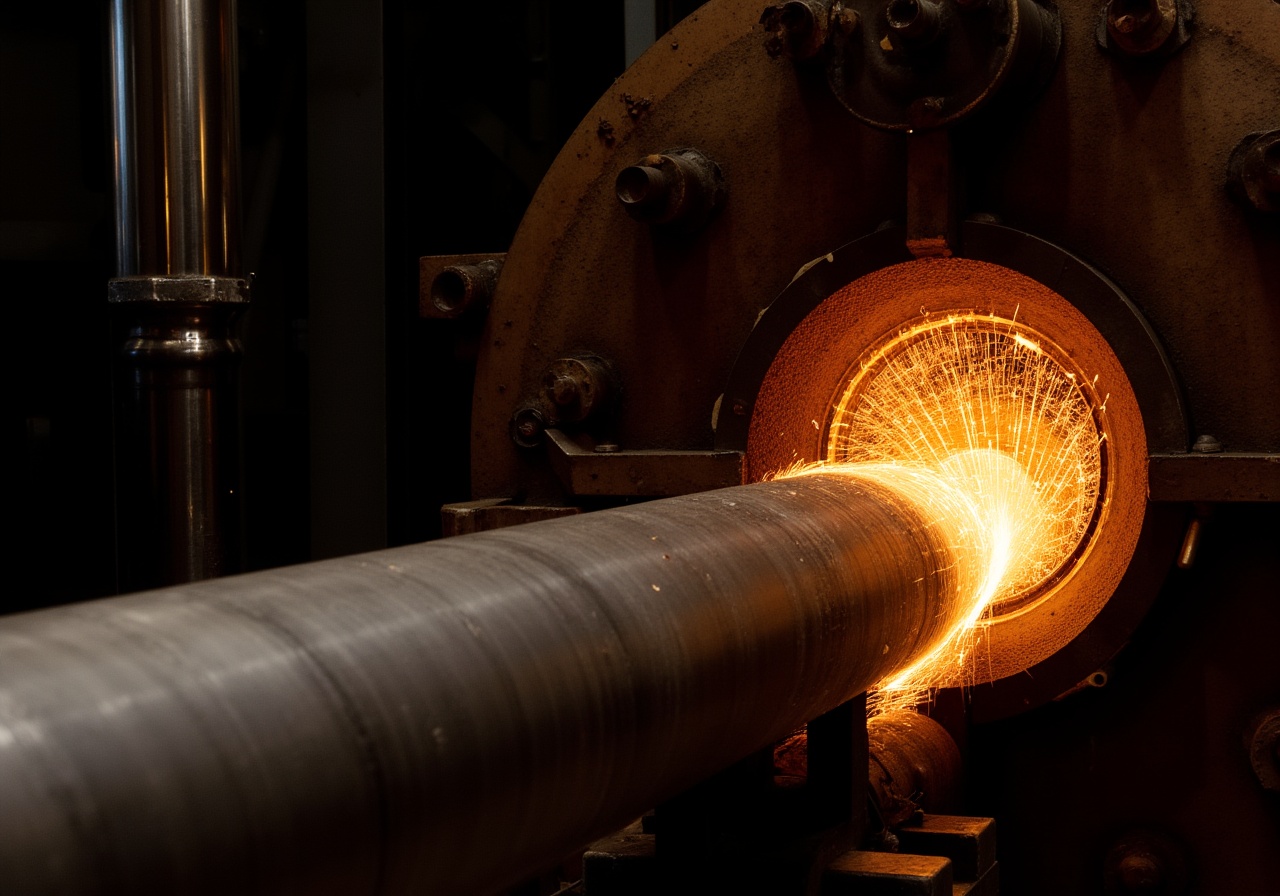

Второе — оптимизация режимов спекания. Новые материалы часто требуют специфических температурных профилей и газовой среды для достижения оптимальной плотности и структуры изделия. Например, сплавы с высоким содержанием легирующих элементов требуют поэтапного нагрева с выдержками для предотвращения образования трещин и дефектов.

Третье — контроль качества и инспекция. Для инновационных материалов неизбежно усложнение методики контроля, включая применение рентгеновской томографии, спектроскопии и микроскопии. Это позволяет обнаружить микродефекты и гарантировать соответствие изделий установленным стандартам.

Производственным компаниям необходимо инвестировать в модернизацию оборудования, обучение персонала и разработку документации по производству новых материало-применений. При этом важно наладить эффективную обратную связь с поставщиками порошков для изменения состава и характеристик в зависимости от условий эксплуатации конечных продуктов.

Преимущества использования инновационных материалов для компаний производства и поставок

Для предприятий, занимающихся производством комплектующих и их поставкой, внедрение данных материалов открывает ряд конкурентных преимуществ.

- Улучшение качества продукции. Новые материалы обеспечивают лучшие эксплуатационные характеристики — прочность, жаростойкость, износоустойчивость, что повышает удовлетворенность клиентов и сокращает гарантийные расходы.

- Снижение производственных затрат. Оптимизированные порошки позволяют уменьшить время спекания, снизить расход сырья и частично отказаться от механической обработки готовых изделий.

- Расширение ассортимента. Разработка новых типов порошков позволяет создавать уникальные решения, востребованные в смежных отраслях — аэрокосмической, медицинской, электронике.

- Экологическая эффективность. Порошковая металлургия сама по себе сокращает потери материалов, а новые легкие и прочные материалы дополнительно уменьшают негативное воздействие производства.

- Ускорение выхода на рынок инноваций. Быстрое внедрение новых порошков предоставляет возможность реагировать на изменения потребностей заказчиков и технологические тренды.

В совокупности эти преимущества способствуют укреплению рыночной позиции, росту финансовых показателей и повышению репутации компании как лидера в сфере производства и поставок высокотехнологичных изделий.

Перспективы развития и вызовы

Несмотря на значительные успехи, порошковая металлургия с инновационными материалами сталкивается с рядом вызовов, которые требуют активного научно-технического поиска и инвестиций.

Первый вызов – высокая стоимость производства некоторых наноматериалов и сложность их массового выпуска. Это ограничивает применение инновационных порошков в серийном производстве, особенно там, где важно соблюдение жестких ценовых рамок.

Второй – технологическая сложность контроля качества и воспроизводимости параметров порошков. Для промышленного использования крайне важно минимизировать разброс по свойствам, что требует внедрения автоматизированных систем анализа и контроля на всех этапах производства.

Третий вызов связан с необходимостью обучения кадров и передачи знаний. Новые материалы требуют новых компетенций специалистов, что вызывает потребность в подготовке и переподготовке персонала, а также создания информационной базы и методических пособий.

В то же время перспективы рынка остаются положительными. По прогнозам, к 2030 году мировой рынок порошковой металлургии с инновационными материалами может достичь объёма свыше 15 миллиардов долларов США, с ежегодным ростом около 9%. Развитие технологий 3D-печати, расширение применения в медицины и электронике также стимулируют дальнейшее развитие отрасли.

Дальнейшее сотрудничество производителей, поставщиков и научных центров позволит ускорить внедрение новых материалов, снизить их стоимость и повысить качество конечных изделий, что в свою очередь позитивно скажется на развитии различных производственных секторов.

Какие основные преимущества композитных порошков в порошковой металлургии?

Композитные порошки сочетают свойства нескольких материалов, что позволяет получить изделия с улучшенной износостойкостью, твердостью и прочностью, при этом сохраняя оптимальный вес.

Какие отрасли наиболее активно используют инновационные порошковые материалы?

Авиационная, автомобильная, энергетическая промышленность, медицина и электроника являются ключевыми потребителями таких материалов из-за их требований к прочности, точности и долговечности изделий.

Какие основные трудности существуют при внедрении наноматериалов в промышленное производство?

Главные сложности — высокая стоимость производства, агломерация частиц, необходимость новых методов смешивания и строгий контроль качества для обеспечения стабильности свойств материалов.