Современное производство металлоизделий все активнее внедряет технологии, основанные на порошковой металлургии. Методика изготовления деталей из металлических порошков позволяет создавать изделия с уникальными характеристиками, которые трудно или невозможно достичь традиционными методами литья или механической обработки. Перспективы этого направления огромны, и оно все активнее завоевывает позиции в автомобильной, аэрокосмической промышленности, в электронике и производстве инструментов.

Давайте подробно разберем основные этапы, нюансы и технологии, которые лежат в основе производства деталей из металлических порошков. Рассмотрим ключевые виды порошков, методы их подготовки, формообразования и спекания, а также особенности контроля качества и перспективы развития отрасли. Для компаний, занимающихся производством и поставками компонентов, понимание этих аспектов критично важно для выбора надежных поставщиков и оптимизации собственной производственной цепочки.

Основные виды металлических порошков и их характеристики

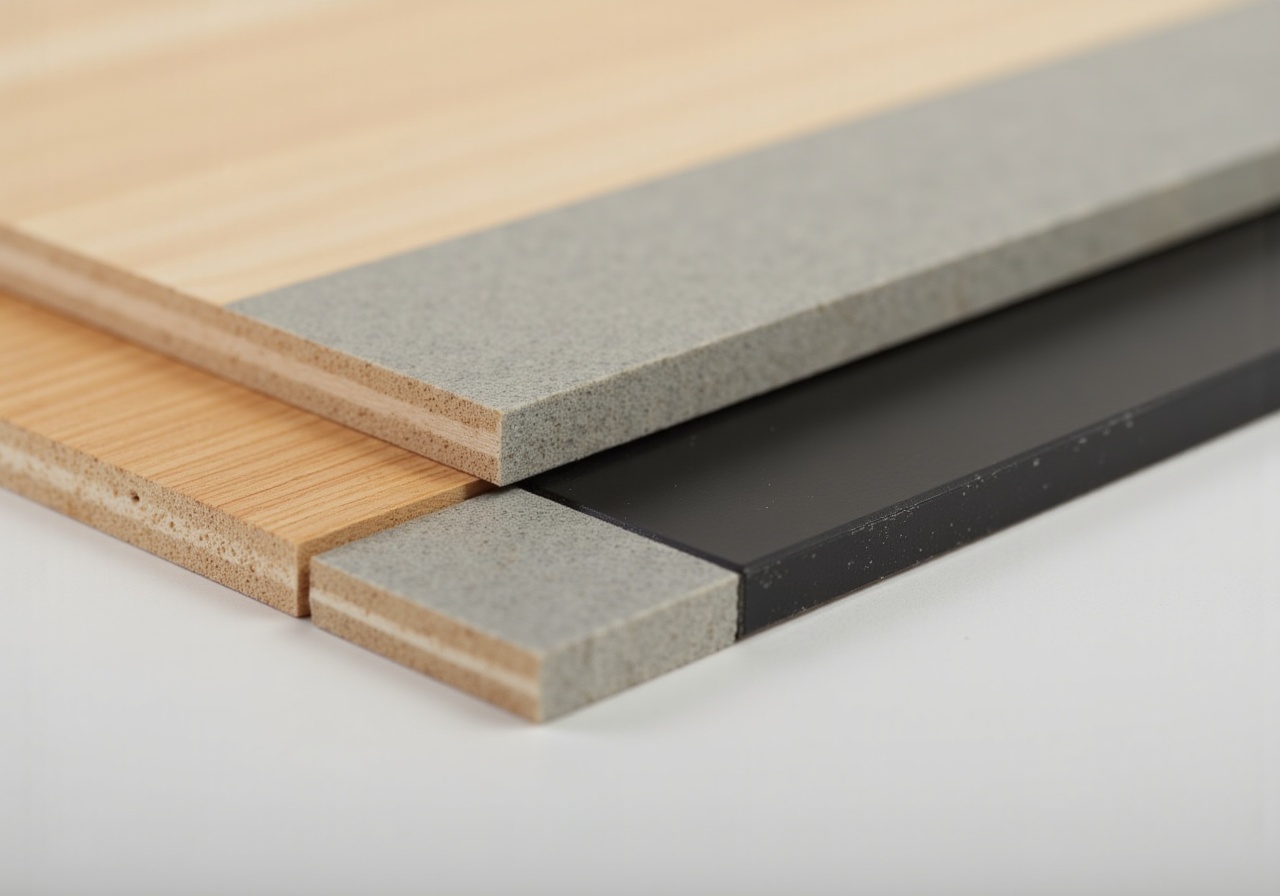

Все начинается с сырья — металлических порошков, от чего во многом зависят свойства конечных изделий. В производстве применяются порошки на основе черных металлов, таких как железо и его сплавы, а также цветных металлов и их смесей — алюминия, меди, никеля, титановых и редкоземельных вставок.

Порошки разделяют по нескольким критериям:

- По способу получения: механическое измельчение, газовая и водная атомизация, химический осадок, электроэрозионный метод.

- По химическому составу: чистый металл, легированные сплавы, композиты.

- По размеру частиц и их форме: сферические, неправильной формы, микронные и субмикронные.

Например, порошки, сделанные методом газовой атомизации, обычно имеют сферическую форму, что улучшает текучесть при формовании и повышает равномерность уплотнения. В свою очередь, порошки, полученные методом электролиза, более тяжелые и имеют зубчатую структуру, что влияет на адгезию частиц и свойства изделий после спекания.

Для производства деталей, где требуется высокая прочность и устойчивость к износу (например, шестерни, тормозные колодки), предпочтительны порошки с однородной структурой и минимальным содержанием оксидов и примесей, что подтверждается аналитическими методами контроля - спектроскопией, рентгенофазовым анализом.

Подготовка порошков к технологическому процессу

Перед тем, как металлический порошок попадет на линию формовки, он проходит несколько этапов подготовки. Основные задачи – обеспечить стабильность состава, однородность по размеру частиц, а также необходимую влажность и текучесть.

Первая стадия – сушка, особенно для порошков, добытых методом водной атомизации. Влага может привести к ухудшению сцепления частиц и образованию пористостей после спекания. Для сушки используются туннельные и барабанные сушилки с температурным контролем.

Далее порошок, если необходимо, проходит процесс гомогенизации. Смешиваются разные фракции, устанавливаются добавки для улучшения свойств, такие как графит для увеличения смазываемости или бориды для повышения износостойкости. Для этого применяются специальные смесители — лопастные, вибрационные, барабанные.

Еще один важный шаг – контроль размера частиц, иногда проводится дополнительное просеивание через сита или магнитная сепарация, чтобы удалить примеси. Качество подготовки определяет эффективность процесса формовки и стабильность показателей конечной продукции. Не секрет, что в поставке порошков стабильно хорошее состояние сырья – залог бездефектных партий деталей.

Методы формообразования деталей из порошков

Формование – ключевой этап, на котором порошковый материал приобретает форму будущей детали. Существует несколько технологий, каждая из которых имеет свои плюсы и минусы, а выбор зависит от объема производства, сложностей геометрии и требуемого качества.

Самый распространенный способ – прессование. Обычно применяют статическое прессование в штампах, где порошок равномерно сжимается под высоким давлением (до 700 МПа). Такой метод обеспечивает плотность около 80-90% от плотности металлической основы. В результате получается «зеленая» заготовка, которую затем направляют на спекание.

Другие варианты формовки – изостатическое прессование, где давление создается жидкостью, равномерно воздействует со всех сторон заготовки, что позволяет изготавливать детали сложной формы с минимальными внутренними напряжениями. Также встречаются методы литья под давлением с использованием металлических порошков (PM-LP) и электроискрового формования.

Отдельно стоит упомянуть аддитивные технологии на основе металлических порошков — 3D-печать селективным лазерным плавлением (SLM) или электронно-лучевой плавкой (EBM). Это позволяет создавать изделия с уникальной геометрией, которые невозможно сформировать традиционными методами. Но подобные технологии требуют дорогостоящего оборудования и тщательного контроля параметров.

Технологический процесс спекания и его особенности

После формования «зеленые» заготовки не имеют достаточной прочности, их структура рыхлая и пористая. Для придания изделию нужных механических характеристик применяется процесс спекания — нагрев до температуры чуть ниже точки плавления металла в контролируемой атмосфере.

В процессе спекания происходит диффузия частиц, уменьшение пористости, формирование прочной микроструктуры. Температуры обычно варьируются от 1100 до 1350°C для ферритных порошков железа, а для алюминиевых и других легких металлов градус ниже. Важна атмосфера – чаще используется вакуум, защитные газы (аргон, водород), позволяющие исключить окисление.

Контроль параметров нагрева и времени выдержки является критичным. Например, недостаточное время ведет к неполному сцеплению частиц и низкой прочности, а перегрев — к деформациям и нежелательным фазовым преобразованиям. Производители используют специальные муфельные печи с системами непрерывного мониторинга температуры и газового состава.

Результатом спекания становится изделие с плотностью 90-98% относительно теоретической, с заданными механическими качествами – твердостью, вязкостью, износостойкостью. В ряде случаев применяют последующую горячую изостатическую прессовку (HIP), позволяющую добиться плотности близкой к 100% и минимизировать микропористость.

Обработка и доводка изделий после спекания

Не всегда спекание сразу даёт продукт, готовый к использованию. Чаще деталям необходима механическая обработка и доводка. Спеканные детали, из-за пористости и внутренней структуры, предъявляют специфические требования к обработке.

Наиболее распространенные операции — шлифование, токарная и фрезерная обработка, а также термическая обработка для стабилизации структуры. Из-за склонности к хрупкости и наличию микропор, применение стандартных методов требует использования более мягких режимов резания, специальных инструментов с покрытием и комплексов охлаждения.

Кроме того, иногда после спекания детали проходят пропитку полиуретановыми или металлическими смесями для заполнения микропор и улучшения герметичности. Такая технология особенно актуальна для компонентов топливных систем, гидравлики и подшипников.

Для обработки и контроля качества также применяют ультразвуковое и рентгенотехническое оборудование, дающее возможность выявить скрытые дефекты, что крайне важно для выпуска изделий, требующих высокой надежности. Для компаний, поставляющих такие детали, неизбежным становится соблюдение строгих стандартов и наличие сертификатов соответствия.

Контроль качества и стандартизация продукции

Производство деталей из металлических порошков – высокотехнологичный процесс, требующий тщательного контроля качества на каждом этапе. Комплексный подход включает входной контроль порошков, последовательный мониторинг параметров формования и спекания, а также окончательную проверку геометрии, прочности и микроструктурных характеристик изделий.

Основные методы контроля:

- Химический анализ состава порошков и заготовок.

- Оценка плотности с помощью порометрии и микроскопии.

- Тесты на прочность (испытания на сжатие, изгиб, динамические нагрузки).

- Неразрушающий контроль (рентгеновский, ультразвуковой, магнитный).

- Геометрический контроль – с применением координатно-измерительных машин.

Для изготовления ответственных деталей компании придерживаются международных стандартов PM (порошковая металлургия), таких как ISO 9001, ISO/TS 16949 для автомобильной промышленности и ASTM стандарты. Стандартизация позволяет не только соблюдать единые требования к продукции, но и гарантировать воспроизводимость параметров для заказчиков и конечных пользователей.

В мире объем рынка порошковой металлургии оценивается в миллиарды долларов. По данным Allied Market Research, в 2023 году глобальный рынок порошковых металлов был около 9,5 млрд долларов с прогнозом роста около 5-7% в год. Такой рост обусловлен высоким спросом на инновационные материалы и уменьшением себестоимости производства за счет оптимизации технологических процессов.

Преимущества и ограничения технологии порошковой металлургии

Многие заводы переходят на использование порошковых технологий благодаря их уникальным преимуществам:

- Возможность создания деталей с высокой точностью формы и минимальными отходами материала;

- Экономия энергии и сокращение времени производства по сравнению с традиционным литьем и механической обработкой;

- Улучшение цементируемости и однородности структуры материала, что повышает эксплуатационные свойства;

- Возможность изготовления сложных и мелких деталей с тонкостенными конструкциями;

- Экологичность — снижение выбросов при производстве и переработке порошков.

Тем не менее, технология не лишена ограничений:

- Высокие требования к качеству исходного порошка и сложность обеспечения стабильности;

- Необходимость точного соблюдения технологического режима и дорогое оборудование для спекания и последующей обработки;

- Ограниченная пластичность деталей, что делает их уязвимыми при ударных нагрузках;

- Проблемы масштабируемости производства для крупных и массивных изделий.

Именно из-за этих аспектов не все виды производства сразу переходят на порошковую металлургию, но с развитием технологий, особенно аддитивных методов и улучшением контролирующего оборудования, ограничения постепенно нивелируются.

Перспективы развития и внедрения технологических инноваций

Порошковая металлургия входит в эпоху интенсивного развития, интегрируя достижения компьютерного моделирования, роботизации, и цифрового двойника производства. Все эти технологии повышают качество продукции и снижают издержки.

Аддитивные технологии, такие как селективное лазерное плавление металлов (SLM), кардинально меняют подход к изготовлению прототипов и мелкосерийных изделий. В ближайшие годы ожидается рост использования гибридных процессов, сочетающих порошковую металлургию и постобработку лазером для улучшения поверхностных характеристик.

Кроме того, исследуются новые виды порошков — модифицированные наноматериалы со встроенными антифрикционными или термостойкими свойствами, что открывает возможность создания изделий для экстремальных условий эксплуатации.

Для компаний сферы производства и поставок это сигнал расширять ассортимент и инвестировать в квалификацию специалистов в порошковой металлургии. Постоянный мониторинг рынка и внедрение новинок технологий позволят удержать лидирующие позиции и максимально удовлетворять требования клиентов.

Таким образом, производство деталей из металлических порошков — это сложный, технологичный и экономически выгодный процесс с широким спектром применения. Он позволяет создавать изделия с уникальными свойствами, оптимизировать производственные процессы и предлагает богатые возможности для внедрения инноваций, что делает его важным элементом современного машиностроения и поставочной индустрии.

Инновационные подходы и оптимизация производства металлических порошков

В современном секторе производства деталей из металлических порошков ключевым направлением развития является внедрение инновационных технологий и оптимизация процессов. Это обусловлено ростом спроса на высокоточные и износостойкие изделия, а также желанием минимизировать издержки и увеличить производительность. Одним из наиболее перспективных методов является аддитивное производство с использованием металлических порошков — технология 3D-печати, которая значительно расширяет возможности при создании сложных геометрических форм и позволяет сократить материальные потери.

Внедрение аддитивных технологий имеет несколько важных преимуществ. Во-первых, это позволяет изготавливать детали со сложной внутренней структурой, которые ранее были недоступны традиционным способам прессования и спекания. Во-вторых, печать на порошковых основах заметно ускоряет разработку прототипов и снижает время выхода продукта на рынок. В-третьих, сокращается необходимость в большом количестве вспомогательных операций, что повышает эффективность и снижает себестоимость. Согласно исследованию Американского института металлического порошка, интеграция 3D-печати увеличивает производительность предприятий в среднем на 20-30%.

Роль контроля качества и автоматизации в современных производственных линиях

Контроль качества занимает центральное место в производстве деталей из металлических порошков. Высокие требования к точности размеров, плотности и механическим свойствам вынуждают использовать комплексные методы диагностики и мониторинга. Современные предприятия оснащаются системами автоматического контроля, которые включают в себя оптические сканеры, рентгеновские томографы и ультразвуковое тестирование. Эти технологии позволяют обнаруживать дефекты на ранних стадиях и предотвращать выпуск несоответствующей продукции.

Автоматизация производственных процессов, включая дозирование порошка, прессование и спекание, значительно снижает влияние человеческого фактора. Это повышает стабильность характеристик изделий и обеспечивает повторяемость процессов. Например, установка роботизированных пресс-форм и автоматическое управление параметрами спекания позволяют добиться отклонений по плотности деталей менее 2%, что существенно превосходит показатели ручных операций. В промышленности уже активно применяются системы машинного обучения, способные прогнозировать качество изделий на основе анализа данных в реальном времени.

Экологические аспекты и ресурсосбережение в порошковой металлургии

Сегодня все больше внимания уделяется экологичности и устойчивому развитию производства деталей из металлических порошков. Одним из важных аспектов является минимизация отходов и повторное использование сырья. При традиционных методах металлургии отходы часто составляют значительную часть материала, в то время как порошковая металлургия позволяет максимально эффективно использовать исходный металл. Остатки металлических порошков после процесса прессования можно повторно вернуть в производство, снижая расходы на сырье и уменьшив нагрузку на окружающую среду.

Кроме того, современные технологические линии проектируются с учетом энергоэффективности. Использование индукционных печей для спекания и вакуумных камер при обработке позволяет снизить энергопотребление на 15-25% по сравнению с традиционными печами. Это особенно актуально в условиях растущих тарифов на электроэнергию и усиления нормативов по выбросам в атмосферу. Внедрение комплексных систем управления ресурсами, включая регенерацию тепла и оптимизацию режимов работы, становится важной составляющей производственных стратегий крупных металлургических компаний.

Практические рекомендации для малых и средних предприятий

Для успешного внедрения технологий порошковой металлургии в малом и среднем бизнесе важно внимательно подходить к выбору оборудования и организации процессов. Рекомендуется начинать с анализа потребностей и объема выпускаемых изделий, чтобы подобрать оптимальные линии с учетом бюджетных и технических ограничений. Например, для производства небольших партий деталей выгодно использовать компактные прессовые установки, позволяющие быстро перенастроиться под разные типы продукции.

Немаловажным является обучение персонала, так как качество порошковой металлургии во многом зависит от квалификации операторов и технологов. Инвестиции в тренинги и сертификацию позволяют избежать ошибок при подготовке порошков, настройке параметров прессования и спекания, что снижает брак и повышает конкурентоспособность продукции. Также рекомендуется наладить сотрудничество с научно-исследовательскими организациями для доступа к последним достижениям и адаптации новых материалов.

В заключение можно отметить, что грамотное сочетание новых технологических решений, эффективного контроля и экологичной эксплуатации производства открывает большие возможности для роста предприятий различных масштабов. Постоянное стремление к инновациям и качеству позволит расширить ассортимент, улучшить технические характеристики изделий и укрепить позиции на рынке поставок металлических деталей.