Бесшовные стальные трубы занимают важное место в современном промышленном производстве и строительстве. Они востребованы благодаря своим высоким эксплуатационным характеристикам и широкому спектру применения — от нефтегазовой отрасли до гидравлических систем и машиностроения. В отличие от сварных аналогов, бесшовные трубы не имеют швов, что повышает их прочность, морозостойкость и износостойкость. В данной статье мы подробно рассмотрим, как производятся бесшовные стальные трубы, какие технологии и методы используются, а также приведём практические примеры и производственные особенности, чтобы помочь специалистам и заказчикам лучше ориентироваться в вопросах поставок и качества продукции.

Исходное сырьё и технологические требования

Для производства бесшовных стальных труб используется качественная углеродистая и легированная сталь. В зависимости от назначения изделия, к сталям предъявляют повышенные требования по химическому составу, механическим характеристикам и однородности структуры. Среди наиболее популярных марок — 20, 09Г2С, 12Х18Н10Т и другие марки, используемые в трубном производстве.

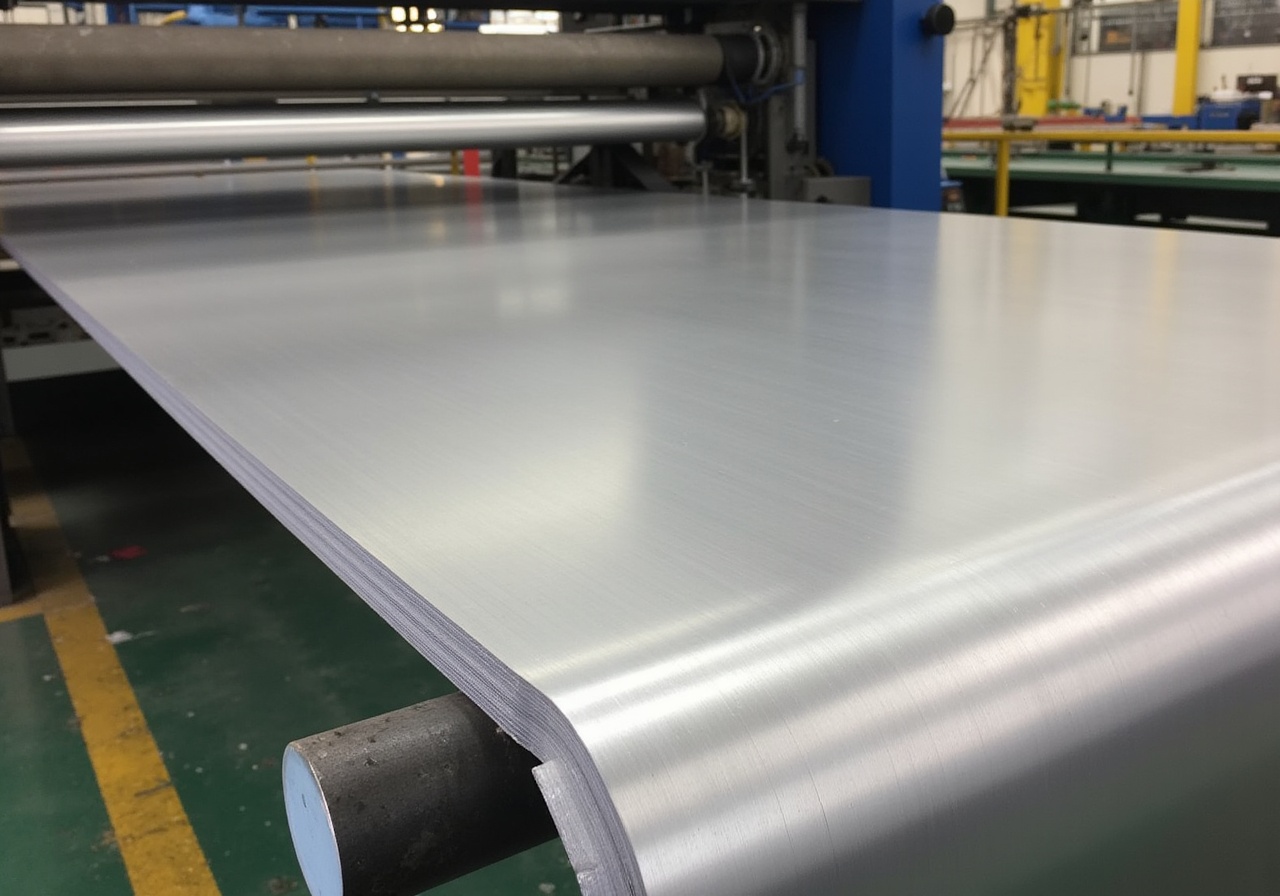

Процесс начинается с подготовки слитков или заготовок круглой или квадратной формы, выполненных методом литья или ковки. Качество заготовок напрямую влияет на будущие характеристики труб. В промышленности широко применяются методы предварительной ковки и шликеровки, благодаря которым достигается уменьшение пористости и улучшение геометрии заготовки.

Стандарты ГОСТ и ASTM регламентируют качество трубных заготовок, и предприятия, занимающиеся поставками, всегда ориентируются на эти требования для подтверждения соответствия продукции.

Очень важным этапом подготовки сырья является термообработка — закалка, отжиг или нормализация поверхности под последующее формообразование. Это обеспечивает равномерное распределение элементов сплава, высокую пластичность и обеспечивает необходимую текучесть металла при деформациях.

В итоге, правильно подготовленное сырьё помогает обеспечить качество бесшовных труб даже при высоких нагрузках в эксплуатации, что позволяет поставщикам гарантировать долговечность и надежность продукции.

Методы производства бесшовных стальных труб

Существует несколько основных технологий изготовления бесшовных труб. Каждая из них имеет свои особенности, достоинства и ограничения, которые применяются в зависимости от требуемых размеров, толщины стенки и назначения трубы.

Основные методы производства:

- Горячее прошивочное формование: чаще всего используется для изготовления труб средних и больших диаметров. Начинается с нагрева стального слитка, после чего через центр заготовки прошивается отверстие, формируя сердечник.

- Холодное волочение: применяется для тонкостенных и точных труб. После горячего формования трубы охлаждаются и подвергаются дополнительной деформации при комнатной температуре, что способствует улучшению механических свойств и точных размеров.

- Растяжка или центробежное формование: используется в основном для специальных труб, где требуются узкие допуски и уникальные свойства поверхности.

Горячее прошивочное формование является наиболее распространённым способом. Его этапы включают нагрев заготовки до температуры выше 1100°С, прошивку центрального отверстия и многократное прокатное и калибровочное формование. Благодаря высокой температуре металл становится пластичным, и его можно легко деформировать без разрывов и дефектов.

После первичного формования бесшовные трубы проходят процесс нормализации, который позволяет снять внутренние напряжения и повысить однородность структуры металла. В результате достигаются оптимальные показатели прочности и ударной вязкости, что важно для труб, эксплуатируемых в агрессивных условиях.

Стоит отметить, что цеха горячего производства часто дополняются линиями холодного волочения — такая комбинация позволяет производить трубы с минимальными дефектами и повышенной точностью, что критично для заказов с высокими требованиями к размеру и качеству.

Контроль качества и испытания готовой продукции

В промышленности качество бесшовных стальных труб контролируется на каждом этапе — от исходного сырья до конечного продукта. Особое внимание уделяется выявлению дефектов, которые могут привести к аварийным ситуациям в эксплуатации, особенно когда трубы используются с высоким давлением.

Для проверки качества применяются следующие методы:

- Визуальный осмотр поверхности на наличие трещин, раковин и облоя;

- Механические испытания: определение предела прочности, ударной вязкости, твердости;

- Ультразвуковая дефектоскопия для выявления внутренних дефектов;

- Гидравлическое тестирование труб на герметичность и устойчивость к давлению;

- Измерение размеров и контроль толщины стенки с помощью лазерных и контактных приборов.

Эти методы обеспечивают соответствие получаемых труб требованиям ТУ и отраслевым стандартам, таким как ГОСТ 8732-78 или ASTM A106. В табличной форме можно представить основные параметры контроля:

| Параметр | Метод контроля | Стандартные нормы |

|---|---|---|

| Внешний диаметр | Лазерные измерения | ±0,5% от номинала |

| Толщина стенки | Ультразвуковой толщиномер | Допуск ±0,2 мм |

| Прочность на разрыв | Механические испытания | Минимум 360 МПа для углеродистых сталей |

| Ударная вязкость | Шарнирно-маховое испытание | Не менее 27 Дж при -20°C |

| Герметичность | Гидростатический тест | Давление превышает рабочее на 25% |

Контроль качества помогает поставщикам и производителям обеспечить безупречную репутацию на рынке и повысить доверие клиентов, что особенно важно при выполнении крупных контрактов в нефтегазовой и энергетической сферах.

Практические аспекты поставок и логистики бесшовных стальных труб

Производство бесшовных труб — это только часть задачи. Не менее важными являются вопросы грамотной логистики и организации поставок, особенно при проектной и крупносерийной продаже. Для заказчика критично получить продукцию своевременно, без повреждений и в нужном объёме.

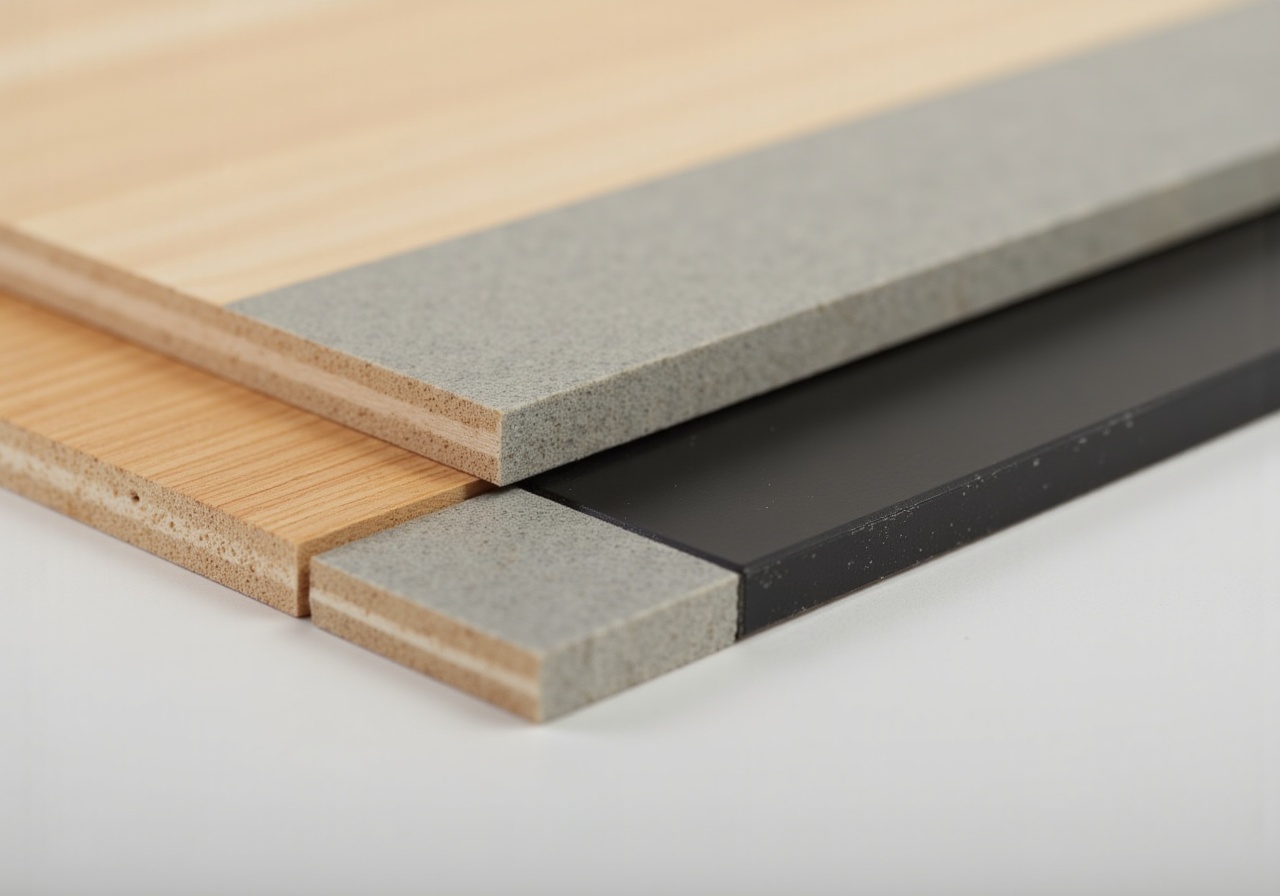

Трубы поставляются на предприятия в бухтах, срезах или в виде длинномерного проката, и каждая форма транспортировки предъявляет свои требования к упаковке и маркировке. Например, для тонкостенных труб применяются специальная обмотка и деревянные ящики, предотвращающие деформацию и коррозию.

Значительное внимание уделяется правильному распределению тяжёлых грузов в контейнерах и автомобилях, чтобы избежать повреждений при перевозке по железной дороге или автотрассам. В некоторых случаях для доставки крупногабаритных труб используются специализированные железнодорожные платформы или морские контейнеры повышенной длины.

Кроме того, современные предприятия применяют системы мониторинга движения грузов и интегрированные ERP-решения, что позволяет отслеживать статус заказа в режиме реального времени и оптимизировать цепочки поставок. Это особенно важно для сложных проектов с международными поставками и строгими сроками.

В таблице ниже представлены типичные параметры перевозки бесшовных труб и рекомендуемые условия:

| Тип трубы | Длина поставки, м | Тип упаковки | Метод доставки |

|---|---|---|---|

| Тонкостенная (до 5 мм) | 4 - 12 | Деревянные ящики, полиэтилен | Авто, железная дорога |

| Толстостенная (5-15 мм) | 6 - 18 | Металлические стяжки, пропитанная бумага | Авто, морской транспорт |

| Толстостенная (>15 мм) | 12 - 24 | Стальные каркасы, специальные крепления | Железная дорога, морской транспорт |

Эти рекомендации позволяют не только сохранить целостность продукта, но и сократить время простоя на складах и транспортных узлах, а также снизить издержки при длительных контрактных обязательствах.

Инновации и перспективы развития производства бесшовных труб

Современное производство бесшовных стальных труб развивается стремительными темпами, благодаря внедрению новых технологий и материалов. Непрерывный рост требований к качеству, экологическим нормам и энергоэффективности способствует появлению инновационных методов и оборудования.

Одной из важных тенденций является автоматизация производственных линий с помощью робототехники и искусственного интеллекта. Например, применение автоматизированных систем контроля дефектов позволяет не только повысить качество продукции, но и значительно сократить время испытаний.

Новые методы термообработки, такие как высокочастотный нагрев и обработка плазмой, обеспечивают улучшение структурных характеристик стали и позволяют создавать трубы с выдающимися эксплуатационными свойствами. Это особенно актуально в нефтегазовом секторе, где трубы подвергаются экстремальным нагрузкам и коррозии.

Также развивается производство специальных труб из нержавеющих и высоколегированных сталей, где наряду с традиционным металлургическим производством используются технологии порошковой металлургии и сварки лазером. Такие решения открывают новые горизонты для сложных инженерных задач и расширяют возможности поставщиков по ассортименту.

Помимо технологических достижений, значительное внимание уделяется и оптимизации логистических процессов и внедрению цифровых платформ для управления поставками, что становится ключевым фактором для успешного ведения бизнеса в глобальной экономике.

Таким образом, производство бесшовных стальных труб — это сложный и многоступенчатый процесс, требующий высокого уровня технической экспертизы и координации на всех этапах: от выбора сырья до доставки готовой продукции заказчику. Внимание к деталям, контроль качества и инновации помогают предприятиям оставаться конкурентоспособными и удовлетворять растущие требования рынка.

- Почему бесшовные трубы считаются более надежными по сравнению с сварными?

- Отсутствие шва уменьшает вероятность дефектов и точек концентрации напряжений, что повышает механическую прочность и устойчивость к коррозии.

- Как контролируется качество бесшовных труб при производстве?

- Используются комплексные методы: визуальный осмотр, ультразвуковая дефектоскопия, механические испытания и гидростатический тест.

- Влияет ли метод производства труб на их дальнейшую стоимость?

- Да, горячее формование и холодное волочение имеют разную себестоимость, а также различное влияние на качество, что отражается на конечной цене продукта.

- Какие отрасли наиболее часто используют бесшовные стальные трубы?

- Нефтегазовая промышленность, энергетика, машиностроение, строительство и химическая промышленность — основные потребители данного вида труб.

Инновационные технологии и автоматизация в производстве бесшовных стальных труб

Современное производство бесшовных стальных труб немыслимо без широкого внедрения инновационных технологий и автоматизации на всех этапах. От улучшенных методов нагрева и деформации металлической заготовки до применения систем контроля качества, автоматизированных линий и программного обеспечения для оптимизации производственного процесса — все это позволяет существенно повысить производительность и качество продукции.

Например, в последние годы стало популярно использование роботизированных комплексов для проведения операций горячей прокатки и прессования. Такие системы обеспечивают высокую точность выполнения технологических параметров, снижают человеческий фактор и риск дефектов, а также уменьшают время простоя оборудования. Согласно исследованиям промышленного сектора, применение автоматизированных линий может увеличить производительность на заводах по производству бесшовных труб до 25-30%, одновременно снижая энергозатраты приблизительно на 15-20%.

Особое внимание уделяется развитию систем неразрушающего контроля в реальном времени. Современные комплексы, оснащённые ультразвуковыми датчиками и магнитопорошковыми установками, интегрируются непосредственно в конвейерную линию, что дает возможность оперативно выявлять внутренние и поверхностные дефекты труб. Это существенно сокращает количество брака и повышает общий коэффициент выхода годной продукции.

Экологический аспект производства и устойчивое развитие отрасли

Вопросы экологической ответственности и устойчивого развития становятся все более актуальными для производителей бесшовных стальных труб. Традиционные методы производства достаточно энергоемкие и влияют на экологическую ситуацию в регионах, где располагаются заводы. В связи с этим компаниям приходится внедрять меры по сокращению выбросов, переработке отходов и оптимизации энергопотребления.

Одним из примеров эффективных экологических решений стало применение технологий рекуперации тепла. При нагреве заготовок можно использовать энергию отработанного тепла для подогрева других частей производственного процесса, что снижает общее потребление топлива. Так, на крупных металлургических предприятиях России внедрение теплообменников и систем рекуперации позволило уменьшить выбросы парниковых газов на 10-15% за счет снижения потребления природного газа.

Кроме того, устойчивое производство предполагает переход на использование более экологичных материалов и химических реагентов. Например, применение водорастворимых смазок вместо нефтесодержащих помогает сократить нагрузку на почву и водные ресурсы. Важно также разделять и перерабатывать металлические стружки и обрезки, что помогает сэкономить ресурсы и уменьшить отходы.

Особенности хранения и транспортировки бесшовных стальных труб

Не менее значимой частью цикла производства является правильное хранение и транспортировка готовой продукции. Бесшовные стальные трубы, несмотря на свою прочность и устойчивость к внешним воздействиям, требуют соблюдения определенных условий, чтобы сохранить свои эксплуатационные характеристики.

Во-первых, трубы необходимо размещать на складах с минимальной влажностью, поскольку коррозия — одна из основных проблем, снижающих долговечность и качество стали. Часто применяют специальные антикоррозионные покрытия или консервационные масла, которые наносят сразу после производства для защиты поверхности во время хранения.

Во-вторых, при транспортировке следует учитывать габариты и вес труб, чтобы не допустить механических повреждений. Для этого используются специальные стеллажи, поддоны и фиксаторы. Кроме того, перевозка на большие расстояния обычно сопровождается использованием покрытий или пленок, защищающих продукцию от осадков и загрязнений. Для труб больших диаметров применяется транспортировка на платформах с амортизационной подкладкой.

Практические рекомендации для выбора поставщика бесшовных стальных труб

Выбор надежного поставщика является ключевым моментом для предприятий, использующих бесшовные стальные трубы в своих производственных процессах. При выборе компании-производителя важно обращать внимание на несколько аспектов, которые помогут минимизировать риски и получить качественный конечный продукт.

Первое — это наличие у поставщика всех необходимых сертификатов и документов, подтверждающих соответствие труб стандартам качества. Международные нормативы, такие как ASTM, API, EN и ГОСТ, определяют основные требования к химическому составу, механическим характеристикам и технологии производства. Наличие свидетельств об испытаниях и аудитов сторонних организаций станет дополнительным аргументом в пользу выбора надежного партнера.

Второе — опыт работы и репутация на рынке. Лучше всего обратиться к компаниям с длительной историей, которые предоставляют подробные технические консультации, сопровождают поставки документацией и готовы предложить гибкие условия сотрудничества. При высоких объемах закупок грамотные поставщики часто предоставляют оборудование с индивидуальными характеристиками, учитывая специфику применений.

Третье — логистика и сервисное сопровождение. Возможность оперативной доставки, наличие собственного парка транспортных средств и складов по территории страны позволяет существенно сократить сроки реализации проектов и снизить финансовые затраты. Также не лишним будет проверить, дает ли поставщик возможность проведения дополнительных услуг, таких как резка по размерам, термическая обработка или инвентаризация продукции на складе.

Влияние мировой экономической конъюнктуры на рынок бесшовных стальных труб

Производство и поставки бесшовных стальных труб неразрывно связаны с глобальными экономическими тенденциями и развитием таких отраслей, как нефть и газ, энергетика, машиностроение и строительство. Все эти факторы оказывают прямое влияние на спрос, цены и географию поставок.

Так, например, в периоды роста добычи нефти и газа существенно увеличивается потребность в трубопроводах высокой прочности и надёжности, что стимулирует расширение производства бесшовных труб. По данным аналитических агентств, в последние десять лет среднегодовой рост потребления бесшовных труб в нефтегазовом секторе составлял около 5-7%. Однако спад цен на нефть или геополитические ограничения могут привести к сокращению инвестиций и, следовательно, урезанию спроса.

Также значительное влияние оказывают колебания стоимости сырья — железной руды, металлолома, угля и энергетических ресурсов. Рост цен на металлопродукцию зачастую отражается на конечной цене труб, что сказывается на бюджетах предприятий-потребителей. В связи с этим компании стремятся использовать более технологичные и экономичные методы производства, а также укреплять партнерские отношения с поставщиками сырья и компонентов.

В условиях глобализации и расширения рынка конкуренция становится все более жесткой. Производители стремятся не просто выпускать продукцию, но и предлагать комплексные решения, включая сервисное обслуживание, техническую поддержку и «умные» трубы с датчиками контроля состояния. Это открывает новые перспективы и направления для развития отрасли в ближайшие годы.