Нержавеющая сталь – это один из ключевых материалов современного производства, характеризующийся высокой коррозионной стойкостью и отличными механическими свойствами. Ее широкое применение в машиностроении, строительстве, пищевой и химической промышленности обусловлено сочетанием долговечности и эстетической привлекательности. Технологический процесс выплавки нержавеющей стали представляет собой комплекс этапов, направленных на получение высококачественного сплава с заданным химическим составом и физико-механическими характеристиками. В данной статье рассмотрим основные этапы производства нержавеющей стали с учетом специфики промышленных предприятий, занимающихся её производством и поставками.

Исходное сырьё для производства нержавеющей стали

Качество нержавеющей стали во многом определяется качеством исходных материалов. Основными ингредиентами для выплавки служат железная руда, лом стали, а также легирующие элементы, обеспечивающие коррозионную стойкость и другие свойства конечного продукта. Одним из важнейших легирующих элементов является хром, содержание которого в нержавеющей стали обычно составляет от 10,5% до 30%. Другие компоненты включают никель, молибден, марганец, кремний и углерод.

Использование высококачественного сырья позволяет снизить количество дефектов и повысить однородность материала. Часть предприятий применяет вторичное сырьё — лом нержавеющей стали, что позволяет снизить себестоимость производства и уменьшить энергетические затраты. В зависимости от требований конечного потребителя подбирается рецептура сплава, что делает процесс гибким и адаптированным под конкретные задачи.

Кроме того, важна предварительная подготовка сырья, включающая сортировку и очистку, что предотвращает попадание в печь нежелательных включений и посторонних металлов. Важным аспектом является также контроль влажности и размеров исходных материалов, что влияет на равномерность плавки и качество металла.

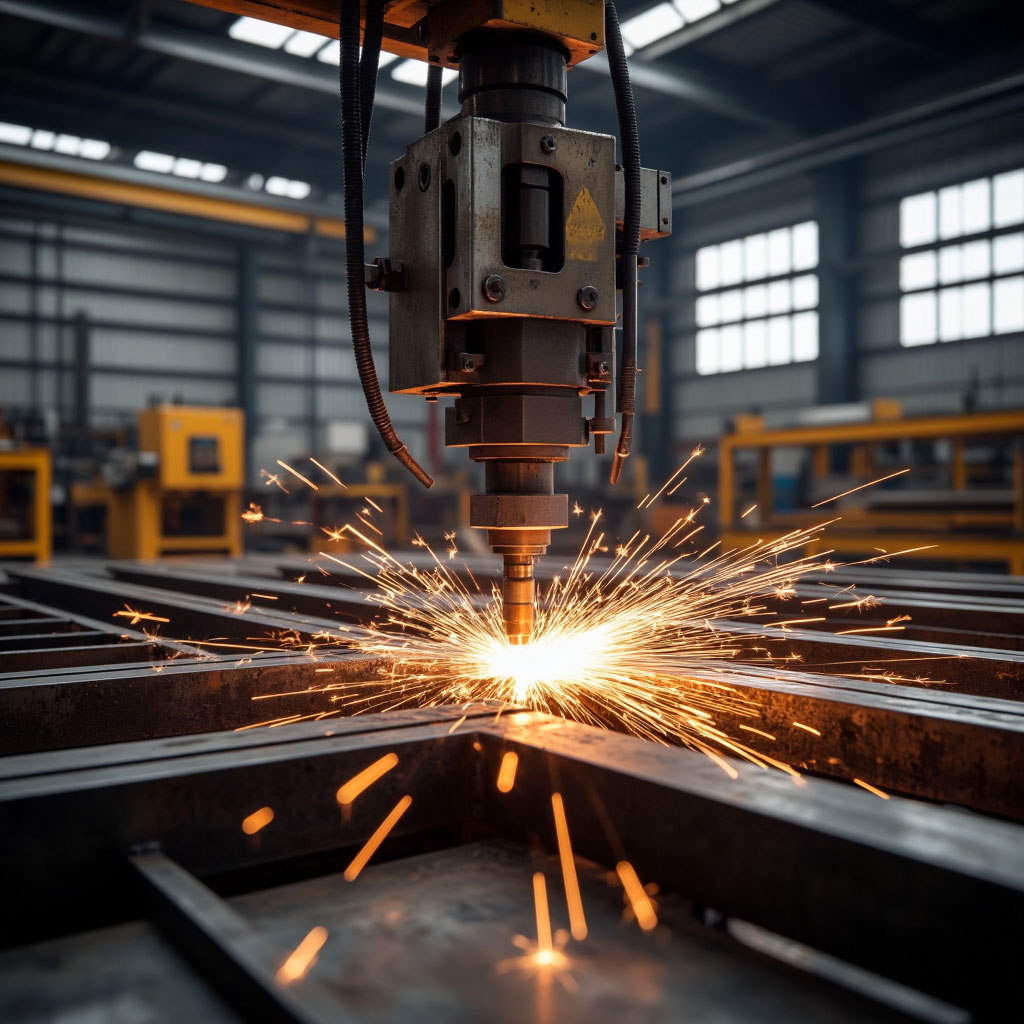

Плавка и выплавка нержавеющей стали

Основным технологическим этапом является плавка, проводимая в электропечах (дуговых или индукционных) и кислородных конвертерах. Технология выбора плавильной установки определяется объемом производства и требуемыми параметрами выпускаемой продукции. Электропечи широко используются на крупных металлургических комбинатах благодаря высокой производительности и возможности точного контроля температуры.

Процесс плавки начинается с загрузки исходных компонентов в печь, после чего путем нагрева до температуры около 1600°C происходит расплавление и смешивание компонентов. В процессе плавки осуществляется контроль содержания основных легирующих элементов и примесей с помощью спектрального анализа. Технологи придерживаются жесткого регламента, чтобы обеспечить нужную химическую формулу и минимизировать вредные примеси.

Особое внимание уделяется обработке шлаков — побочных продуктов плавки. Шлаки удаляются для улучшения чистоты металла и снижения содержания серы, фосфора и других вредных элементов. Благодаря современным шлакообразующим материалам и методам шлакования удается значительно повысить качество готовой продукции.

По окончании плавки расплавляют металл выводят из печи в виде слитков или заготовок для последующей обработки. Среднее время плавки в современных электропечах составляет от 45 до 90 минут в зависимости от объема и типа установки.

Технологическая обработка и рафинирование стали

После выплавки металл подвергается рафинированию — процессу дополнительного очищения от газов и примесей. Важными технологиями являются аргономониторинг, вакуумная дегазация и электрославление. Эти операции позволяют повысить однородность материала и улучшить его механические характеристики.

К примеру, вакуумная обработка широко применяется для снижения концентрации водорода и азота, которые могут привести к образованию пористости в готовом изделии. Аргоновое продувание улучшает структуру металла за счет удаления шлаковых включений и газов.

Рафинирование представляет собой критически важный этап, особенно при производстве высококачественной нержавеющей стали для пищевой и медицинской промышленности. Благодаря данному процессу продукция отвечает самым строгим европейским и международным стандартам.

Горячая и холодная обработка нержавеющей стали

После рафинирования полученные металлические слитки проходят горячую обработку — прокатку или ковку, что способствует формированию необходимой формы и улучшению структуры металла. Горячая обработка проводится при температурах от 1000°C и выше, что позволяет снять внутренние напряжения и повысить пластичность заготовок.

Важным этапом является холодная обработка, которая выполняется при комнатной температуре и направлена на повышение твердости и прочности стали. Методы включают холодную прокатку, волочение и штамповку. Благодаря этому достигается высокая точность размеров и улучшение внешнего вида изделия.

Комбинация горячей и холодной обработки позволяет создавать широкий спектр готовой продукции — от листов и полос до проволоки и труб различного диаметра. Для поставщиков и производителей данная универсальность является преимуществом, поскольку помогает адаптировать ассортимент под требования различных отраслей промышленности.

Контроль качества и стандартизация выпускаемой продукции

Контроль качества на всех этапах технологического процесса является обязательным. Для проверки химического состава применяются методы спектрального анализа и химического анализа с высокой точностью. Механические свойства тестируются на растяжение, твердость, ударную вязкость.

Дополнительно проводят неразрушающие методы контроля — ультразвуковой, радиографический, магнитопорошковый. Эти методы позволяют выявить внутренние дефекты, такие как трещины, пустоты, включения.

Стандартизация продукции осуществляется согласно международным и национальным нормам: ГОСТ, ASTM, EN. Компаниям-производителям необходимо иметь сертификаты соответствия и подтверждение качества, что напрямую влияет на доверие партнеров по поставкам и обеспечивает конкурентоспособность на рынке.

Кроме того, постоянное совершенствование технологических процессов и внедрение инноваций, например, автоматизированных систем управления, способствует снижению брака и оптимизации затрат.

Экологические аспекты и энергосбережение в производстве нержавеющей стали

Современное производство нержавеющей стали уделяет особое внимание снижению вредного воздействия на окружающую среду. Использование энергоэффективных электропечей и систем утилизации тепла позволяет значительно снизить углеродный след производства. На сегодня около 30–40% металла производится с использованием переработки вторичного сырья, что снижает необходимость добычи природных ресурсов.

Также активно внедряются технологии очистки выбросов, включая фильтрацию газов и очистку сточных вод, что снижает уровень загрязнений и делает производство более безопасным для экологии и здоровья работников.

Важным аспектом является оптимизация потребления ресурсов: вода, электричество и материалы расходуются более рационально за счет внедрения систем мониторинга и автоматизации. Это не только снижает операционные издержки, но и повышает экологическую ответственность предприятий.

Таким образом, технологический процесс выплавки нержавеющей стали комбинирует сложные инженерные решения, инновационные методики обработки и строгий контроль качества. Производители и поставщики, внедряя современные технологии и системный подход, обеспечивают высокую производительность и конкурентное преимущество на мировом рынке. Понимание всех этапов процесса позволяет лучше организовать производство, снизить издержки и повысить качество выпускаемой продукции, что особенно важно в условиях растущих требований промышленности и участников цепочки поставок.

- Какой легирующий элемент является ключевым для нержавеющей стали?

- Хром, который обеспечивает устойчивость к коррозии и улучшает механические свойства.

- Почему важно проводить рафинирование после выплавки?

- Для удаления газов и примесей, что повышает однородность, прочность и качество стали.

- Какие методы контроля качества применяются при производстве?

- Спектральный анализ, механические испытания, ультразвуковой и радиографический контроль.

- Какие меры применяются для снижения экологического воздействия?

- Использование энергоэффективных технологий, переработка лома, очистка выбросов и оптимизация ресурсов.