В современном металлургическом производстве особое внимание уделяется защите стального проката от коррозии. Одним из самых эффективных и широко применяемых способов является горячее цинкование. Эта технология обеспечивает долговечность металлических изделий, улучшает их эксплуатационные характеристики и существенно снижает затраты на последующую обработку и обслуживание. Цинковое покрытие служит не только барьером против воздействия агрессивных сред, но и создает анодно-защитный эффект, что особенно важно при использовании стали в сложных климатических условиях.

В данной статье мы подробно рассмотрим технологию горячего цинкования стального проката, охватим этапы подготовки поверхности, технологические параметры процесса, особенности применяемого оборудования и современные тенденции в этой отрасли. Также углубимся в сравнительный анализ горячего цинкования с другими методами защиты, разберём типичные проблемы и способы их устранения, а также приведём статистические данные, подтверждающие эффективность данного метода.

Основные этапы подготовки стального проката перед горячим цинкованием

Подготовка поверхности — ключевой этап для обеспечения качественного сцепления цинкового покрытия с основным металлом. Если пропустить или провести плохо этот процесс, покрытие получится неровным, с дефектами, что снизит срок службы изделия.

Первым шагом является обезжиривание. На поверхности стали часто присутствуют масла, смазки, производственная пыль и другие загрязнения, которые надо удалять. Для этого применяются химические растворы на основе щелочей (например, натрий или калий гидроксид) или специальные органические растворители. Процесс обезжиривания обычно проводится в ваннах с подогревом при температуре 50-70 °C и занимает от 5 до 15 минут. Важно правильно подобрать концентрацию реагентов и время выдержки, чтобы не повредить сталь и не оставить органику на поверхности.

Следующим этапом идет удаление окалины — тугой нарост окислов железа, который появляется после термообработки металла. Окалину нельзя удалять механически, так как это приводит к повреждению проката и появлению микротрещин. Вместо этого применяется кислотное травление, чаще всего в растворе соляной кислоты (концентрация 10-15%), что позволяет эффективно растворять окалину без вреда для основного металла. Процесс длится 5-10 минут, затем прокат тщательно промывается в проточной воде для удаления остатков кислоты.

Затем поверхность просушивается и предварительно нагревается для улучшения смачивания цинковым расплавом. Некоторые современные установки оснащены печами непосредственного подогрева, где температура проката доводится до 100-150 °C.

Подводя итог, можно выделить следующие основные операции по подготовке:

- Обезжиривание химическим раствором;

- Кислотное травление для удаления окалины;

- Промывка водой;

- Сушка и предварительный нагрев.

Точно соблюдая эти этапы, металлург обеспечивает максимальное качество последующего покрытия и длительный срок эксплуатации стали в жестких условиях эксплуатации.

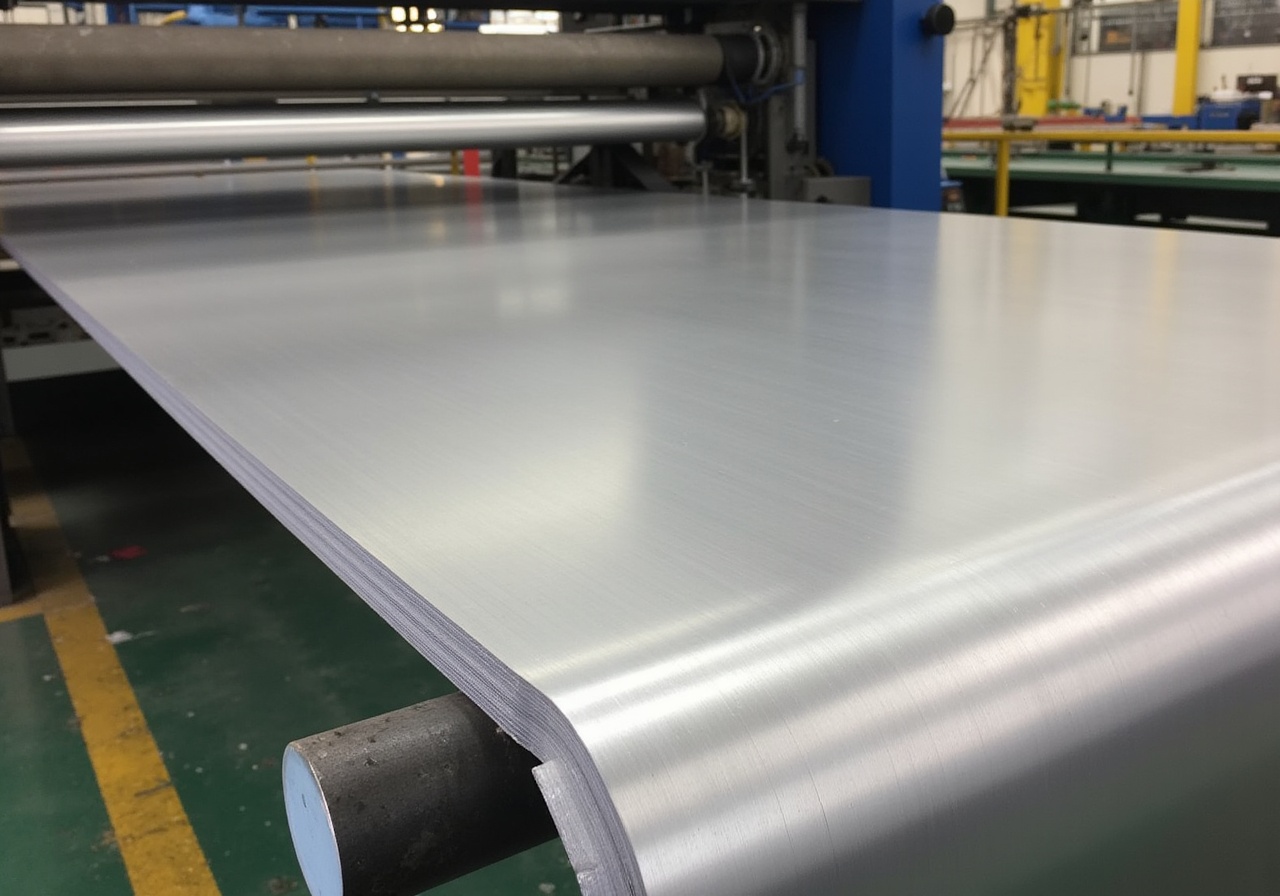

Технология процесса горячего цинкования: от погружения до охлаждения

После подготовки прокат погружают в ванну с расплавленным цинком при температуре примерно 450 °C. Именно эта температура обеспечивает жидкость с низкой вязкостью и хорошей смачиваемостью, которая позволяет образовывать плотное, равномерное покрытие. Цинк в расплавленном виде взаимодействует с железом, проникая в поверхностный слой стали и образуя несколько фаз интерметаллидов, что обеспечивает прочную химическую и физическую связь покрытия с основой.

Время выдержки в цинковой ванне варьируется в зависимости от толщины проката и требований к покрытию — от нескольких секунд до нескольких минут. Для тонкого листового проката достаточно 30–60 секунд, для толстого проката выдержка увеличивается до 3-5 минут. Оптимальное время определяется экспериментально и контролируется оператором или автоматизированной системой.

В процессе погружения важно правильное снятие и подъем проката из цинковой ванны. Равномерное извлечение с оптимальной скоростью позволяет избежать подтеков, пузырей и других дефектов. После выхода из ванны излишки цинка сливаются обратно в расплав, что снижает перерасход металла.

Следующий этап — охлаждение и затвердевание покрытия. Сразу после вытягивания прокат охлаждается на воздухе или с помощью форсуночного водяного тумана. Быстрое и контролируемое охлаждение предотвращает образование трещин и деформаций покрытия, обеспечивает однородность толщины и структуры цинкового слоя.

Для улучшения коррозионной устойчивости часто проводят дополнительную пассивацию цинкового покрытия — нанесение химического слоя, препятствующего образованию белой ржавчины. Современные производители используют комплексные хроматные или бессвинцовые составы, которые не вредят экологии и повышают долговечность защитного слоя.

Физико-химические процессы в металле при горячем цинковании

Сама суть горячего цинкования в формировании в зоне контакта между сталью и цинком особых интерметаллических соединений — зон с повышенной твердостью и отличной адгезией. В результате погружения стального проката в цинковый расплав между сплавом Zn–Fe образуется комплексный многофазный слой.

В структуре покрытия выделяют следующие слои (от поверхности металла к внешнему слою):

- Ферритно-цинковый слой (Gamma, ζ, δ) — сформирован из фаз интерметаллических соединений железа с цинком;

- Верхний слой чистого цинка — гладкая мягкая оболочка, которая служит барьером для окружающей среды.

Толщина интерметаллических фаз составляет 50-150 мкм, а цинкового слоя – от 5 до 30 мкм, в зависимости от условий процесса и требований к изделию. Именно эти слои обеспечивают высокую коррозионную стойкость, так как обладают химической стойкостью и механической прочностью.

Важно отметить, что скорость роста интерметаллических фаз зависит от температуры раствора, времени выдержки, состава проката (например, содержание кремния и фосфора в стали влияет на толщину и структуру цинкового слоя). Высокое содержание кремния ведет к так называемому эффекту пустошей, когда покрытие становится слишком толстым, хрупким и неровным.

Понимание этих процессов позволяет металлургам контролировать параметры и получать максимально эффективное, надежное антикоррозионное покрытие, что особенно актуально при производстве оцинкованных стальных листов, рулонов и профильного проката для строительства и машиностроения.

Оборудование и технологии позволяют масштабировать процессы цинкования

Современные заводы оборудованы специализированными линиями горячего цинкования с автоматической подачей и сваркой проката, очисткой и сушкой, погружением в ванну с автоматически регулируемой температурой. Благодаря компьютерному контролю параметры процесса оптимизируются в реальном времени, что улучшает качество продукции и снижает производственные потери.

Линии горячего цинкования делятся на несколько типов:

- Стационарные ванны для крупногабаритного проката (балки, рельсы, трубы);

- Высокоскоростные линии для листового проката и рулонного производства;

- Мобильные установки для локального цинкования конструкций на месте монтажа.

Кроме традиционного горячего цинкования, зачастую применяют и дополнительные методы, такие как электрохимическое цинкование и холодное цинкование, но именно горячее цинкование доминирует по соотношению цена/качество и прочности покрытия.

Важна и экология производства — современные предприятия внедряют системы очистки стоков и улавливания паров цинка, сокращают отходы и используют переработанные металлы. Это помогает снизить влияние на окружающую среду и делает процесс более устойчивым.

Сравнение горячего цинкования со способами холодного и электрохимического цинкования

Для выбора метода защиты стального проката часто сравнивают горячее цинкование с альтернативными методами. У каждого есть свои преимущества и ограничения, которые учитываются в зависимости от сферы применения и требований к покрытию.

| Критерий | Горячее цинкование | Холодное цинкование | Электрохимическое (гальваническое) цинкование |

|---|---|---|---|

| Толщина покрытия | 5-30 мкм | 1-5 мкм | 5-15 мкм |

| Адгезия и прочность | Очень высокая, интерметаллический слой | Средняя, поверхностное сцепление | Высокая, но менее прочная |

| Процесс | Погружение в расплав цинка | Нанесение цинкового состава на холодную поверхность | Гальваническая ванна |

| Срок службы покрытия | 15-50 лет | 1-5 лет | 5-15 лет |

| Стоимость | Средняя | Низкая | Средняя/высокая |

| Область применения | Конструкционные элементы, агрессивные среды | Мелкие детали, быстрый ремонт | Мелкие детали, электроника |

Из таблицы видно, что горячее цинкование лучше всего подходит для массивного проката и деталей, подверженных значительным механическим нагрузкам и долгосрочной эксплуатации. Холодное и электрохимическое цинкование применимы для мелких изделий или там, где горячий метод невозможен.

Проблемы и дефекты при горячем цинковании и способы их устранения

Несмотря на отработанную технологию, на практике возникают дефекты покрытия, которые могут ухудшить эксплуатационные характеристики изделия.

Расскажем о самых распространённых проблемах:

- Цинковый налёт и неровности. Причина — слишком долгое пребывание в ванне или высокая скорость подъёма. Устраняется оптимизацией времени выдержки и скорости вытягивания;

- Пузырьки и окислительные включения. Возникают из-за недостаточной очистки или загрязнения ванны. Решается повышением качества подготовки и регулярной очисткой расплава;

- Отслоение покрытия. Связано с плохой адгезией из-за остатков окалины или жиров. Требует тщательной подготовки и контроля чистоты;

- Толстый и хрупкий слой. Чаще из-за высокой концентрации кремния в стали («эффект пустошей»). Исправить можно подбором сплавов и корректировкой температуры и времени;

- Белая ржавчина на поверхности после хранения. Устраняется пассивацией и правильным хранением изделий.

Контроль параметров производства и регулярный лабораторный анализ помогают выявлять и устранять такие проблемы, повышая качество продукции и экономическую эффективность процесса.

Современные тренды и инновации в горячем цинковании

Технология горячего цинкования развивается в сторону внедрения автоматизации, повышения экологичности и повышения качества покрытия. Среди современных тенденций можно выделить следующие направления:

- Автоматический контроль параметров процесса. Современные линии оснащаются датчиками температуры, времени, скорости, а также системами компьютерного зрения для выявления дефектов покрытия на ранних стадиях;

- Использование бессвинцовых и экологичных пассиваций. В связи с ужесточением экологических норм переходят на безхромовые составы, которые снижают экологическую нагрузку и повышают безопасность производства;

- Модификация состава ванн цинка добавками. Для улучшения смачиваемости и устойчивости покрытия применяются добавки алюминия, сурьмы и железа, что улучшает физические свойства цинкового слоя;

- Интеграция с цифровыми платформами. Использование IoT и больших данных для мониторинга процесса, прогнозирования дефектов и оптимизации производства.

Эти инновации позволяют не только повысить качество продукции, но и снизить производственные издержки, улучшить охрану труда и минимизировать влияние на окружающую среду.

Области применения и экономическая значимость горячего цинкования стального проката

Горячее цинкование сегодня — бесспорно один из ключевых методов продления ресурса стальных изделий. Его применяют практически во всех сегментах металлургического и машиностроительного производства:

- Строительство — ограждения, несущие конструкции, арматура;

- Автомобильная промышленность — кузова, рамы, подвеска;

- Энергетика — опоры линий электропередач, трансформаторы, резервуары;

- Сельское хозяйство — оборудование, металлические конструкции теплиц;

- Железнодорожный транспорт — рельсы, вагоны, крепежи.

Статистика говорит о том, что правильное горячее цинкование способно увеличить срок службы стали в условиях атмосферной коррозии в 3-5 раз. В России, по данным крупных предприятий, ежегодно оцинковывается несколько миллионов тонн стального проката, что снижает затраты на ремонт и замену на десятки миллиардов рублей.

Экономическая выгода достигается не только за счёт сокращения расходов на техобслуживание, но и благодаря повышению надежности конструкций, уменьшению весовых потерь (за счёт снижения необходимости в толстых защитных покрасках) и уменьшению простоев оборудования.

Практические советы от металлургов и отзывы специалистов

Опытные специалисты металлургического производства делятся практическими рекомендациями для успешного внедрения горячего цинкования:

- Всегда проводить сертификацию поставляемой стали с проверкой содержания кремния и фосфора — это поможет избежать неожиданных дефектов покрытия;

- Следить за чистотой ванны, регулярно сливать шлак и очищать расплав от примесей;

- Использовать системы автоматической сушки и подогрева для стабилизации параметров поверхности проката;

- Инвестировать в обучение персонала, так как правильная эксплуатация оборудования и понимание технологии — залог высокого качества и производительности;

- Экономически выгодно планировать загрузку линии так, чтобы свести к минимуму сквозные простои при смене продукции и переналадках.

Отзывы отраслевых экспертов подтверждают: горячее цинкование — это инвестиция в надежность и качество, оправдывающая себя многократно. Отказ от этого метода в пользу чуть более дешевых альтернатив часто приводит к перерасходам и серьезным ремонтам в будущем.

Вопросы и ответы по технологии горячего цинкования

Вопрос: Как влияет содержание кремния в стали на качество цинкового покрытия?

Ответ: Высокое содержание кремния приводит к утолщению интерметаллического слоя и ломкости покрытия, что ухудшает его защитные свойства. Поэтому выбор стали с допустимым уровнем кремния очень важен.

Вопрос: Можно ли использовать горячее цинкование для малых деталей?

Ответ: Да, но с оговорками. Для мелких изделий иногда предпочтительнее электрохимический способ, так как погружение в одну ванну больших объемов прошло бы экономически невыгодно.

Вопрос: Как часто следует менять ванну с расплавленным цинком?

Ответ: При правильном обслуживании ванну меняют раз в 5–7 лет. Важнее регулярно очищать расплав и поддерживать стабильный химический состав.

Вопрос: Влияет ли атмосфера в производственном помещении на качество горячего цинкования?

Ответ: Да, повышенная влажность и загрязнённость могут негативно сказаться на подготовке стали и последующем сцеплении покрытия. Поэтому качественная вентиляция и поддержание чистоты залов — обязательные элементы технологического процесса.