Сталь – это универсальный и один из самых востребованных материалов в мире производства и поставок. Её использование охватывает буквально все отрасли: от строительства и машиностроения до трубопроводов и автомобильной промышленности. Чтобы понять масштабы и особенности производства стали, необходимо разобраться в основных этапах и технологиях, благодаря которым из обычного железа получается прочный металлический сплав с заданными свойствами.

В этой статье мы подробно рассмотрим весь цикл производства стали, от исходного сырья до полупродуктов, готовых к отправке и дальнейшей обработке. Особое внимание уделим технологическим особенностям, инновациям в отрасли и практическим аспектам, важным для специалистов в сфере поставок и промышленного производства.

Подготовка сырья и его важность в производстве стали

В основе стали лежит железо, которое добывается в виде руды. Этот этап часто упускают из виду, но он является фундаментальным для всего производственного процесса. Железная руда может содержать значительные примеси, которые нужно удалять, а качество исходного материала напрямую влияет на характеристики конечного продукта.

Самыми популярными видами руды для производства стали являются гематит (Fe2O3) и магнетит (Fe3O4). Для поставщиков важно понимать, что поставка высококачественной руды с минимальным содержанием вредных примесей, таких как сера и фосфор, сокращает затраты на последующую очистку и обработку. На металлургических комбинатах тщательно контролируют химический состав сырья с помощью спектрального анализа, что позволяет максимально оптимизировать и автоматизировать процесс плавки.

Кроме железной руды, в производство идут и другие компоненты: кокс, известь, флюсы и различные легирующие элементы. Кокс обеспечивает углерод для восстановления железа из руды, известь помогает удалять шламы, а легирующие добавки – придать стали необходимые свойства, будь то прочность, коррозионная устойчивость или пластичность. В итоге без грамотной подготовки и контроля сырья невозможна эффективная организация производства и бесперебойные поставки качественной продукции.

Производство чугуна в доменном процессе

Первый крупный заводской этап заключается в получении чугуна – промежуточного продукта, из которого позже будет изготовлена сталь. Для этого используется доменная печь, где происходит восстановление оксидов железа с помощью кокса при температурах до 2000 °C.

Принцип работы доменной печи очень стар, почти неизменен на протяжении столетий, и основан на конвейере подачи сырья сверху и последовательном прохождении газа сквозь слой руды. Кокс не только служит топливом, но и реагирует с оксидами железа, выделяя чистое железо с минимальным содержанием кислорода. В процессе образуется жидкий чугун, насыщенный углеродом примерно 4-5%. Важнейшая задача доменного процесса – обеспечить высокую скорость восстановления руды и практически полное удаление кислорода, что значительно влияет на качество стали в дальнейшем.

Современные доменные печи оснащены системами автоматического контроля температуры и состава газа, что помогает оптимизировать процесс и снизить расход топлива. К примеру, на крупнейших металлургических комбинатах России объем производства чугуна достигает десятков миллионов тонн в год, что подчеркивает стратегическую важность этой технологии для всего сектора промышленного производства и поставок.

Плавка и рафинирование стали в конвертерном и электросталеплавильном производстве

Основная стадия превращения чугуна в сталь проходит на сталеплавильных установках. Традиционно это конвертерные печи (кислородные конвертеры), а в современных условиях все чаще используются электросталеплавильные печи (ЭСЛП).

В кислородном конвертере через жидкий чугун продувают чистый кислород, что позволяет окислить излишек углерода, а также сера и фосфор. Этот процесс происходит очень быстро – всего за 15-20 минут. В итоге получается сталь с углеродом менее 1%, улучшенными механическими свойствами и необходимой химической чистотой. После продувки в сталь добавляют легирующие элементы, если требуются специальные сплавы.

Электросталеплавильные печи используют электродную энергию для расплавления металлического лома и сырья с более точной температурной регулировкой. Эта технология востребована при производстве высококачественных и специальных сталей. Она более экологична и позволяет оперативно менять состав сплава даже в условиях небольших партий.

Для логистики и поставок важна стабильность выпускаемой продукции, именно поэтому металлургические комбинаты внедряют автоматизированные системы управления производством (АСУТП) и экосистемы мониторинга качества. Например, на крупнейших площадках Европы доля электросталеплавильного производства за последние 10 лет выросла на 30%, подтверждая тенденцию к более экологичной и гибкой металлургии.

Основные виды стали и контролируемые свойства

После получения расплавленной стали наступает этап формования и последующей обработки, но перед этим очень важно точно настроить состав сплава и его свойства. Стали классифицируются по различным признакам: по содержанию углерода, по наличию легирующих элементов, по назначению.

Например, углеродистые стали с содержанием углерода до 0,25% обладают высокой пластичностью и отлично подходят для холодного штамповки и сварки, тогда как инструментальные стали с легирующими элементами (ванадий, молибден, хром) дают повышенную износостойкость и твердость. Легированные стали применяются в машиностроении и энергетике, где требуется высокая стойкость к коррозии и температурным нагрузкам.

Производственные пакеты данных, сопровождающих каждую партию стали, стараются максимально стандартизировать, чтобы поставщикам и заказчикам было проще контролировать качество. Часто используют специально разработанные таблицы соответствия, которые позволяют оперативно сравнивать нужные параметры:

| Тип стали | Углерод (макс), % | Ключевые легирующие элементы | Область применения |

|---|---|---|---|

| Углеродистая | 0,25 | Минимум | Строительство, общестроительные конструкции |

| Легированная | 0,3–1,5 | Cr, Mo, Ni, V | Машиностроение, трубопроводы высокого давления |

| Инструментальная | до 2,0 | W, Mo, V | Режущие инструменты, штампы |

В сфере поставок этот момент очень важен, поскольку заказчики зачастую требуют сертификаты качества с детализированным химическим составом и механическими испытаниями каждого металлопроката или заготовки.

Формовка и прокатка – превращение стали в продукцию

После получения расплавленной или залитой стали наступает этап обработки давлением, когда из жидкого металла изготавливают полуфабрикаты – слябы, заготовки, слитки. Дальше их подают на прокатные станы, где уже получают конечные формы: листы, рулоны, балки и трубы.

Процесс прокатки включает несколько стадий: горячую прокатку при температурах выше 1100 °C и холодную прокатку для достижения уменьшенной толщины и улучшенных механических свойств. При горячей прокатке металл становится более податливым, что позволяет создавать большие толщины и профили, а холодная прокатка позволяет достичь точных размеров и гладкой поверхности.

Например, производство тонколистовой стали для автомобильной промышленности требует высокой степени однородности толщины и качества поверхности. Крупные металлургические предприятия оснащают линии охлаждения и автоматические дефектоскопы, что значительно повышает качество продукции и снижает процент брака.

Для сферы логистики здесь важна еще и упаковка и складирование – стальные листы и рулоны подлежат специальной упаковке для предотвращения коррозии и механических повреждений при транспортировке к конечному потребителю.

Термическая и механическая обработка стали

Конечные свойства стали зависят не только от химического состава, но и от правильной обработки после прокатки. Термическая обработка – закалка, отпуск, нормализация – позволяет изменять структуру металлической решетки и тем самым настраивать твердость, вязкость и пластичность материала.

Например, закалка с последующим отпуском обеспечивает повышение твердости и прочности, но делает сталь более хрупкой. Нормализация помогает снять внутренние напряжения и повысить равномерность свойств по всему сечению изделия. Процесс часто сопровождается контролем микроструктуры с помощью металлографического анализа.

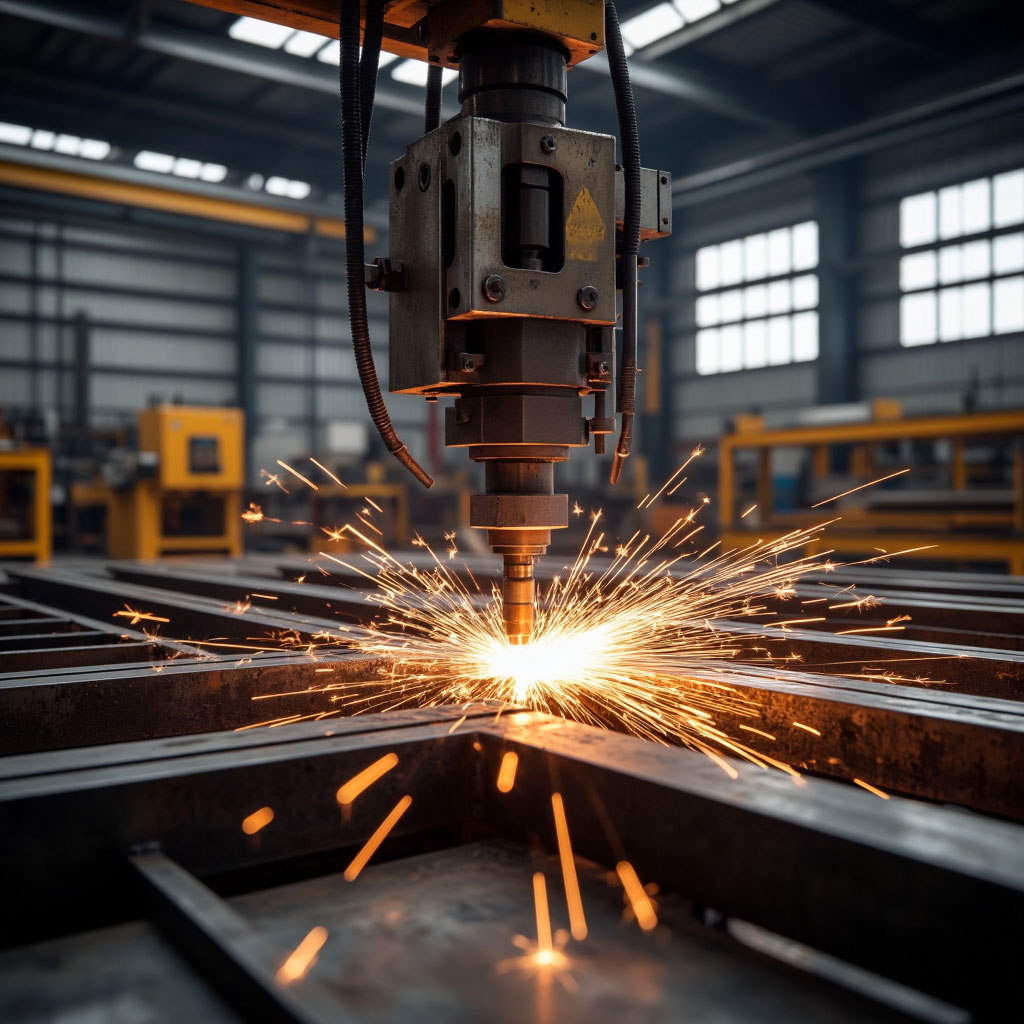

Также к механической обработке можно отнести ковку, резку, сварку и другие операции, направленные на подготовку стали к конечному применению. Современные производства широко используют автоматизированные роботизированные комплексы, обеспечивающие высокую точность и производительность, что особенно важно для клиентов из области машиностроения и строительства.

Поставщики нередко предлагают комплексные услуги «от проката до готового изделия», что позволяет заказчикам экономить время и снижать логистические издержки.

Экологические аспекты и современные тренды в производстве стали

Производство стали традиционно связано с большими выбросами CO2 и загрязнением окружающей среды. Современные металлургические компании все активнее внедряют экологические стандарты и новейшие технологии для снижения вредного воздействия.

Ключевые направления включают использование электросталеплавильных печей, снижение углеродного следа за счет применения водорода в качестве восстановителя вместо кокса, а также развитие циклических технологий и утилизации шлаков. Уже сейчас ряд европейских заводов объявили цели достижения углеродной нейтральности к 2050 году.

Для поставщиков это означает новые требования к документации и экологической сертификации металла, а также необходимость адаптации логистики к увеличению числа региональных и локальных поставщиков, способных минимизировать транспортные выбросы.

В перспективе можно ожидать рост производства стальной продукции, выполненной по «зеленым» технологиям, что станет важным конкурентным преимуществом на рынке.

Логистика и снабжение в металлургии: особенности поставок стали

Производство стали – это только часть цепочки создания конечного продукта. Логистика и снабжение играют не менее важную роль, особенно учитывая размеры и грузоподъемность металлической продукции.

Стальной прокат и изделия зачастую отгружаются большими партиями, что требует развитой инфраструктуры, включая специализированный транспорт: крановые установки, грузовые вагоны, морские контейнеры и автомобильные платформы. Своевременная доставка сырья на производство и готовой продукции заказчику напрямую влияет на экономику предприятия.

Типичные вызовы логистики – это объемные транспортные расходы, необходимость учета габаритов и веса, а также обеспечение сохранности металла от коррозии и повреждений во время перевозки. Многие компании используют современные системы мониторинга и отслеживания грузов в реальном времени, что позволяет оптимизировать маршруты и минимизировать задержки.

Именно в этой части производственно-сбытовой цепи проявляется весь профессионализм компаний, занимающихся поставками стали. Налаженные отношения с производителями и перевозчиками, грамотное планирование и качественное обслуживание клиентов позволяют стабильно наращивать обороты и укреплять позиции на рынке.

Понимание всех этих компонентов – от добычи руды до доставки готового металлопроката – дает полную картину современного производства стали. Это не просто металл, а сложный технологический процесс, который требует вовлечения множества специалистов, инноваций и качественного снабжения.

Для компаний, работающих в сфере производства и поставок, знание каждого этапа производства стали помогает не только оптимизировать свои процессы, но и предлагать клиентам действительно качественную продукцию с гарантией соответствия самым жестким требованиям.