Сталелитейное производство является одной из ключевых отраслей промышленности, обеспечивающих сырьем и полуфабрикатами множество смежных сегментов, включая машиностроение, строительство, автомобильную индустрию и бытовую технику. Современные технологии в этой области регулярно совершенствуются с целью повышения эффективности, улучшения качества продукции, экономии энергоресурсов и снижения воздействия на окружающую среду. Для предприятий, занимающихся производством и поставками стали, понимание текущих технологических трендов является необходимым условием конкурентоспособности на рынке.

В статье рассмотрим основные инновационные методы и технологии, которые сегодня применяются в сталелитейном производстве, а также оценим их влияние на производственные процессы и итоговые показатели. Особое внимание уделим автоматизации, цифровизации и экологическим аспектам, являющимся драйверами развития отрасли.

Инновационные методы плавки и производство стали

Процессы плавки и производства стали претерпели значительные изменения благодаря внедрению новых технологий, направленных на повышение производительности и экономичности сырья. Традиционный метод производства стали путем доменного процесса постепенно дополняется и во многом заменяется современными способами производства.

Одним из наиболее востребованных и быстро развивающихся методов является электросталеплавильный процесс (ЭСП). Электродуговые печи позволяют плавить лом стали с меньшими затратами энергии и сокращением выбросов вредных веществ. По данным Международного института стали, более 30% мировой стали в последние годы производится в электропечах, а доля этого метода растет примерно на 5% в год.

Также активно развивается технология прямого восстановления железа (Direct Reduced Iron, DRI). Этот способ позволяет получать железо высокой степени чистоты без необходимости использования доменных печей, что существенно снижает затраты на энергию и снижает углеродный след производства. DRI стал важным компонентом в интеграции новых сталелитейных комплексов, особенно в регионах с ограниченным доступом к традиционным видам сырья.

Использование устаревших методов постепенно уходит на второй план, что связано с необходимостью соответствия мировым экологическим нормам и повышения рентабельности производства. Современные электродуговые печи и установки прямого восстановления железа позволяют не только улучшить качество конечного продукта, но и значительно снизить вредное воздействие на окружающую среду.

Автоматизация и цифровизация в сталелитейном производстве

Внедрение автоматизированных систем управления и цифровых технологий заметно изменило подход к организации производства стали. Современные предприятия используют комплексные системы мониторинга и управления, которые обеспечивают оптимизацию технологических процессов в реальном времени.

Системы контроля качества, основанные на искусственном интеллекте и машинном обучении, позволяют прогнозировать возможные сбои, выявлять дефекты и своевременно корректировать параметры производства. По статистике, внедрение таких систем снижает количество брака на 20-30%, что значительно уменьшает издержки и повышает удовлетворенность заказчиков.

Кроме того, применение Интернета вещей (IoT) в сталелитейных комплексах обеспечивает постоянное соединение оборудования, датчиков и операторов. Это позволяет в режиме реального времени отслеживать параметры плавки, температуры, уровня шлака, состава стали и других критически важных показателей.

Цифровые двойники завода — еще одна инновация, набирающая популярность. Моделируя и прогнозируя процессы в виртуальной среде, предприятия получают возможность проводить тестирования и оптимизации без остановки реального производства. Это снижает риски и ускоряет внедрение новых технологий.

Повышение энергоэффективности и экологические технологии

Сталелитейное производство традиционно относится к наиболее энергоемким и экологически напряженным отраслям, поэтому вопросы энергосбережения и экологии являются приоритетными направлениями развития.

Современные технологии направлены на минимизацию потребления ископаемых ресурсов и сокращение выбросов парниковых газов. Внедрение систем рекуперации тепла, использование возобновляемых источников энергии и оптимизация процессов удаления шлаков и отходов позволяют существенно снизить негативное воздействие на окружающую среду.

К примеру, применение технологии кислородно-конвертерной плавки (BOF) позволяет достичь более полного сгорания углерода, что уменьшает выбросы диоксида углерода и повышает чистоту стали. Вместе с тем, разрабатываются и внедряются фильтры и системы очистки дымовых газов, способные улавливать до 99% вредных веществ.

Таблица ниже демонстрирует пример сокращения энергопотребления и выбросов CO2 при переходе от традиционных методов к современным экологичным технологиям:

| Технология производства | Энергопотребление (ГДж/тонна стали) | Выбросы CO2 (тонн/тонна стали) |

|---|---|---|

| Доменная печь | 24-30 | 1,8-2,0 |

| Электропечь (ЭСП) | 10-15 | 0,4-0,6 |

| Технология прямого восстановления железа (DRI) | 12-18 | 0,5-0,8 |

Рост требований к экологичности продукции заставляет поставщиков и производителей обращаться к этим современным решениям, чтобы минимизировать риски на этапах логистики и реализации, а также соответствовать международным стандартам и запросам крупных заказчиков.

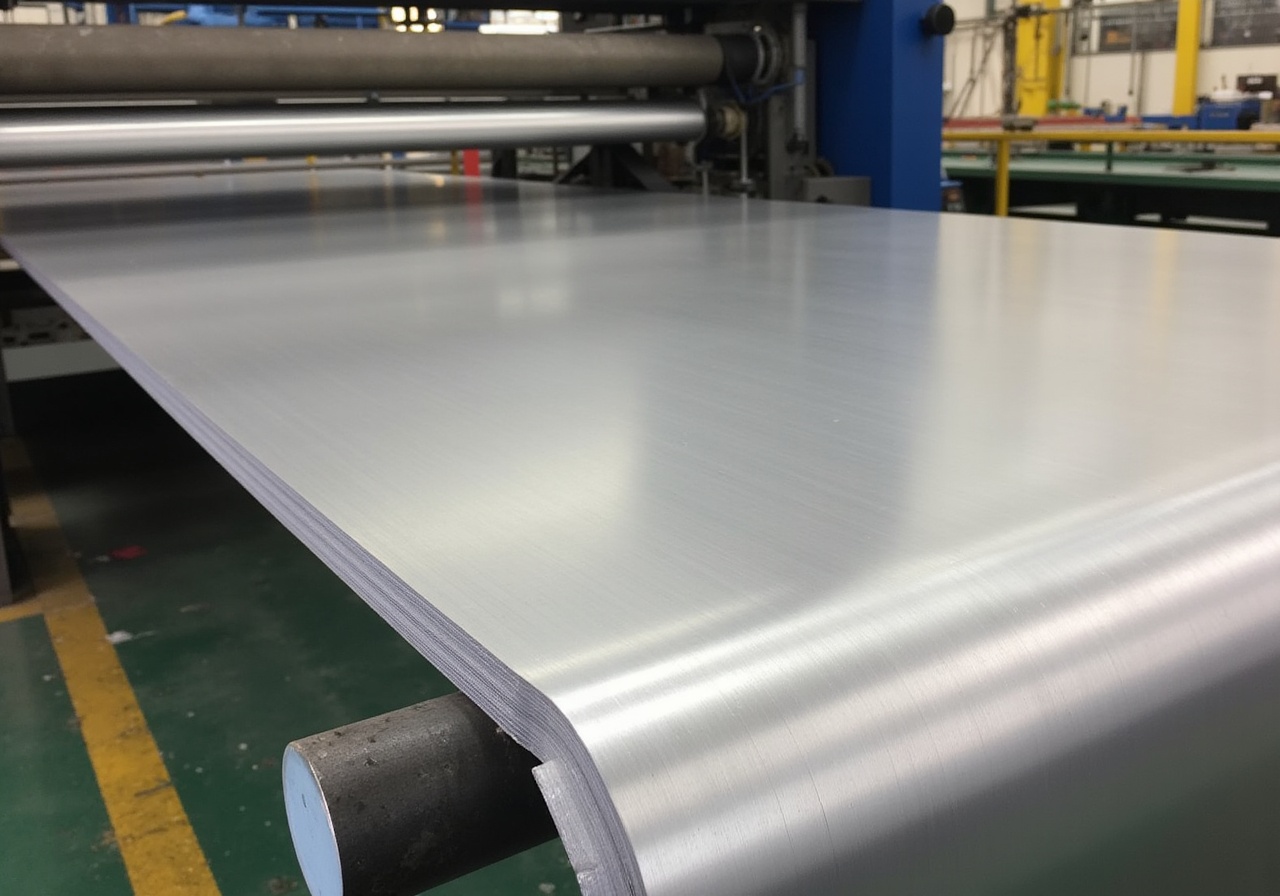

Современные методы обработки и литья стали

После получения жидкой стали перед производителями стоит задача ее преобразования в конечные формы и изделия. Современные методы обработки и литья стали существенно расширили возможности в создании сложных и ответственных конструкций.

Использование непрерывного литья стали позволило кардинально повысить производительность и качество, заменив периодический разлив. Системы непрерывного литья обеспечивают равномерное охлаждение, снижение дефектов и сокращение отходов материала. Согласно исследованию World Steel Association, внедрение таких методов увеличивает производительность сталелитейных заводов до 50%.

Для изготовления высокоточных и сложных деталей применяют методы литья с применением компьютерного моделирования и 3D-печати форм, которые позволяют минимизировать ошибки и ускорять разработку новых продуктов. Это особенно востребовано в машиностроении и аэрокосмической промышленности.

Важной тенденцией сложного литья является использование легирующих добавок и композитных материалов, которые улучшают эксплуатационные характеристики готовой продукции, увеличивают износостойкость и сопротивляемость коррозии.

Перспективы развития технологий в сталелитейной отрасли

Перспективы развития сталелитейной промышленности тесно связаны с дальнейшей цифровизацией, повышением экологических стандартов и внедрением «умных» технологий. Ожидается, что к 2030 году доля электросталеплавильных технологий превысит 50% от общего производства стали, что станет ключевым фактором снижения парниковых газов на мировом уровне.

Развитие водородной металлургии рассматривается как один из приоритетных векторов. Использование зеленого водорода для восстановления железной руды станет революционным шагом в решении экологических проблем отрасли. Проекты, ориентированные на внедрение таких технологий, уже реализуются в Европе и Азии, демонстрируя перспективы масштабного роста.

Системы управления производством будут становиться более интеллектуальными, основанными на Big Data и аналитике в реальном времени, что повысит адаптивность и гибкость производственных цепочек, снизит риск простоев и повысит качество продукции.

В совокупности, эти технологические инновации и тенденции будут способствовать развитию более устойчивой, экономичной и экологически ответственной отрасли, что особенно важно для компаний, занимающихся производством и поставками стали, стремящихся удовлетворять растущие требования международного рынка.

В: Какие основные преимущества дают электросталеплавильные печи по сравнению с доменным процессом?

О: Электросталеплавильные печи обеспечивают большую гибкость в использовании сырья (возможность переработки большого количества лома), снижают энергозатраты и значительно уменьшают выбросы вредных веществ.

В: Как автоматизация влияет на качество стали?

О: Автоматизация обеспечивает точный контроль параметров плавки и обработки, предотвращая дефекты, снижая брак и улучшая однородность и свойства конечного продукта.

В: Какие экологические меры наиболее эффективны в сталелитейном производстве?

О: Системы рекуперации тепла, фильтрации выбросов, переход на более экологичные технологии плавки и использование возобновляемых источников энергии считаются наиболее эффективными направлениями.

В: Что такое технология прямого восстановления железа (DRI) и почему она важна?

О: DRI — это процесс производства железа из оксидов без использования доменных печей, что уменьшает потребление энергии и выбросы CO2, позволяя создавать более экологически чистую сталь.

Таким образом, современное сталелитейное производство — это сложный и многогранный процесс, который активно развивается в сторону повышения производительности, качества и экологической ответственности. Для компаний, занятых в сфере производства и поставок, своевременное освоение и внедрение инноваций является залогом успеха и конкурентоспособности на мировом рынке.