Производство стального проката – это сложный и многогранный процесс, в основе которого лежат технологии, обеспечивающие получение качественного металлопроката, востребованного в строительстве, машиностроении, энергетике и многих других отраслях. Работа металлургического завода включает в себя широкий спектр технологических операций, начиная с подготовки сырья и заканчивая конечной термообработкой готовых изделий. В этой статье мы подробно рассмотрим все этапы производства стального проката, уделяя внимание нюансам, современным тенденциям и технологическим особенностям, которые интересны всем, кто работает в сфере производства и поставок металлов.

Подготовка сырья и поступление железорудного материала

Стальное производство начинается с выбора и подготовки исходного сырья, главным из которых является железная руда. Металлургические заводы способствуют строгому контролю качества поступающей руды, поскольку характеристики сырья напрямую влияют на качество конечного продукта. Обычно руда проходит первичный отбор и дробление, что позволяет повысить эффективность последующих технологических операций.

Одним из важных этапов является очистка и обогащение руды – удаление каменных включений, повышение содержания железа. Для этого используют грохочение, магнитное обогащение и флотацию. Эти процессы существенно увеличивают выход готового металла на следующих этапах производства. Рассказывать о качестве сырья стоит потому, что зачастую именно от этого параметра зависит себестоимость готовой продукции – закупки хорошей руды требуют больших затрат, но позволяют сэкономить на переработке и улучшить характеристики стали.

Важный момент – складирование и транспортировка руды на металлургический завод. Здесь применяются специальные системы подачи сырья в доменные печи, что обеспечивает бесперебойность технологического процесса и высокую производительность. Логистика в рамках металлургии – это уже отдельная большая тема, ведь от неё зависит вся цепочка производства и своевременность поставок для клиентов.

Плавка чугуна в доменной печи

Следующий ключевой этап – выплавка чугуна в доменных печах. Доменные печи представляют собой большие цилиндрические сооружения, работающие по принципу восстановления железа из железной руды с помощью кокса и флюсов (например, известняка). В печь загружают подготовленное сырье, и при высокой температуре (до 2000°С) происходит химическая реакция, в результате которой выделяется жидкий чугун и шлак.

Во время работы доменной печи происходит процесс восстановления оксидов железа углеродом, что даёт жидкий металл с высоким содержанием углерода (3-5%). Помимо состава, важна производительность печей – современные единицы часто способны выпускать от 3000 до 6000 тонн чугуна в сутки. При этом поддерживается строгое температурное и химическое регулирование, чтобы избежать дефектов на последующих этапах.

Особенности эксплуатации доменных печей влияют не только на качество чугуна, но и экологическую составляющую производства. Современные заводы внедряют системы улавливания газов, минимизации выбросов и энергосбережения, что особенно важно для промышленных клиентов, ориентированных на устойчивое развитие бизнеса.

Производство стали в конвертерах и электропечах

Полученный чугун поступает на следующий этап плавки стали. Основные методы производства стали на многих металлургических заводах – это кислородно-конвертерный процесс и электроплавка. Конвертеры, например, "Кислородно-конвертерная печь" (ККП), обеспечивают окисление избыточного углерода и примесей за счёт подачи кислорода под высоким давлением. Этот процесс длится в среднем 20-40 минут и позволяет получать сталь с необходимым химическим составом.

Исторически электропечи применяются для переплавки ломов и производства специальных сталей. Они используют электрическую энергию для нагрева металлической массы, что обеспечивает точное регулирование температуры и состава. Электропечи особенно популярны среди производителей сортового и фасонного проката с повышенными требованиями к чистоте металла.

Технология выплавки стали включает в себя анализ химического состава с помощью спектрометров, что позволяет корректировать добавки (например, марганец, хром, никель) для достижения оптимальных свойств металла. Этот этап критически важен для производителей, так как от качества стали зависит конечная эксплуатационная характеристика проката.

Обработка стали: ковка, прокатка и формовка

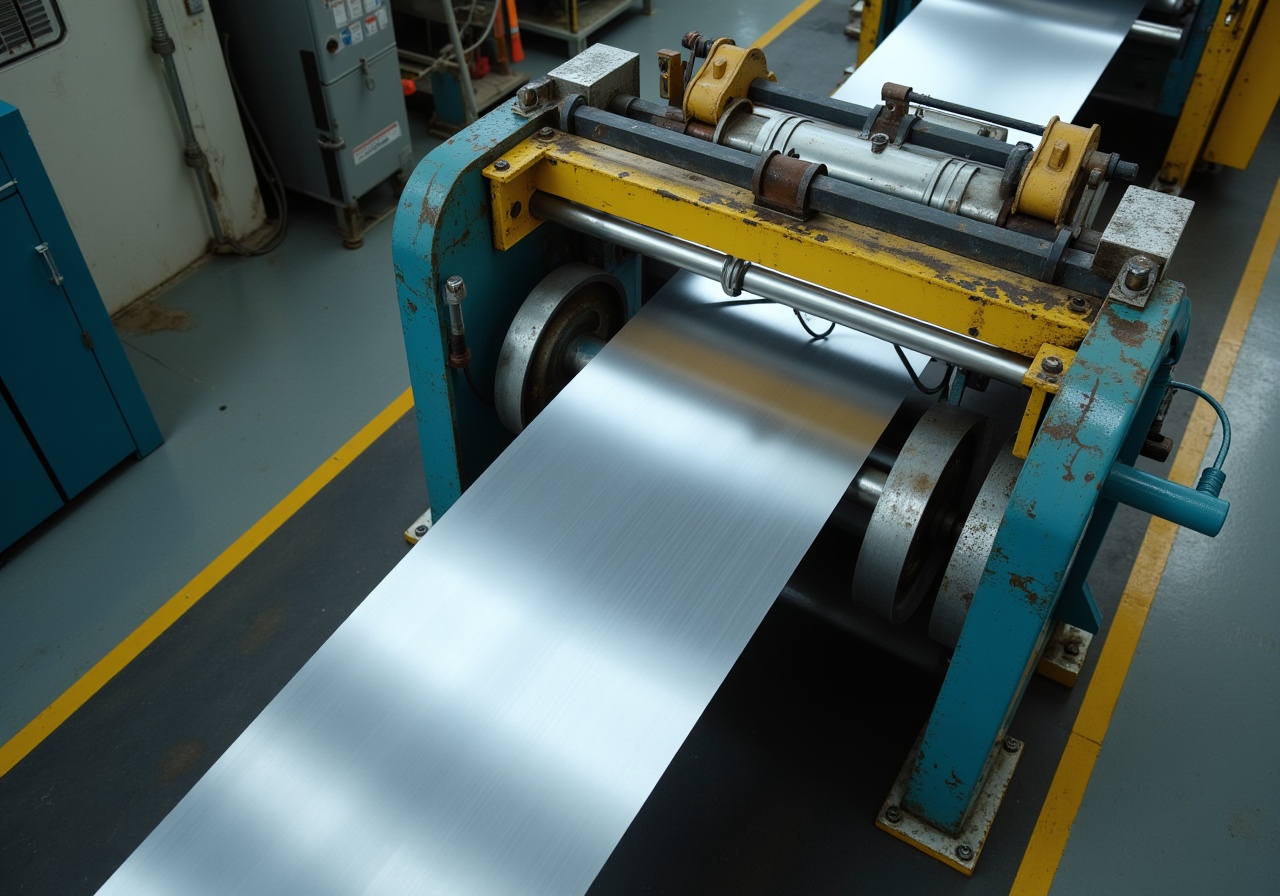

Когда сталь изготовлена, начинается процесс её механической обработки для придания необходимой формы. Основным методом производства проката является горячая прокатка, которая позволяет получать длинномерные изделия: листы, полосы, рельсы, балки, трубы. Перед прокаткой сталь нагревают до температур порядка 1100–1300 °C, чтобы повысить пластичность и снизить деформационные усилия.

Прокатка происходит на специальных станах (станы рельсотрёхкатные, листопрокатные и др.), в которых сталь проходит через серию валков, постепенно приобретая заданный профиль. В процессе прокатки важна точность контроля температурного режима и параметров валков, что влияет на структуру металла и его свойства. Неправильный режим может привести к внутренним дефектам или ухудшению поверхности.

Помимо горячей прокатки, применяется и холодная прокатка, которая используется для получений изделий с точными геометрическими параметрами и гладкой поверхностью. Такой прокат требует более высокой подготовительной стадии и может включать промежуточные отжиги и термообработки.

Термообработка и закалка проката

После прокатки стальной прокат часто подвергается дополнительным видам термообработки, которая улучшает структуру материала и повышает его эксплуатационные характеристики. В зависимости от требований, может применяться нормализация, отжиг, закалка и отпуск. Эти процессы позволяют управлять механическими свойствами стали – твердостью, прочностью, ударной вязкостью.

Закалка заключается в быстром охлаждении проката после нагрева до определённой температуры. Это позволяет создать структуру с повышенной твердостью, что актуально для частей машин, рельсов и прочих изделий с инструментацией. Отпуск тем временем служит для снижения внутренних напряжений и увеличения пластичности сварочных соединений.

Современные металлургические заводы оснащаются автоматическими печами и контрольными системами, которые обеспечивают точное выдерживание температурного и временного режима термообработки, что повышает стабильность качества продукции. Это особенно важно для крупных промышленных заказов, где требования к сертификации и однородности металла жёсткие.

Контроль качества и испытания продукции

Каждый этап производства проката сопровождается строгим контролем качества. Металлургические заводы проводят несколько видов испытаний: визуальный осмотр, измерение геометрических параметров, ультразвуковое и рентгенографическое исследование для поиска внутренних дефектов, а также механические испытания (на разрыв, ударную вязкость, твердость).

Специализированные лаборатории оснащены современными приборами, которые позволяют проводить детальный анализ химического состава, а также микроструктуры стали. Важная часть инспекций – сертификация продукции согласно международным стандартам, что делает изделия конкурентоспособными на мировом рынке и гарантирует безопасность конечного применения.

Флексибильность контроля и внедрение IT-решений, таких как автоматическое сканирование проката и цифровые системы мониторинга, позволяет значительно уменьшить количество брака и оптимизировать производственные циклы. Это очень клевая фишка, которую ценят клиенты отрасли производства и поставок металлопроката.

Упаковка, маркировка и подготовка к транспортировке

Финальный этап перед отправкой продукции потребителю – это её упаковка и маркировка. Прокат упаковывается в бухты или связки, фиксируется специальными лентами и помещается на поддоны. Это обеспечивает сохранность металла во время транспортировки и хранения, снижая риски повреждений от механических воздействий и коррозии.

Маркировка содержит информацию о типе стали, партии, дате производства, сертификатах качества. Для крупных клиентов из нефтегазовой, строительной и машиностроительной сферы такая информация – жизненно важный инструмент для логистики и дальнейшей эксплуатации изделий. Многие заводы теперь используют QR-коды и системы отслеживания для повышения прозрачности поставок и сокращения времени оформления документов.

Кроме того, грамотное планирование складских операций и использование современных средств транспортировки (ж/д вагоны, контейнерные перевозки) позволяют минимизировать сроки доставки, что выгодно отличает завод от конкурентов на рынке производства и поставок.

Современные тенденции и инновации в производстве стального проката

Металлургия не стоит на месте – тенденции последних лет диктуют новые правила. Внедрение автоматизации и цифровизации процессов, применение искусственного интеллекта для анализа данных производства, улучшение энергосбережения и снижение экологической нагрузки – это ключевые направления развития отрасли.

Например, технология Industry 4.0 позволяет собирать данные со всех участков производства в реальном времени, что улучшает контроль качества и прогнозирование сбоев. На практике это сокращает расходы на брак и оптимизирует логистику поставок. На стыке производства и поставок появляется возможность гибко управлять заказами и адаптироваться под запросы клиентов.

Кроме того, растёт роль производства экологически чистых сталей, использование вторсырья и переработка. В условиях ужесточения экологического законодательства заводы всё больше инвестируют в очистку выбросов и энергосберегающие технологии, что становится конкурентным преимуществом на рынке.

Производство стального проката – это высокотехнологичный многопроцессный цикл, требующий высокой квалификации, точного планирования и современных технологий. Каждый этап – от подготовки руды до упаковки готового изделия – важен для получения качественного продукта, который будет отвечать требованиям заказчиков из разных отраслей. Современные металлургические заводы демонстрируют высокий уровень автоматизации и инноваций, что подтверждает лидерство стальной продукции на глобальном рынке.