Титан и его сплавы в последние десятилетия заняли важное место в различных отраслях промышленности благодаря уникальному сочетанию высокой прочности, коррозионной стойкости и малой плотности. Это металл, который успешно конкурирует с алюминием и сталью в авиационной, судостроительной, химической и энергетической сферах. В производстве и поставках материалов особое значение имеет понимание технологии выплавки титана и его сплавов, так как высокая стоимость и сложность обработки делают этот металл эксклюзивным и востребованным. В данной статье подробно рассмотрим процесс получения титана, современные методы производства, технологические особенности, а также приведем примеры применения и статистику, которая демонстрирует динамику производства в мире.

Основы технологии выплавки титана

Титан представляет собой тяжелый металл серебристо-белого цвета с высокой температурой плавления — около 1668°C. Однако в природе титан не встречается в чистом виде, а содержится в минералах, таких как рутил (TiO2) и ильменит (FeTiO3). Переработка таких руд в чистый титан — это сложный и многократный процесс, включающий несколько этапов предварительной подготовки и химической очистки.

Основной метод выплавки титана — это технология Кролла (Kroll process), разработанная в середине XX века и до сих пор являющаяся промышленным стандартом. Она состоит из восстановления титания из тетрахлорида титана при высокой температуре с использованием магния. При этом получают так называемый губчатый титан — пористый металл, который затем переплавляют для удаления примесей.

Другой метод — процесс Сандерса (Hunter process), применялся раньше, но уступил место технологии Кролла, так как был менее экономичным и эффективным. Современные разработки направлены на внедрение процессов, таких как электролиз расплавленных солей и вакуумно-индукционные методы, но они пока не получили такого же широкого промышленных масштабов.

Основное внимание в производстве уделяется контролю температуры, чистоте сырья и эффективности восстановления, поскольку кислород и азот в титане существенно ухудшают его механические свойства. Металлургическая точность — залог получения качественного материала для последующего использования в высокотехнологичных отраслях.

Важным фактором является также поиск и закупка сырья — поставки руд, хлоридов и вспомогательных веществ представляют собой глобальную цепочку, требующую четкого управления и надежных партнеров в сфере производства и поставок. Нестабильность цен и геополитика влияют на конечную стоимость титана.

Процесс получения титана из руды

Первый этап — добыча и обогащение руд — заключается в отделении титановосодержащих минералов от породных включений. Обычно применяются методы гравитационной, магнитной и флотационной сепарации для повышения концентрации TiO2 в сырье.

После обогащения руды получают титановый концентрат, который подвергается хлорированию — превращению в тетрахлорид титана (TiCl4). Этот газообразный компонент имеет форму бесцветной жидкости с температурой кипения около 136°C, благодаря чему его легко очищать дистилляцией от примесей железа, ванадия и других металлов.

Хлорирование осуществляется при температуре примерно 900-1000°C в реакторах с присутствием угля или кокса, которые восстанавливают рутил до TiCl4. На этом этапе важно обеспечение высокой чистоты TiCl4, поскольку примеси влияют на качество конечного металла.

Далее следует процесс восстановления тетрахлорида титана. В классическом методе Кролла TiCl4 восстанавливают металлическим магнием при температуре 800-900°C в реакторах с инертной атмосферой, чтобы предотвратить окисление. Реакция протекает по формуле:

TiCl4 + 2Mg → Ti + 2MgCl2

В результате получается губчатый титан и шлак в виде магнийхлорида, который удаляют путем вакуумной перегонки и промывки. Губчатый титан представляет собой рыхлую массу со значительным количеством пор, требующую последующего переплава.

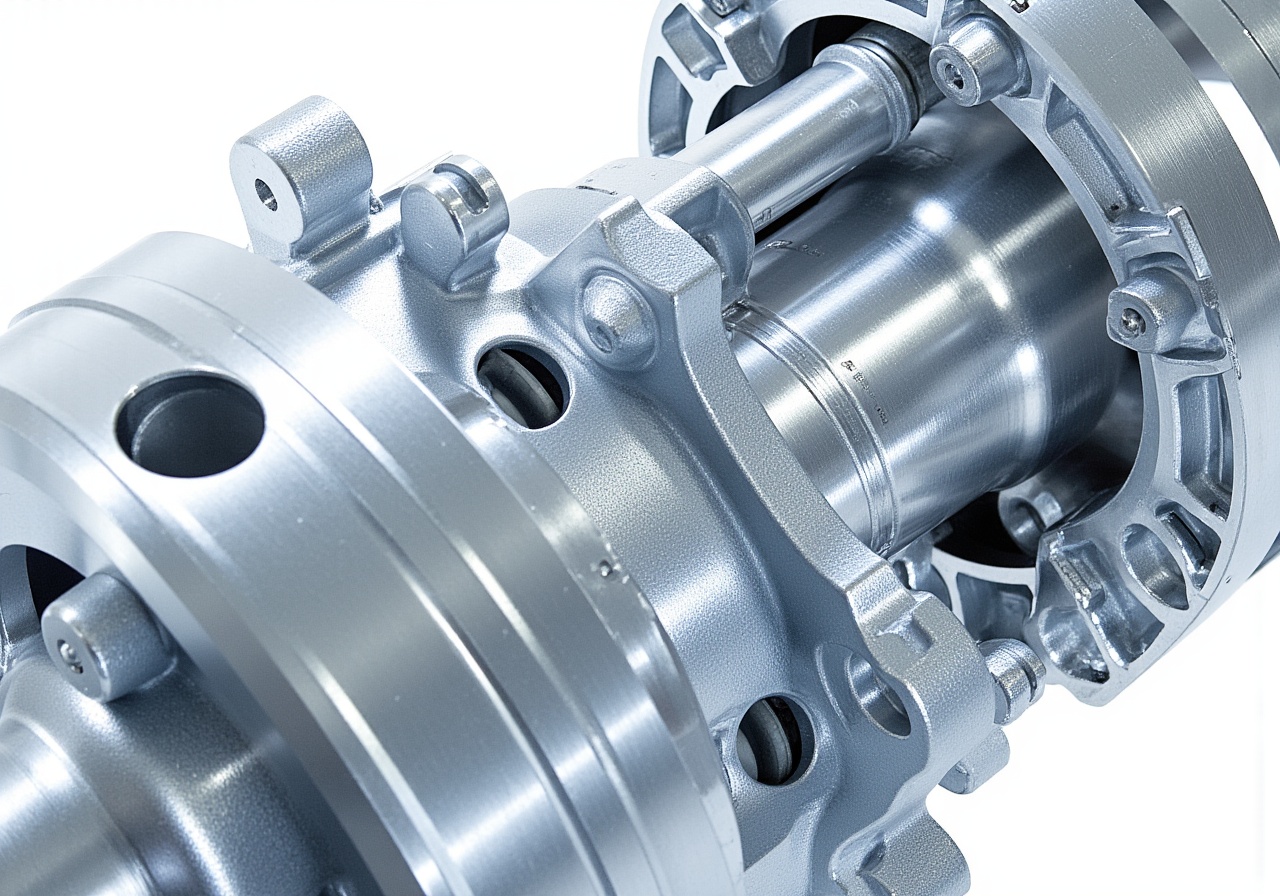

Металлообработка и изготовление сплавов титана

После получения губчатого титана металл подвергают переплавке для удаления неметаллических включений, улучшения плотности и однородности структуры. Наиболее распространен метод вакуумно-дуговой переплавки (VAR), который обеспечивает стабильность состава и высокое качество слитков.

Для промышленного производства титана применяются также электрошлаковые и индукционные методы переплавки. Использование вакуума предотвращает загрязнение кислородом и азотом, что крайне важно для поддержания свойств материала.

Титан редко применяется в чистом виде — обычно его легируют алюминием, ванадием, молибденом и другими элементами, улучшая механические характеристики, коррозионную стойкость и технологичность. Наиболее популярный сплав — Ti-6Al-4V, который занимает примерно 50% мирового рынка титана и используется в аэрокосмической и медицинской отрасли.

Технологии производства сплавов включают процесс порошковой металлургии, где порошок титана смешивают с легирующими элементами и спекают при высоких температурах и давлениях. Такой подход позволяет получать материалы с заданными свойствами и минимальными отходами.

Следующий этап — формовка и термообработка сплавов, которые осуществляются с использованием горячей прокатки, ковки и экструзии. Различные режимы термообработки позволяют получить различные фазовые структуры, влияющие на прочность и пластичность изделий.

Примеры применения титана и тенденции производства

Титан и его сплавы активно применяются в аэрокосмической индустрии: до 60% конструкции современных самолетов используют титановый материал за счет его прочности к весу и устойчивости к коррозии. В России и мире рост производства титана стабилен — среднегодовой прирост составляет порядка 4-6%, что отражает растущий спрос на сложные и легкие металлоконструкции.

В медицине титан используется для производства имплантатов и протезов благодаря биосовместимости и отсутствию аллергических реакций. Сектор медицинских изделий становится одним из перспективных направлений расширения производственных мощностей.

Судостроение, нефтегазовая промышленность и химическая отрасль также вкладывают средства в разработку титановых сплавов и технологий их производства. В условиях агрессивных сред и высоких температур титановые материалы обеспечивают надежность и долговечность оборудования.

Таблица ниже демонстрирует распределение мирового производства титана по основным отраслям:

| Отрасль | Доля мирового потребления, % | Основные страны-производители |

|---|---|---|

| Авиакосмическая промышленность | 60 | США, Россия, Китай |

| Медицина | 15 | Германия, США, Южная Корея |

| Химическая промышленность | 10 | Япония, Индия, Россия |

| Энергетика и судостроение | 10 | Китай, Норвегия, Россия |

| Другие | 5 | Разные страны |

Эффективное управление цепочками поставок и внедрение новейших технологий позволяют компаниям оптимизировать производственные затраты и повышать качество продукции на всех этапах — от рудного концентрата до конечного сплава и готовых компонентов.

Современные инновации и перспективы развития

Сегодня в производстве титана особое внимание уделяется разработке более экологичных и экономичных методов. В первую очередь это касается перехода к электролитическому способу получения титана и активному внедрению порошковой металлургии для снижения потерь и энергозатрат.

Технологии прямого восстановления, использования вакуумных печей с управлением микроструктурой и автоматизации производственных линий позволяют повысить эффективность и снизить зависимость от импортных материалов. Все это критично для стабильных поставок и удовлетворения растущего спроса.

Улучшение качества титана и сплавов влияет на расширение диапазона применения, особенно в области транспорта: от автомобилей до космических аппаратов. Также акцент идет на разработку новых композитных материалов с титановыми волокнами, что позволит создать легкие и прочные конструкции будущего.

Сильным трендом остаются усилия по снижению себестоимости производства за счет оптимизации процессов хлорирования, восстановления, переплавки и обработки, что позволит сделать титан более доступным и расширить рынок сбыта на новые сегменты, включая массовое машиностроение.

Кроме того, серьезная роль отводится развитию систем контроля качества и мониторинга производства с использованием искусственного интеллекта, роботов и цифровых двойников оборудования, что критично для обеспечения стабильных характеристик продукции.

Почему выплавка титана считается сложной и дорогостоящей?

Это связано с тем, что титан не встречается в чистом виде и требует сложных химических процессов — хлорирования и восстановления с помощью магния. Высокие температуры, необходимость вакуумных и инертных атмосфер, а также тщательная очистка делают процесс энергоемким и капиталоемким.

Какие сплавы титана наиболее востребованы на рынке?

Самым популярным и широко применяемым является сплав Ti-6Al-4V, благодаря универсальному сочетанию прочности, пластичности и устойчивости к коррозии. Также востребованы высокопрочные и жаропрочные варианты для специализированной техники.

Какие тенденции наблюдаются в развитии технологий производства титана?

Рост интереса к экологичным и энергоэффективным технологиям, повышению автоматизации, интеграции порошковой металлургии и переходу на новые методы восстановления металла становятся ключевыми направлениями.

Как влияет качество сырья на итоговые характеристики титана?

Высокое качество сырья, особенно чистота тетрахлорида титана, напрямую связано с механическими и коррозионными свойствами металла. Примеси могут значительно ухудшить характеристики, поэтому поставки высококачественного сырья крайне важны.

В современных условиях знать особенности технологии выплавки титана и его сплавов обязательно для профессионалов в сфере производства и поставок. Такие знания позволяют выстраивать более эффективные цепочки поставок, минимизировать риски и создавать высококлассные продукты, востребованные на рынке.

Современные технологии и инновации в производстве титана

Производство титана и его сплавов постоянно совершенствуется, что связано с растущими требованиями к качеству материалов и их экономической эффективности. Современные технологии направлены не только на оптимизацию традиционных процессов, таких как КТР (крупномасштабная реакция) и электролиз, но и на внедрение инновационных методов, способных снизить энергозатраты и повысить экологичность производства.

Одним из перспективных направлений считается использование электролиза расплавленных солей, в частности, ионных жидкостей, которые позволяют восстанавливать титан при значительно более низких температурах. Такая технология уменьшает энергопотери и снижает износ оборудования, что положительно сказывается на себестоимости готовой продукции. В то же время, электролиз требует тщательного контроля состава и очистки исходных материалов для минимизации примесей, которые могут ухудшить физико-механические свойства сплавов.

Внедрение автоматизированных систем контроля качества на производстве позволяет сократить влияние человеческого фактора и повысить стабильность параметров изделия. Использование цифровых двойников и моделей технологических процессов помогает предсказывать поведение металла при выплавке и последующей обработке, тем самым снижая количество брака и оставаясь в рамках поставленных технических условий.

Экологические аспекты производства титана

Вопросы экологии занимают важное место в современном производстве титана, поскольку традиционные методы выплавки сопровождаются значительными выбросами вредных веществ и потреблением ресурсов. Обеспечение экологически безопасного цикла производства не только соответствует международным стандартам, но и позволяет избежать штрафных санкций и повысить конкурентоспособность продукции на мировом рынке.

Для минимизации выбросов углерода активно применяются методы улавливания и хранения СО₂ (CCS), а также переход на использование электроэнергии из возобновляемых источников. Некоторые предприятия также инвестируют в процессы переработки отходов производства и повторного использования расплавленных шлаков и лигатурных компонентов.

Особое внимание уделяется обработке и утилизации фтористых соединений, которые образуются при производстве тетрахлорида титана — ключевого промежуточного продукта. Современные фильтры и очистные системы позволяют значительно сократить их воздействие на окружающую среду, что является важным показателем устойчивого развития предприятия.

Практические рекомендации по выбору и использованию титановых сплавов в производстве

При выборе титановых сплавов для конкретных производственных задач важно учитывать не только их химический состав, но и особенности технологической обработки и условия эксплуатации изделий. Разные сплавы обладают существенно различающимися свойствами — от высокой прочности и коррозионной стойкости до повышенной пластичности или жаропрочности.

Например, сплавы серии Ti-6Al-4V широко применяются в авиационной и космической промышленности за счёт сбалансированного сочетания прочности и лёгкости. В то время как более специализированные сплавы на основе титана с добавками меди или молибдена подходят для изготовления деталей, эксплуатируемых при экстремальных температурах или агрессивных химических средах.

Для оптимизации производственного цикла рекомендуется тщательно контролировать параметры термической обработки — температуры закалки, скорости охлаждения и отжига, поскольку они существенно влияют на микроструктуру и, как следствие, на конечные характеристики металла. Использование компьютерного моделирования помогает прогнозировать результаты тепловой и механической обработки, что сокращает время на настройку оборудования и повышает качество продукции.

Анализ мирового рынка и перспективы развития производства титана

Мировой рынок титана демонстрирует устойчивый рост, чему способствуют развитие аэрокосмической отрасли, автомобильного производства и медицины. Производство титана и его сплавов требует не только значительных капитальных вложений, но и высокой технологической квалификации кадров, что обусловливает локализацию заводов в регионах с доступом к квалифицированным специалистам и инфраструктуре.

Согласно последним данным, около 60% мирового производства титана сосредоточено в США, России, Китае и Японии, при этом Китай активно наращивает мощности, стремясь обеспечить внутренние потребности и расширять экспорт. Это ведёт к усилению конкуренции и стимулирует внедрение инноваций, направленных на снижение себестоимости и повышение экологичности производства.

В ближайшие годы ожидается рост внедрения аддитивных технологий (3D-печать) с применением порошков титана, что позволит создавать сложные и лёгкие конструкции с минимальными отходами материала. Такое направление открывает новые горизонты для отрасли — сокращение сроков производства, снижение затрат и расширение области применения титана в промышленности и медицине.

Особенности логистики и поставок титана в производстве

Логистические аспекты занимают критически важное место в цепочке поставок титана, особенно учитывая географическую удалённость источников сырья от конечных потребителей. Транспортировка металлических заготовок, порошков и полуфабрикатов требует соблюдения специальных условий безопасности и защиты от коррозии или механических повреждений.

При организации поставок важно учитывать специфику продукта: сплавы с повышенным содержанием легирующих элементов чаще всего требуют герметичной упаковки и контроля влажности, чтобы избежать нежелательных реакций с окружающей средой. Одним из распространённых решений становятся контейнеры с контролируемой атмосферой или вакуумной упаковкой.

Большое значение имеет также налаживание стабильных отношений с проверенными поставщиками, обладающими сертификатами качества и возможностями быстрой адаптации производства под меняющиеся рыночные условия. Использование современных ИТ-систем для планирования поставок и управления запасами помогает снизить риски дефицита материала и оптимизировать производственные циклы.

Кейс-стади: оптимизация производства титана на примере крупного предприятия

Одним из примеров успешной оптимизации процесса выплавки титана является опыт крупного металлургического предприятия из России, которое внедрило комплекс мер по модернизации технологического процесса и управлению качеством. Компания заменила устаревшее оборудование на энергоэффективные печи с индукционным нагревом, что позволило сократить расход электроэнергии на 15%.

Кроме того, была внедрена система автоматического контроля температуры и состава расплава, основанная на сенсорных технологиях и машинном обучении. Это привело к уменьшению числа бракованных партий на 30%, а также к повышению однородности химического состава сплавов.

В результате, предприятие смогло увеличить объёмы выпускаемой продукции без потери качества и добиться сокращения времени производственного цикла, что положительно повлияло на финансовые показатели и улучшило позиции на рынке как поставщика высококачественного титана.