Титановые сплавы заслуженно занимают особое место в современной металлургии благодаря уникальному сочетанию легкости, прочности и коррозионной стойкости. Их активно применяют в аэрокосмической, автомобильной, химической и медицинской отраслях. Однако путь от руды и металла до готового сплава — это сложный, многоэтапный процесс, требующий подробного понимания технологии и материаловедения. В этой статье рассмотрим основные этапы получения и обработки титановых сплавов, расскажем о ключевых технологических нюансах, а также уделим внимание современным методам улучшения их характеристик.

Титан как элемент довольно редок в земной коре, и его извлечение сопровождается рядом трудностей из-за высокой химической активности. Производство титановых сплавов — это не только вопрос добычи, но и высокотехнологичной переработки материала для достижения требуемых эксплуатационных свойств. При этом область применения таких сплавов постоянно расширяется, что стимулирует развитие инновационных методов металлургии. Погрузимся же в детали технологического процесса.

Добыча и первичная переработка титана

Исходным сырьём для производства титана служат минералы, богатые титановыми соединениями, такие как рути́л (TiO2) и ильменит (FeTiO3). Руды титана встречаются во многих странах, но наиболее крупные месторождения находятся в Австралии, Южной Африке, Индии и Китае. Их добыча осуществляется как открытым способом, так и подземным, с последующей обогащающей переработкой для отделения полезного компонента.

После добычи руда подвергается дроблению, измельчению и гравиметрическому обогащению, что позволяет получить концентраты с содержанием TiO2 свыше 90%. Важный момент — удаление примесей железа и других оксидов, ведь они существенно влияют на качество конечного металла. Типичные методы обработки включают магнитную сепарацию, флотацию и пирообработку.

Для справки, согласно статистике, ежегодный мировой выпуск титана в виде концентрата превышает 1,3 миллиона тонн, при этом большая часть сырья идет на производство титана и титановых сплавов для аэрокосмической отрасли. Высокий спрос обуславливает постоянное совершенствование технологий добычи и обогащения для повышения экономической эффективности.

Пирометаллургические и гидрометаллургические методы получения титана

После концентрации титана кислород обычно удаляется с помощью пирометаллургических или гидрометаллургических методов. Однако прямая выплавка титана из руд невозможна из-за его высокой реакционной способности с кислородом и азотом при высоких температурах.

Одним из традиционных способов получения металлического титана является метод Кролла — двухступенчатый процесс, разделённый на получение тетрахлорида титана (TiCl4) и его последующее восстановление металлическим магнием. Вначале концентрат подвергается хлорированию при температуре около 1000°C, при этом из рутила выделяется TiCl4 в виде безцветного, дымящегося вещества с высокой летучестью.

Вторая стадия — восстановление TiCl4 магнием в инертной атмосфере, что приводит к формированию губчатого металлического титана и магний хлорида — побочного продукта. Полученный губчатый титан затем очищается и прессуется в слитки для дальнейшей переработки. Этот метод, несмотря на свою энергоемкость и дороговизну, остается доминирующим благодаря высокому качеству получаемого металла.

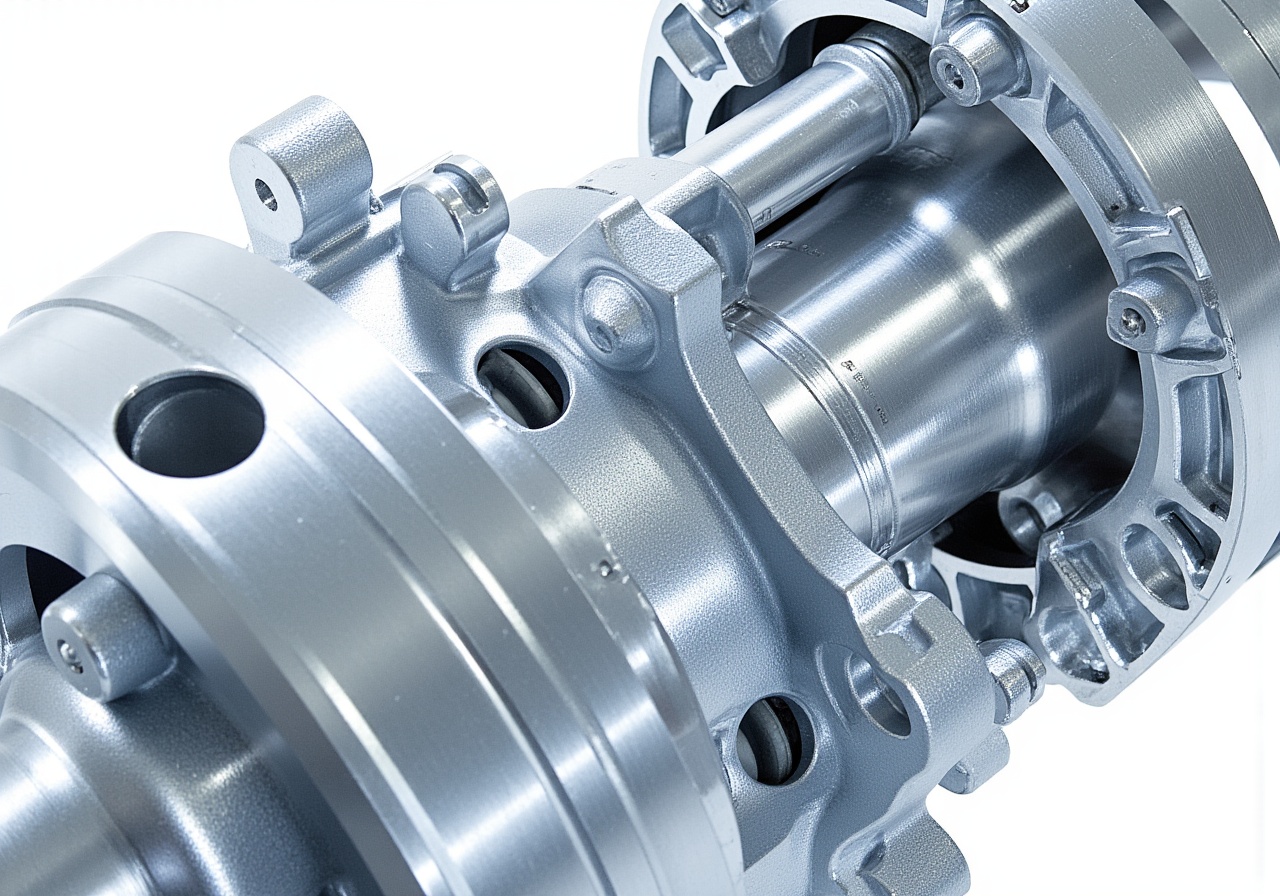

Производство титановых слитков и полуфабрикатов

После получения металлического титана следующим этапом является литьё слитков. Слитки бывают различных типов: чушки, заготовки, большие блоки. Обычно металлы расплавляют в вакууме или инертной атмосфере, что предотвращает насыщение кислородом, азотом и водородом. На этом этапе критично контролировать химический состав, так как посторонние элементы снижают прочность и пластичность титановых сплавов.

Самыми распространенными методами литья являются вакуумное индукционное плавление (ВИП) и вакуумно-дуговая электроплавка (ВДЭП). ВИП отличается более равномерным нагревом и снижает включения, что улучшает качество сплава. ВДЭП широко применяется для изготовления заготовок больших габаритов благодаря высокой мощности оборудования.

Важным примечанием является то, что технологии формообразования и дальнейшего деформирования слитков сильно влияют на микроструктуру и эксплуатационные характеристики. Поэтому слитки, как правило, подвергаются ковке, прокатке или вытяжке для получения полуфабрикатов — листов, прутков, труб и профилей.

Специализированные методы сплавления и легирования

Для улучшения свойств титана в него вводят различные легирующие элементы: алюминий, ванадий, молибден, железо, медь и др. В зависимости от состава и структуры сплавы классифицируют на α-, β- и α+β-сплавы. Каждая группа обладает уникальными механическими и тепловыми характеристиками.

Сплавление титана с легирующими элементами требует строгого контроля параметров процесса — температуры, времени выдержки и скорости охлаждения. В современных металлургических комбинатах применяются вакуумно-дуговые печи, печи с электроимпульсным нагревом и автоматизированные установки для равномерного смешивания компонентов. Главное — избежать окисления и загрязнений.

Кроме того, в последние годы активно внедряются технологии порошковой металлургии, позволяющие получить сплавы с улучшенной однородностью и уменьшенным количеством дефектов. Порошки из титана и добавок спекают при высоких температурах под давлением, что обеспечивает высокие механические качества готового материала.

Механическая обработка и термическая обработка титановых сплавов

Титановые сплавы отличаются высокой твердостью и склонностью к деформационному упрочнению, поэтому механическая обработка требует специального оборудования и режущих материалов. Обычно используют инструменты из твердых сплавов, алмазные резцы и СОЖ с высокой проникающей способностью.

Термические методы обработки включают закалку, отпуск, старение и отжиг — процессы, направленные на изменение микроструктуры и улучшение прочностных характеристик. Например, у α+β-сплавов температурный режим закалки позволяет контролировать соотношение фаз, тем самым регулируя жесткость и пластичность.

Практически всегда термическая обработка сопровождается контролем температурного градиента и времени выдержки, чтобы избежать образования трещин и нежелательных фаз. Применение современных степенчатых режимов с охлаждением в воде или масле позволяет добиться оптимального баланса между прочностью и пластичностью.

Современные технологии обработки поверхности и защита от коррозии

Хотя титан и его сплавы обладают высокой коррозионной стойкостью, для некоторых агрессивных сред требуется дополнительная защита и улучшение поверхностных свойств. Наиболее распространенные методы — анодирование, электрохимическое оксидирование, плазменное напыление и лазерная обработка.

Анодирование позволяет создать прочный и тонкий оксидный слой, устойчивый к износу и коррозии. Например, в авиационной промышленности такой слой дополнительно защищает сплавы от воздействия соленой воды и агрессивных атмосферных условий.

Плазменное напыление и лазерное легирование используются для создания износостойких покрытий, увеличивающих срок службы изделий. В частности, в химической промышленности нередко применяют покрытие из нитрида титана, которое повышает жесткость и снижает трение.

Контроль качества и испытания титановых сплавов

Для металлурга важен каждый этап подтверждения качества — начиная с химического состава и заканчивая испытаниями на прочность и поведение в условиях эксплуатации. Стандартный пакет контроля включает спектральный анализ, ультразвуковое и рентгеновское тестирование, испытания на растяжение и ударную вязкость.

Особое внимание уделяется исследованию микроструктуры с помощью оптической и электронной микроскопии. Контроль наличия микротрещин, включений и фазных распределений помогает предсказать долговечность и отказоустойчивость материала.

Для авиастроения, медицины и атомной промышленности требования к качеству особенно строги — отклонения в параметрах зачастую недопустимы. Это приводит к появлению автоматизированных систем контроля и комплексных методологий оценки титановых сплавов.

Перспективы развития производства и обработки титановых сплавов

С учетом постоянного расширения сфер применения титана, металлургическая отрасль активно работает над снижением себестоимости производства и улучшением технологий обработки. В настоящее время особое внимание уделяется развитию аддитивных технологий — 3D-печати на основе титановых порошков.

Аддитивное производство способно создавать сложные по геометрии детали с минимальным количеством отходов, что особенно важно при работе с дорогостоящими металлами. Более того, оно открывает новые возможности для локального изменения состава и структуры в пределах одной детали.

Также ведутся исследования в области экологии, с целью разработки менее загрязняющих производственных циклов и внедрения возобновляемых источников энергии в технологические процессы. Все это способствует тому, что титан и его сплавы сохраняют статус одних из самых перспективных материалов XXI века.

Таким образом, путь титана от руды до финального изделия — это цепь взаимосвязанных и технологически сложных операций, где каждая стадия требует тщательного контроля и высокого профессионализма. И хотя процесс дорогостоящий и требует большого энергопотребления, преимущества титановых сплавов в критичных областях делают их незаменимыми и заслуживают постоянных совершенствований в металлургии.