Медь и латунь – одни из самых востребованных материалов в современной промышленности. Их свойства, такие как высокая проводимость, коррозионная устойчивость и эстетичный вид, делают эти металлы незаменимыми в производстве электрооборудования, строительстве и машиностроении. В условиях постоянно растущего спроса на эти металлы, понимание основных методов их получения приобретает особое значение для компаний, занимающихся производством и поставками.

В данной статье подробно рассмотрим ключевые способы добычи и обработки меди, а также методы получения латуни – сплава меди с цинком. Разберём технологические этапы, используемые материалы и химико-физические процессы, а также приведём примеры из практики и подтвердим информацию актуальной статистикой отрасли.

Основные источники меди и их особенности

Для начала надо понять, откуда же берётся медь, и какие виды руды служат её первоисточником. В природе медь встречается в виде самородной (прямо металлической) меди, но большая часть добычи приходится на медные руды – сульфиды и окислы. Основные минералы включают халькопирит (CuFeS2), борнит (Cu5FeS4), халькозин (Cu2S), и малахит (Cu2CO3(OH)2).

Каждый из этих минералов требует специфической обработки, что влияет на выбор технологии добычи. Например, сульфидные руды чаще всего подвергаются пирометаллургической обработке, а окисленные руды – гидрометаллургии. Эффективное использование ресурсов зависит от геологических условий месторождения и состава руды.

В мировой добыче меди лидируют страны как Чили, США, Перу и Конго. Крупнейшие карьерные разработки ежегодно обеспечивают производство свыше 20 млн тонн меди. Для бизнеса в сфере поставок важно знать основные места добычи, чтобы строить оптимальные логистические цепочки.

Пирометаллургические методы обработки меди

Пирометаллургия является классическим и наиболее распространённым методом получения меди из сульфидных руд. Процесс включает несколько ключевых этапов – обжиг, плавление и рафинирование. Для крупных производственных комплексов это оптимальный вариант, позволяющий выплавлять высокочистую медь (до 99.9%).

На первом этапе – обжиг – сульфидная руда нагревается на открытых площадках или в специальных печах до температуры около 900-1000°C. В результате происходит окисление серы с выделением SO2 и получение грубого оксидного концентрата. Этот процесс является критичным с точки зрения экологии, так как выделяется значительный объём загрязнителей, требующих очистки.

Далее следует плавление в печах, где образуется так называемая «черновая медь», содержащая примеси железа и других металлов. По итогам плавления выделяют две фракции – шлак и металл. Последний направляют на рафинирование, чаще всего электрохимическое, чтобы получить чистый катод, готовый для дальнейшей переработки или поставки.

Пирометаллургия требует больших энергетических затрат, но отличается высокой производительностью: современные комбинаты могут перерабатывать до нескольких миллионов тонн руды в год.

Гидрометаллургические способы добычи меди

Гидрометаллургия становится всё более популярной в производстве меди, особенно при обработке окисленных руд и низкосортных концентратов. Основное преимущество метода – меньшие энергетические затраты и более экологичный процесс.

Суть метода – выщелачивание (экстракция) меди из руды с использованием кислот (чаще всего серной). Раствор с содержанием меди затем подвергается процессу экстракции растворённого металла, с последующим электролитическим осаждением чистой меди. Так получается катодная медь, готовая к промышленному использованию.

К примеру, в Чили значительная часть добычи меди реализуется именно гидрометаллургическим способом, что отражается на структуре производства и логистики. Примерно 10-15% мирового объёма меди получают таким способом, и его доля продолжает расти благодаря развитию технологий.

Этот метод подходит для мелких и средних предприятий, специализирующихся на переработке трудноизвлекаемых руд или отходов производства.

Рафинирование меди и выпуск конечной продукции

После получения черновой меди необходим рафинирующий этап для доведения металла до высокой чистоты, пригодной к производству проводов, элементов электрооборудования или сплавов. Как правило используется электрохимическое рафинирование.

Процесс состоит из погружения анодов из чёрновой меди в электролитический раствор серной кислоты с содержанием меди и медных сульфатов. При пропускании тока медь переходит с анода на катод, выпадая в виде чистых пластин. В результате получается медь с чистотой до 99.99%, исключающая включения и вредные примеси.

Остатки анодов (так называемый анодный шлам) содержат ценные металлы – золото, серебро, и другие, которые добывают отдельно. Это увеличивает экономическую эффективность производства и уменьшает количество отходов.

Подобные технологии позволяют производителям точно регулировать качество металла под требования заказчиков и расширяют ассортимент выпускаемой медной продукции.

Способы получения латуни: основные технологические подходы

Латунь – это сплав меди с цинком, основной металл в целом ряде отраслей, от изготовления фурнитуры и сантехники до производства музыкальных инструментов. В зависимости от концентрации цинка и добавок (например, свинца или олова) латунь приобретает разные свойства, что расширяет область её применения.

Существует два основных способа получения латуни: литейный и вальцовочный. При литейном методе медь и цинк плавятся вместе в печах, после чего формируются слитки или заготовки. Вальцовка проводится с уже полученными слитками, что позволяет придать сплаву нужные формы.

Литейный процесс требует точного соблюдения температурного режима, так как цинк при плавке имеет невысокую температуру кипения (~907°C) и может улетучиваться. Современные производства используют вакуумное оборудование и специальные печи с контролем паров цинка для сохранения состава сплава.

Производство латуни методом порошковой металлургии

Дополнительно стоит отметить Powder Metallurgy – метод получения латуни из металлических порошков меди и цинка. Этот способ позволяет максимально точно контролировать состав и структуру сплава, обеспечивая высокое качество и воспроизводимость изделий.

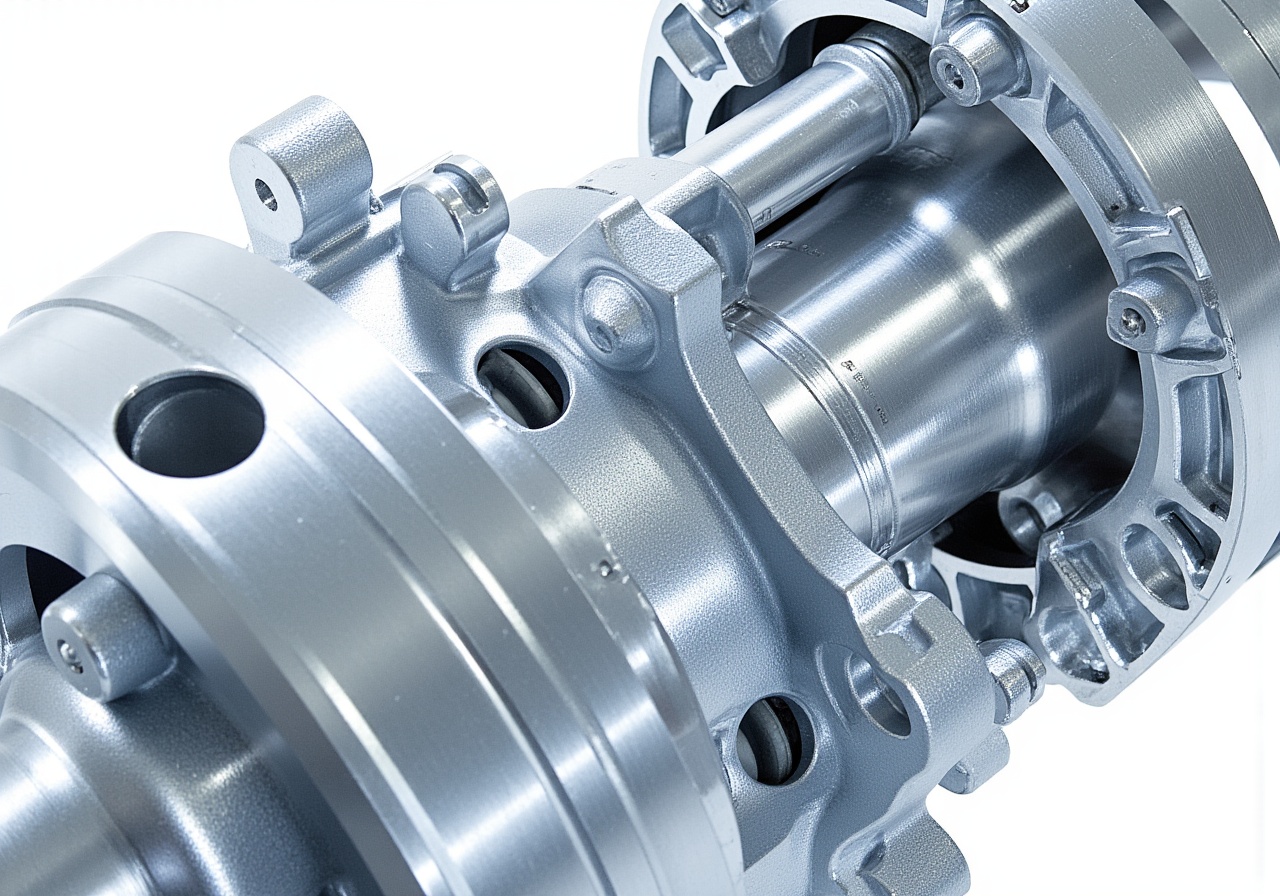

Процесс состоит из смешивания порошков, прессования в формы и последующего спекания при температуре ниже точки плавления меди. Это сводит к минимуму потери цинка и позволяет получить высокопрочные детали сложной формы без дополнительной обработки.

Порошковая металлургия часто применяется в машиностроении и аэрокосмической отрасли, где важны высокая точность и качество материала.

Особенности производственного цикла в сфере поставок меди и латуни

От добычи металла до поставки готовой продукции клиенту – длинный технический и логистический путь. Для компаний, занимающихся производством и поставками меди и латуни, важно чётко выстраивать все стадии цепи.

Современные металлургические предприятия обычно интегрированы по цепочке: от разработки месторождений до выпуска готовых сплавов и изделий. Такой подход минимизирует издержки и обеспечивает стабильность поставок. Логистика играет ключевую роль: медь и латунь – хрупкие и дорогие материалы, требующие аккуратной упаковки и транспортировки, чтобы избежать повреждений и потерь.

Кроме того, особое внимание уделяется сертификации качества и документообороту, что особенно важно для экспорта. Это гарантирует заказчикам, что металл соответствует стандартам и техническим нормам.

Экологические аспекты и перспективы развития отрасли

Производство меди и латуни сопряжено с серьёзным воздействием на окружающую среду, что стало важной темой в последнее десятилетие. Традиционные пирометаллургические процессы сопровождаются выбросами сернистого газа и отходами. В связи с этим активно внедряются технологии очистки газов и переработки шламов.

Кроме того, растёт интерес к вторичной переработке меди и латуни – рециклингу, который позволяет существенно снизить необходимость в добыче первичной руды и уменьшить экологическую нагрузку. В некоторых странах доля переработанной меди достигла 40-50% от общего объёма производства.

Перспективы развития отрасли связаны с переходом к более «зелёным» технологиям и цифровизации производственных процессов. Внедрение искусственного интеллекта и автоматизации мониторинга позволяет оптимизировать ресурсопотребление и сокращать отходы.

Практические рекомендации для предприятий по выбору технологий

Для бизнеса, работающего в сфере производства и поставок меди и латуни, правильный выбор технологии становится залогом успеха и конкурентоспособности. Здесь важно учитывать тип сырья, объёмы производства, требования к качеству продукции и экологические нормативы.

Если предприятие работает с высококачественными сульфидными рудами и выпускает большие объёмы, то оптимальным будет пирометаллургический метод с последующим электрохимическим рафинированием. Для работы с окисленными рудами и отходами более привлекательна гидрометаллургия.

Для получения латуни решение зависит от требуемых характеристик сплава и масштабов выпуска. Литейные технологии подойдут для массового производства, тогда как порошковая металлургия – для специализированных высокотехнологичных изделий.

Также предприятиям стоит активно использовать возможности вторичной переработки и внедрять экологически ответственные технологии, что повышает имидж и открывает новые рынки сбыта.

Таким образом, понимание и грамотное применение современных способов получения меди и латуни является ключом для построения успешного бизнеса в сфере производства и поставок. Правильно выбранные технологические решения позволяют не только повысить качество продукции и снизить затраты, но и минимизировать негативное влияние на окружающую среду.

Какие основные методы получения меди применяются на крупных предприятиях?

Основными методами являются пирометаллургия и гидрометаллургия. Пирометаллургия больше подходит для сульфидных руд и обеспечивает высокую производительность, гидрометаллургия - для окисленных и низкосортных руд.

Почему латунь называется сплавом?

Латунь – это сплав меди с цинком, дополнительно могут добавляться другие элементы для улучшения свойств материала.

Можно ли перерабатывать латунь и медь повторно?

Да, вторичная переработка – один из важнейших процессов, значительно снижающий экологические риски и экономически выгодный.

Какие экологические проблемы связаны с производством меди?

Главные проблемы – выбросы сернистого газа, отходы и загрязнения, которые современные производства решают внедрением очистных технологий и переходом на гидрометаллургию.