Прокатные станы являются ключевыми элементами металлургического производства, обеспечивая придание металлическим заготовкам заданных размеров и свойств. Производство и поставки оборудования для прокатных станов – важный аспект современной промышленности, учитывая рост спроса на металлопродукцию различных видов и назначений. Станки данного типа преобразуют исходный металл посредством охлаждения, деформации и формирования, что значительно влияет на конечное качество продукции и экономические показатели предприятий. В статье подробно рассмотрим различные виды прокатных станов, их конструктивные особенности и технологические принципы, что позволит лучше ориентироваться в вопросах производства и поставок данного оборудования.

Основные виды прокатных станов

Прокатные станы классифицируются по различным признакам, которые определяются технологией прокатки, количеством валков, направлением прокатного процесса и областью применения. Выделим базовые виды, которые широко используются на металлургических предприятиях:

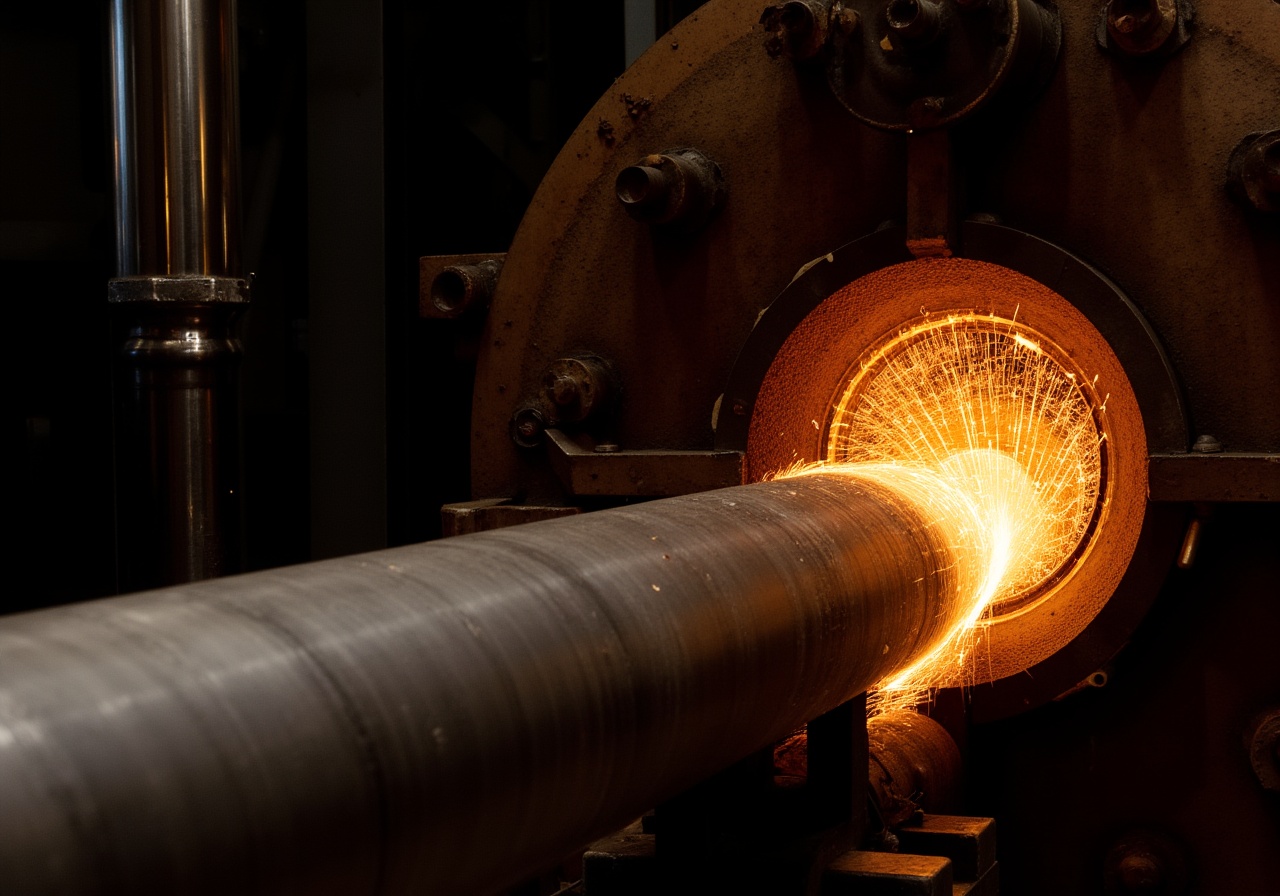

- Горячекатаные станы – предназначены для обработки металлических заготовок при высоких температурах, что обеспечивает повышенную пластичность металла.

- Холоднокатаные станы – используют для обработки металла при температуре ниже рекристаллизации, что даёт конечному продукту повышенную точность размеров и улучшенную поверхность.

- Рисковые станы – применяют для получения полос, лент, тонких листов с высокими требованиями к ровности и структуре металла.

- Прессовые станы – отличаются высокими усилиями обжатия, используются в производстве толстолистового проката и крупных сечений.

В зависимости от количества валков прокатные станы делятся на одновалковые, двухвалковые, четырехвалковые и более сложные многостадийные комплексы. Для разных металлопрокатных продуктов характерно использование специфических видов станов, что обусловлено технологическими особенностями и техническими требованиями.

По направлению прокатки существует принятая классификация: станы с продольной и поперечной прокаткой. На практике чаще применяются продольно расположенные станы, обеспечивающие непрерывный процесс и высокую производительность.

Устройство горячекатаных станов

Горячекатаные станы входят в число наиболее распространённых и технологически развитых видов оборудования в металлургической индустрии. Их основная задача – деформация заготовок при температуре, превышающей температуру рекристаллизации, что облегчает формирование металла.

Конструктивно горячекатаный стан состоит из следующих основных компонентов:

- Валки – это цилиндрические элементы, на которых происходит контакт с металлом. Валки изготавливаются из высокопрочных и термостойких сплавов для обеспечения долговечности.

- Рамная часть станка – поддерживает валки и воспринимает усилия при прокатке, обеспечивая стабильность и жесткость конструкции.

- Привод и система подачи – обеспечивают вращение валков и перемещение заготовки, контролируют скорость металлопрокатного процесса.

- Система охлаждения – предотвращает перегрев валков и регулирует тепловой режим работы оборудования.

- Системы контроля и автоматизации – отслеживают параметры прокатки, обеспечивают безопасность и оптимизацию технологического процесса.

Важно отметить, что современные горячекатаные станы оснащаются мощными гидравлическими приводами и комплексными системами диагностики, что значительно снижает время простоя и повышает качество продукции. Стандарты для таких станков постоянно обновляются в соответствии с мировыми требованиями к энергоэффективности и экологичности производства.

Особенности холоднокатаных станов

Холоднокатаные станы отличаются от горячекатаных более строгими требованиями к точности размеров и поверхности металлопроката. Обычно этот вид оборудования применяется для получения тонких листов с высокими параметрами качества, которые необходимы в автомобильной, авиационной и электронной промышленности.

Устройство холоднокатаного стана включает в себя:

- Главные валки из специальных сплавов с повышенной износостойкостью и твердостью.

- Опорные валки, поддерживающие стабильность прокатного процесса.

- Системы регулировки зазора между валками, которые обеспечивают точность прокатки в пределах микрона.

- Устройства термической обработки металла, запускаемые при необходимости для снятия внутренних напряжений.

- Системы смазки и охлаждения, продлевающие срок службы компонентов станка.

В отличие от горячекатаных, холоднокатаные станы работают при комнатной или пониженной температуре, что затрудняет пластическую деформацию, поэтому оборудование должно иметь повышенную мощность привода и тщательно отрегулированную механику.

Кроме того, использование современных компьютерных систем управления повышает точность результата и снижает количество брака. По данным отраслевых исследований, внедрение новых технологий в холоднокатаных станах позволяет снизить производственные издержки до 15-20% и увеличить выход годного проката.

Многоцеховые и специализированные прокатные комплексы

Современное производство металлопродукции нередко требует использования многоцеховых комплексов прокатных станов, которые объединяют несколько последовательных этапов прокатки и обработки. Такой подход позволяет не только повысить качество продукции, но и оптимизировать производственные затраты.

К специализированным видам оборудования относятся:

- Стенды для производства ребристых и профильных прокатов, которые формируют сложные сечения и используются в строительстве и машиностроении.

- Револьверные прокатные станы – позволяют быстро перенастраивать оборудование для обработки разных типов металлопроката.

- Кривошипные и эксцентриковые станы, применяемые для крупносерийного производства определённых видов проката.

Технологическая сложность таких комплексов требует высокого уровня квалификации обслуживающего персонала и надежных систем контроля. Дополнительно важны надежные каналы поставок комплектующих, поскольку сбои в цепочке обеспечения существенно снижают эффективность работы завода.

Таблица ниже иллюстрирует сравнительные характеристики различных видов прокатных станов по основным техническим параметрам:

| Тип прокатного стана | Диапазон прокатного сечения, мм | Максимальная скорость прокатки, м/с | Температурный режим | Основная сфера применения |

|---|---|---|---|---|

| Горячекатаный | 2 – 1000 | до 25 | 900-1300 °C | Листы, балки, трубы |

| Холоднокатаный | 0,1 – 8 | до 15 | 20-50 °C | Тонкие листы, ленты |

| Рисковый стан | 0,05 – 3 | до 10 | 20-60 °C | Высокоточные листы, фольга |

| Прессовый стан | до 1000 | до 5 | 900-1100 °C | Толстолистовой прокат |

Технические проблемы и тренды в развитии прокатных станов

Одной из главных проблем, с которыми сталкиваются современные предприятия в сфере прокатного производства, является высокая энергоёмкость оборудования. Эффективное снижение потребления энергии — ключевая задача производителей прокатных станов и металлургических комбинатов в целом.

Кроме того, важным фактором остаётся износ основных элементов станка, в частности валков и приводных механизмов. Внедрение новых материалов и покрытий позволяет увеличить ресурс без ущерба качеству прокатки.

В последние годы в промышленности набирают силу тренды цифровизации и автоматизации производственных процессов. Использование систем мониторинга состояния оборудования в режиме реального времени и применение машинного обучения для прогнозирования отказов обеспечивают значительное сокращение простоев и потерь.

Согласно последним данным международных исследований, внедрение систем Industry 4.0 в металлургии может повысить производительность прокатных линий на 20-30%, что имеет прямое влияние на рентабельность всех производственно-поставочных цепочек.

Примеры внедрения и успехов в отрасли

Одним из успешных примеров модернизации прокатных станов является проект, реализованный на одном из крупных металлургических комбинатов России. За счёт установки современного горячекатаного стана с системой автоматической регулировки удалось увеличить выпуск стального листа на 25%, одновременно снизив энергопотребление на 18%.

В Европе успешно функционируют предприятия, использующие комплексные холоднокатаные линии, которые позволяют производить сверхтонкую сталь для автомобильной промышленности с минимальными дефектами. Этот пример демонстрирует, насколько важно обладать точным оборудованием при производстве продукции с высокими требованиями к качеству.

В Азии наращивание мощностей связано с массовым строительством новых линий прокатного оборудования в условиях высокого спроса на строительный металл. Многие компании инвестируют в перевооружение и внедрение информационных систем для обеспечения гибкого и контролируемого производства.

Такой опыт показывает важность комплексного подхода к разработке и поставкам прокатных станов, позволющего учитывать не только технические характеристики, но и экономические аспекты эксплуатации.

Прокатные станы – это основа металлургической отрасли, обеспечивающая возможности создания разнообразных видов металлопроката с необходимыми параметрами. Разнообразие видов станков позволяет выполнять производство как массовых стандартных изделий, так и высокоточных специализированных продуктов.

Понимание устройства и технологии прокатных станов даёт предпринимателям и менеджерам производства важные ориентиры для выбора оптимального оборудования и сотрудничества с поставщиками. Учитывая современные тренды автоматизации и энергоэффективности, будущее прокатного оборудования связано с высокотехнологичными комплексами, интегрированными в цифровые производственные процессы.

Несомненно, качество и надежность прокатных станов остаются определяющим фактором успеха предприятий, занимающихся производством и поставками металлопроката на конкурентных рынках.

В: В чем основное отличие горячекатаных и холоднокатаных станов?

О: Горячекатаные станы работают при высоких температурах, что облегчает деформацию металла, а холоднокатаные – при низких, обеспечивая высокую точность и качество поверхности.

В: Какие основные проблемы возникают при эксплуатации прокатных станов?

О: Основные проблемы – высокое потребление энергии, износ валков и механизмов, а также необходимость точной автоматизации для снижения брака.

В: Можно ли модернизировать старые прокатные станы?

О: Да, модернизация с установкой новых систем управления и элементов расширяет функционал и повышает производительность оборудования.

В: Как выбор типа прокатного стана влияет на производство?

О: Выбор влияет на качество, себестоимость и доступность продукции, а также определяет возможные параметры металлопроката.