Промышленные газы, образующиеся в металлургических процессах, содержат значительное количество загрязняющих веществ, которые при выбросах в атмосферу могут приводить к серьезным экологическим и технологическим проблемам. Очистка таких газов является неотъемлемой частью современного металлургического производства, направленной на снижение вредного воздействия на окружающую среду и повышение эффективности производственных процессов.

Объем выбросов загрязняющих веществ при производстве черных и цветных металлов измеряется миллионами тонн в год. Например, только выбросы оксидов серы и азота в большинстве стран металлургической отрасли составляют значительную долю от общего уровня загрязнений промышленных предприятий. Сегодня отрасль активно внедряет передовые очистные технологии и оборудование, чтобы соответствовать жестким нормативам и способствовать устойчивому развитию.

В данной статье рассмотрены ключевые методы и оборудование для очистки промышленных газов в металлургии, их принципы работы, преимущества и недостатки, а также практические аспекты их применения с учетом специфики металлургических процессов.

Основные загрязнители в промышленных газах металлургии

Перед тем как приступить к выбору и описанию оборудования для очистки, необходимо четко представлять состав и характеристики загрязняющих веществ, присутствующих в газах металлургического производства.

Металлургические процессы выделяют следующие основные типы загрязнений:

- Пыль и твердые частицы: возникающие при плавке, пересыпах и дроблении материалов, содержащие оксиды металлов и шлаковые примеси.

- Газообразные оксиды серы (SOx): сопровождают процессы выплавки серосодержащих руд и материалов, приводя к появлению кислотных дождей.

- Оксиды азота (NOx): образуются в результате высокотемпературных процессов горения топлива и кислорода, способствуют образованию смога и фотохимического загрязнения.

- Легко летучие органические соединения (ЛОС) и тяжелые металлы: встречаются на предприятиях по обработке металлов и являются токсичными и канцерогенными.

По статистике, пылевые выбросы на металлургических предприятиях могут варьироваться от 50 до 300 мг/м3, при этом современные технологии позволяют снизить этот показатель до 5-10 мг/м3 благодаря эффективной фильтрации и осаждению.

Оксиды серы и азота часто содержатся в концентрациях порядка сотен миллиграмм на нормальный кубический метр газа, что требует использования специализированных газоочистных систем.

Методы механической очистки газов

Механические методы очистки ориентированы на удаление твердых частиц из газовых потоков и являются стартовой ступенью очистки в металлургических производствах. Они обеспечивают разделение пыли и дыма с помощью физических процессов.

Основные механические методы включают:

- Циклоны: самые простые устройства, которые используют центробежные силы для осаждения крупных частиц. Циклоны обычно применяются в предварительных системах очистки для снижения нагрузки на последующие ступени фильтрации. Они имеют высокую надежность, простоту конструкции и небольшие эксплуатационные расходы.

- Мокрые скрубберы (влагоочистители): применяют орошение газового потока водой или химическими реагентами, что позволяет улавливать пыль и растворять газовые загрязнители. В металлургии мокрые скрубберы особенно эффективны для удаления оксидов серы и солей тяжелых металлов.

- Фильтры типа рукавных фильтров (бага filters): используют тканевые или синтетические материалы для улавливания мелкодисперсных частиц. Этот метод обеспечивает высокую степень очистки – до 99% частиц размером меньше 1 микрона.

Механические методы часто комбинируются в комплексные системы газоочистки. В металлургии из-за высокого содержания абразивной пыли и коррозионно-активных газов предпочтение отдается рукавным фильтрам с усиленной защитой и циклонным предосадителям.

Таблица ниже дает сравнительную характеристику основных механических методов очистки:

| Метод | Эффективность очистки пыли | Тип удаляемых частиц | Особенности применения |

|---|---|---|---|

| Циклон | 70-90% | Крупные (>10 мкм) | Простота, низкие затраты, предварительная очистка |

| Мокрый скруббер | 80-95% | Пыль, газовые загрязнители | Удаление газов и пыли, необходимость утилизации шлама |

| Рукавный фильтр | До 99% | Мелкодисперсные (<1 мкм) | Высокая степень очистки, периодическая очистка фильтров |

Газоочистительные технологии для удаления газовых загрязнителей

Удаление газообразных загрязнителей приходится на ключевые задачи систем очистки, особенно в металлургии, где содержание SO2, NOx и других вредных газов часто существенно превышает допустимые пределы.

Выделяют несколько основных технологий:

- Адсорбция: основана на захвате газов на поверхности твердых адсорбентов, таких как активированный уголь, цеолиты или специальные химические сорбенты. Применяется для удаления газов в малых и средних объемах, а также для очистки потоков с токсичными примесями.

- Промывка (скруббинг) химическими реагентами: в мокрых скрубберах используются щелочные растворы, например известковое молоко или натриевый гидроксид, которые вступают в химическую реакцию с оксидами серы и нейтрализуют их. Этот метод наиболее распространён для снижения выбросов SO2 в металлургических предприятиях.

- Каталитическое восстановление: технология, позволяющая конвертировать оксиды азота в азот и воду с использованием катализаторов и восстановителей (например, аммиака). Также известна как SCR (Selective Catalytic Reduction) и стала стандартом для снижения NOx на металлургических комплексах.

Современное оборудование газоочистки включает сложные установки, комбинирующие несколько процессов для обеспечения многоступенчатой очистки и соответствия строгим нормам. Например, системы глубокого двухступенчатого скруббинга с последующим каталитическим восстановлением NOx позволяют достигать чистоты газа до 98-99%.

В таблице представлен обзор технологий удаления газовых загрязнителей:

| Технология | Удаляемый загрязнитель | Степень очистки | Применение в металлургии |

|---|---|---|---|

| Адсорбция | Токсичные газы, органика | 70-95% | Специализированные очистные установки |

| Химический скруббер | SO2, HCl, HF | 85-98% | Доменные и конвертерные газы |

| Каталитическое восстановление (SCR) | NOx | До 90-95% | Системы очистки дымовых газов |

Специфика применения технологий газоочистки в металлургии

Металлургическое производство характеризуется высокими температурами, агрессивной коррозионной средой, а также пиками по объему и составу газов, что предъявляет особые требования к оборудованию для их очистки. Типичные источники загрязнений — доменные печи, конвертеры, электропечи и агломерационные заводы.

Ниже приведены ключевые особенности, влияющие на выбор и проектирование систем очистки газов в металлургии:

- Высокая температура газов: дымовые газы из доменных печей достигают 1500°С, перед обработкой их необходимо охлаждать, что усложняет технологическую схему.

- Агрессивность среды: содержание агрессивных компонентов требует применения коррозионно-устойчивых материалов, например, нержавеющей стали, тефлона, а также специальных защитных покрытий.

- Переменный состав газа: при изменении режимов работы плавильных агрегатов меняется характер выбросов, что требует гибких систем управления очисткой.

- Высокая концентрация твердых частиц: обуславливает необходимость многозвенной фильтрации с заменой и обслуживанием фильтрующих элементов.

- Экономическая эффективность: расходы на очистные установки должны соизмеряться с эффективностью и условиями эксплуатации, учитывая оплату штрафов и риски из-за несоблюдения экологических норм.

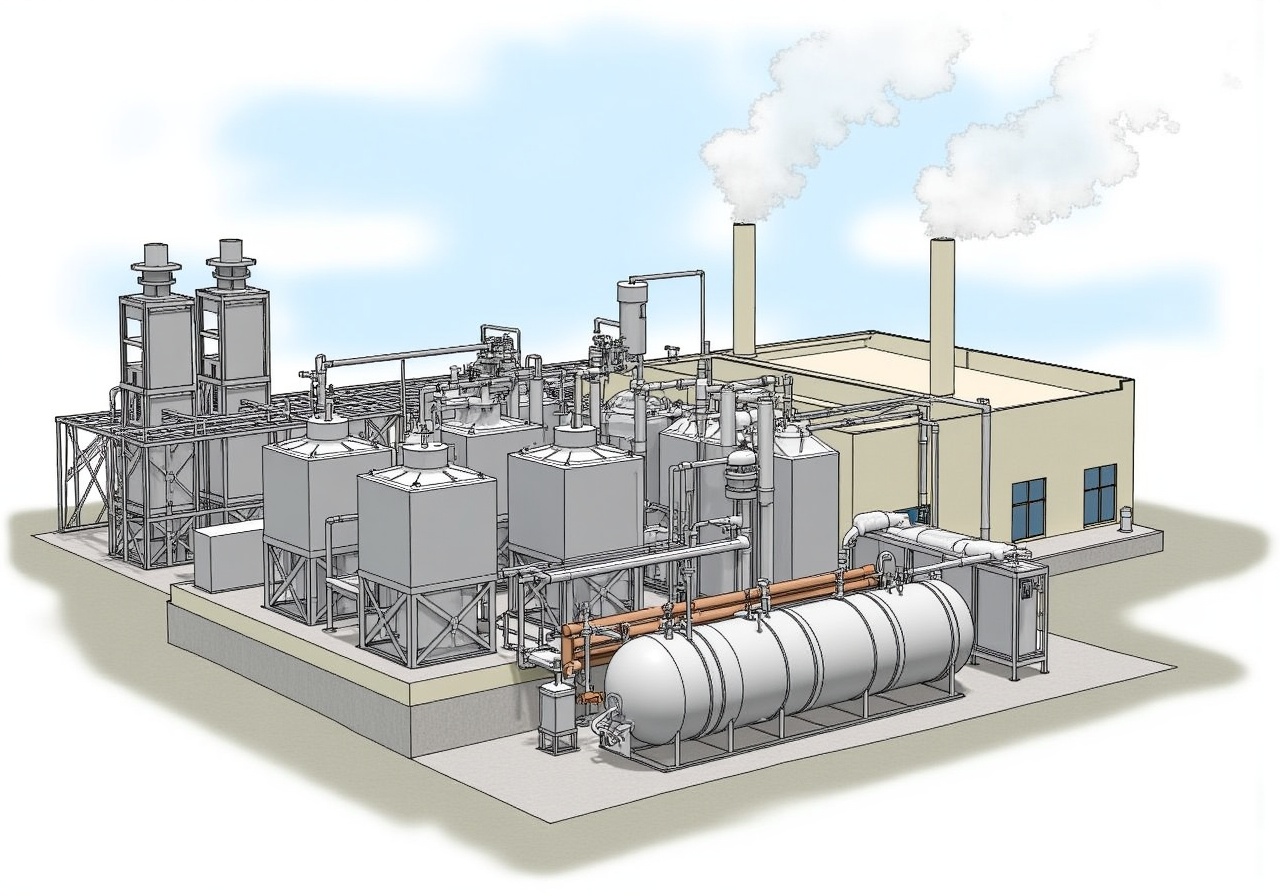

Поэтому современные металлургические предприятия оснащены многоступенчатыми комплексами очистки, куда могут входить циклоны, фильтры, мокрые и химические скрубберы, а также установки каталитического восстановления NOx. В таких комплексах каждый элемент оптимизирован под конкретный тип эмиссии.

Например, на крупнейшем металлургическом комбинате России после установки современных рукавных фильтров и SCR-систем уровня выбросов SO2 и NOx удалось снизить на 85-90%, что положительно сказалось на экологической обстановке в регионе.

Новые тенденции и инновации в технологиях очистки промышленных газов

Инновационные разработки в области газоочистки в металлургической отрасли направлены на повышение эффективности, снижение эксплуатационных расходов и минимизацию отходов.

Некоторые из ключевых направлений:

- Разработка наноматериалов для фильтрации: использование наноструктурированных адсорбентов и мембран с высокой селективностью и длительным сроком службы.

- Интеллектуальные системы управления процессом очистки: применение датчиков и автоматизации позволяет реализовать адаптивное регулирование работы оборудования в реальном времени, оптимизируя расход реагентов и энергию.

- Концепция замкнутого цикла: переработка и повторное использование удаляемых загрязнителей, например, для получения побочных продуктов или материалов с какой-либо ценностью.

- Экологически безопасные химические составы: внедрение безвредных или менее токсичных реагентов для мокрых и химических очисток снижает объем и опасность образуемых отходов.

Практический пример — использование биотехнологий для биодеградации загрязнителей и создания гибридных систем очистки, которые сочетают механические, химические и биологические методы. Подобные решения начинают внедряться на передовых металлургических предприятиях Европы и Китая.

Использование новых технологий также способствует сокращению времени простоя оборудования благодаря повышенной надёжности и сниженному износу фильтров и элементов очистки.

Экономические и экологические аспекты очистки газов в металлургии

Внедрение современных технологий очистки напрямую связано с экономическими выгодами металлургических предприятий. Несмотря на значительные капитальные вложения в оборудование, долгосрочные эффекты включают:

- Снижение штрафных санкций и экологических налогов;

- Улучшение репутации и социального имиджа компаний;

- Повышение энергоэффективности производства за счет возврата тепла и вторичного использования продуктов очистки;

- Снижение затрат на утилизацию отходов и обеспечение безопасности работы персонала;

- Доступ к международным рынкам за счет соответствия экологическим стандартам.

При этом важно учитывать, что несоблюдение требований законодательства по выбросам после 2025 года грозит закрытием предприятий или значительными инвестициями в их реконструкцию. Поэтому планирование и модернизация очистных систем — ключевая задача многих металлургических компаний.

Очистка промышленных газов в металлургии — сложный и многогранный процесс, состоящий из нескольких этапов и использующий широкий спектр оборудования и технологий. Механическое осаждение, мокрый и химический скруббинг, каталитическое восстановление и адсорбция — основные методы, обеспечивающие соответствие выбросов современным стандартам.

Развитие технологий и внедрение инноваций позволяют существенно снизить экологическую нагрузку металлургических производств, повысить энергоэффективность и уменьшить расходы на эксплуатацию очистных систем. При этом проекты газоочистки должны учитывать специфику технологических потоков и изменчивость параметров загрязнителей.

В условиях ужесточения законодательных норм и растущих требований общества к экологии эффективность и надежность систем очистки газов становится одним из ключевых факторов устойчивого развития металлургической отрасли.

- Какие основные загрязнители нужно удалять из газов металлургического производства?

- Основные загрязнители — это пыль и твердые частицы, оксиды серы (SO2), оксиды азота (NOx), летучие органические соединения и тяжелые металлы.

- Какие методы очистки наиболее эффективны для удаления пыли?

- Эффективны рукавные фильтры, которые способны улавливать мелкодисперсные частицы с эффективностью до 99%, а также циклоны для предварительной очистки крупных частиц.

- Как проводится очистка газов от оксидов серы?

- Чаще всего используется химический скруббинг, в котором применяют щелочные растворы для нейтрализации SO2, а также комбинированные комплексы с несколькими ступенями очистки.

- Какие инновации влияют на развитие газоочистных систем в металлургии?

- Современные инновации включают наноматериалы для адсорбции, интеллектуальные системы управления, биотехнологии и экологически безопасные реагенты, позволяющие повысить эффективность и снизить негативное влияние на окружающую среду.