Металлургическая отрасль традиционно считается одной из самых загрязняющих окружающую среду производственных сфер, в значительной степени влияя на качество воздуха и уровень выбросов парниковых газов. При этом устойчивое развитие, изменение требований законодательства и растущая экологическая осознанность вынуждают предприятия искать и внедрять экологичные технологии, снижающие вредные выбросы. В условиях роста спроса на металлопродукцию особенно остро стоит задача интеграции современных, эффективных и доступных решений, способных не только минимизировать экологический след, но и повысить производственную эффективность. Данная статья подробно рассматривает ключевые технологии и практики, которые уже сегодня помогают металлургическим предприятиям стать экологичнее, а также раскрывает потенциальные направления развития для отрасли.

Современные методы очистки газовых выбросов в металлургии

Одним из главных источников загрязнения в металлургии являются газообразные выбросы, содержащие пыль, оксиды серы (SOx), оксиды азота (NOx), углекислый газ (CO2) и другие вредные вещества. Современные методы очистки направлены на эффективное и комплексное удаление этих компонентов, что значительно снижает негативное воздействие на окружающую среду и здоровье населения.

Среди наиболее распространённых технологий очистки выбросов можно выделить мокрые и сухие газоочистительные установки. Мокрые скрубберы позволяют эффективно удалять пыль и растворять оксиды серы, преобразуя их, например, в сульфаты, которые затем можно использовать в промышленности. Сухие фильтры, такие как электрофильтры и рукавные фильтры, собирают твердые частицы, предотвращая их попадание в атмосферу.

Кроме того, современные технологии предлагают использование каталитических нейтрализаторов, которые помогают снизить уровень оксидов азота через селективное каталитическое восстановление (SCR). Эта технология внедряется всё шире, учитывая её способность эффективно уменьшать вредные выбросы без снижения производительности металлургического оборудования.

Переход на энергоэффективные и низкоуглеродные технологии производства стали

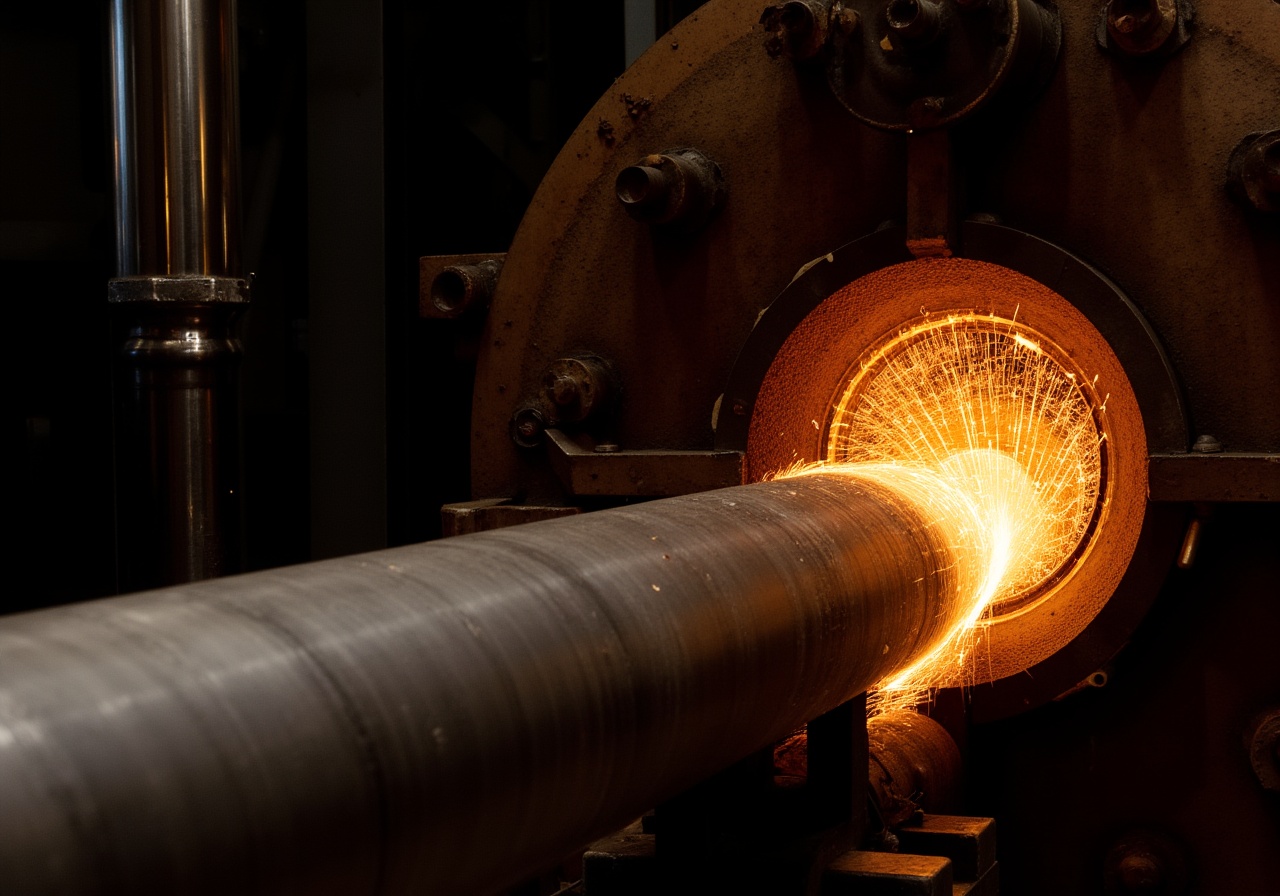

Стальное производство традиционно ассоциируется с высокой энергетической и углеродной нагрузкой. Новые методы производства стали, основанные на использовании водорода и электронных печах, постепенно вытесняют классические доменные процессы, характеризующиеся значительными выбросами CO2.

Водородное производство стали — один из перспективных трендов. Водород используется как восстановитель вместо кокса, что позволяет получать сталь с минимальными выбросами углекислого газа. Например, в Европе несколько крупных производителей уже реализуют пилотные проекты по выпуску низкоуглеродной стали с применением водородных технологий.

Еще один важный аспект — использование электропечей, работающих на электроэнергии из возобновляемых источников. По сравнению с доменными процессами электропечи выделяют значительно меньше CO2 и способны быстрее адаптироваться к изменяющимся технологическим требованиям благодаря своей гибкости и модульности.

Внедрение систем мониторинга и управления выбросами

Крайне важно для металлургических предприятий не просто внедрять очистные технологии, но и обеспечивать непрерывный контроль над качеством выбросов и состоянием оборудования. Современные цифровые решения в области мониторинга помогают оптимизировать процессы, минимизировать риски и вовремя предотвратить аварийные ситуации.

Использование интернета вещей (IoT), интеллектуальных датчиков и специализированного программного обеспечения позволяет в режиме реального времени отслеживать параметры газов, фиксировать перерасходы топлива и энергоносителей, анализировать производственные отклонения. Благодаря этому можно оперативно корректировать режимы работы агрегатов для снижения выбросов и повышения энергоэффективности.

Крупные металлургические госкорпорации и частные компании уже внедряют единые системы экологического менеджмента, которые интегрированы с производственными процессами и регуляторными требованиями. Это сокращает административные издержки и улучшает отчетность перед контролирующими органами.

Использование вторичных металлургических отходов и материалов

Одним из наиболее экономически и экологически выгодных способов снижения уровня загрязнений является переработка и вторичное использование металлургических отходов. Шлаки, пылевые фильтры, металлолом и другие производственные остатки выступают сырьем для повторного внедрения в производственный цикл.

Переработка вторичных материалов снижает потребность в добыче и обработке первичного сырья, что непосредственно сокращает объемы выбросов CO2 и других загрязняющих веществ. Примером может служить возврат шлаков в состав бетонных и дорожных материалов, что становится всё более популярным в мировой практике.

Кроме того, современные металлургические предприятия организуют разделение и сортировку отходов на месте, чтобы повысить их качество и коммерческую привлекательность для дальнейшего использования. Эта практика сокращает затраты на утилизацию и способствует повышению общей экологической ответственности отрасли.

Внедрение возобновляемых источников энергии в металлургическом производстве

Энергия является одним из основных факторов, определяющих экологический след металлургии. Переход на возобновляемые источники — солнечную, ветровую энергию, биогаз и другие — предоставляет возможность не только снизить загрязнения, но и повысить энергонезависимость предприятий.

Например, интеграция солнечных панелей для дополнительного электроснабжения на площадках металлургических заводов уже стала практикой на многих предприятиях. Это позволяет оптимизировать общие энергетические расходы, снизить всплески потребления и минимизировать воздействие на окружающую среду.

В ряде случаев используются гибридные системы, сочетающие традиционные энергоисточники с возобновляемыми, что обеспечивает стабильность и надежность работы производственных линий. Еще одним направлением является использование биотоплива в вспомогательном оборудовании, что дополнительно снижает углеродный след.

Развитие инноваций и автоматизация для повышения экологической эффективности

Цифровизация и внедрение автоматических систем управления становятся ключевыми драйверами экологичной модернизации металлургии. Роботизация процессов, использование big data и машинного обучения позволяют прогнозировать выбросы и оптимизировать работу оборудования.

Автоматизация позволяет снижать человеческий фактор и повышать точность технологических операций, что уменьшает перерасход ресурсов и минимизирует вероятность аварий с выбросами загрязняющих веществ. Быстрая обратная связь от систем контроля дает возможность своевременно менять параметры производства в зависимости от текущего экологического нормативного поля.

С одной стороны, это ведет к росту капитальных затрат на внедрение новых решений, но с другой — повышает инвестиционную привлекательность предприятий за счет экономии сырья, топлива и сокращения штрафных санкций за нарушение экологических стандартов.

Пример успешных проектов и практика внедрения экологичных технологий

В качестве наглядного примера можно рассмотреть недавний проект одного из крупных металлургических предприятий России, которое внедрило комплексную программу по снижению выбросов. Благодаря интеграции новых газоочистных установок, замене части печей на электропечи и внедрению системы онлайн-мониторинга, им удалось сократить выбросы пыли и SOx на 40% в течение первых двух лет.

Кроме того, проект предусматривал обучение персонала и внедрение KPI, связанных с экологической деятельностью. В результате предприятие не только уменьшило негативное воздействие, но и улучшило свои отношения с местными сообществами и регуляторами, что благоприятно отразилось на имидже и привлечении заказов.

Другой пример — использование отходов металлургии для производства строительных материалов. Этот подход востребован на международном рынке и постепенно набирает обороты в России, открывая новые направления для коммерческого развития и повышения экологической устойчивости.

Экономические выгоды и перспективы развития экологичных технологий в металлургии

Экологичные технологии часто воспринимаются как значительные дополнительные расходы, однако практика доказывает обратное. Инвестиции в очищающие оборудования и энергоэффективные решения окупаются за счет экономии топлива, снижения штрафов и повышения качества продукции.

По оценкам ряда аналитиков, внедрение водородного производства стали и электропечей к 2030 году может сократить операционные затраты металлургических компаний на 10–15% за счет оптимизации энергозатрат и упрощения технологических процессов. В долгосрочной перспективе это сделает отрасль более гибкой, конкурентоспособной и устойчивой к изменениям на мировом рынке.

Производители и поставщики оборудования должны учитывать эти тренды, предлагая решения с фокусом на экологичность и энергоэффективность, что существенно повышает спрос на технологии «зеленой металлургии».

Законодательные и международные требования как стимул к развитию экологичных решений

Жёсткие экологические стандарты, установленные как на национальном, так и на международном уровнях, являются мощным драйвером внедрения экологичных технологий в металлургии. Регулирующие органы требуют снижения уровня выбросов, соблюдения предельно допустимых концентраций загрязняющих веществ и отчетности по выбросам.

Для металлургических предприятий несоблюдение норм зачастую приводит к крупным штрафам, приостановке деятельности и потере деловой репутации. Это заставляет инвестировать в инновации, модернизировать производство и ускорять переход к более чистым технологиям.

В то же время государственные программы поддержки промышленной экологии и международные инициативы, такие как Парижское соглашение по климату, предоставляют дополнительные ресурсы и стимулы для проектов по снижению выбросов. Для производителей и поставщиков в этой сфере открываются новые возможности и перспективы сотрудничества, что выгодно с экономической точки зрения.

- Какие основные технологии помогают снижать выбросы в металлургии?

- Среди основных — газоочистные установки (мокрые и сухие), каталитические нейтрализаторы, водородные печи, электропечи и системы мониторинга выбросов.

- Можно ли снизить выбросы, не снижая объемы производства?

- Да, за счет повышения энергоэффективности, автоматизации, использования вторичных материалов и перехода на низкоуглеродные технологии можно сохранить или увеличить объёмы производства при одновременном снижении загрязнений.

- Какие экономические выгоды приносят экологичные технологии?

- Экономия на энергетических ресурсах, уменьшение штрафов, улучшение имиджа и повышение удовлетворенности клиентов способствуют повышению прибыли и устойчивому развитию.

- Что стимулирует металлургические предприятия внедрять экологичные технологии?

- Жесткие экологические нормы, государственные программы поддержки, давление со стороны потребителей и международные инициативы стимулируют развитие «зеленой» металлургии.