Современная металлургическая промышленность является одним из ключевых секторов мировой экономики, обеспечивая сырьем практически все отрасли производства — от строительства и машиностроения до электроники и транспорта. Качество и объем выпускаемой продукции напрямую зависят от используемого оборудования, которое постоянно совершенствуется с учетом требований повышенной эффективности, экологичности и автоматизации процессов. В условиях глобальной конкуренции и растущих требований к металлопроизводству выбор и модернизация ключевого оборудования становится приоритетной задачей для промышленных предприятий, работающих в сфере производства и поставок.

Для успешного функционирования металлургических заводов важна слаженная работа комплекса мощного технического оснащения, обеспечивающего плавку, переработку и формирование металлов. В этой статье мы подробно рассмотрим основные виды оборудования, которые играют решающую роль в современном металлургическом производстве. Разберем их функциональные особенности, значение для оптимизации производственных процессов и приведем примеры внедрения инновационных решений. Это позволит специалистам и руководителям предприятий глубже понять текущие тенденции и сделать информированный выбор при планировании закупок и инвестиционных проектов.

Печное оборудование: фундамент металлургического производства

В металлургии печное оборудование — это сердце технологической цепочки, где происходит исходная стадия производства металлов — плавление и первичная обработка сырья. От типа и конструкции печей напрямую зависит качество металла, энергозатраты и экологические показатели производства. Современные металлургические предприятия используют разнообразные виды печей, адаптированные под характеристики сырья и выпускаемой продукции.

Одним из самых распространенных является доменная печь, используемая для производства чугуна из железной руды. Процесс в доменной печи требует высокой температуры — порядка 1400-1600°C — и точного контроля подачи воздуха и топлива. На сегодняшний день в мире эксплуатируется более 1500 доменных печей, обеспечивающих до 70% мирового производства чугуна. Инновации в этой области связаны с улучшением теплообмена и внедрением систем автоматического управления, что позволяет снижать расход кокса и минимизировать выбросы CO2.

Широко используются также электрические дуговые печи (ЭДП), которые преимуществом имеют возможность переработки металлического лома. В 2023 году около 40% стали во всем мире было произведено именно с помощью ЭДП. Такой способ отличается высокой энергоэффективностью и меньшим экологическим воздействием. Кроме того, электрические печи характеризуются большей гибкостью производственного цикла и возможностью быстрой переналадки под разные марки стали.

Еще одной важной разновидностью являются индукционные печи, применяемые преимущественно для плавки специальных сталей и сплавов. Благодаря быстрому нагреву и высокой стабильности температур, индукционные печи обеспечивают высокое качество металла с минимальными отходами. Их рост популярности связан с большим вниманием к экологическим нормам и поиском более чистых технологий в металлургии.

Станки и оборудование для прокатки и формовки металлов

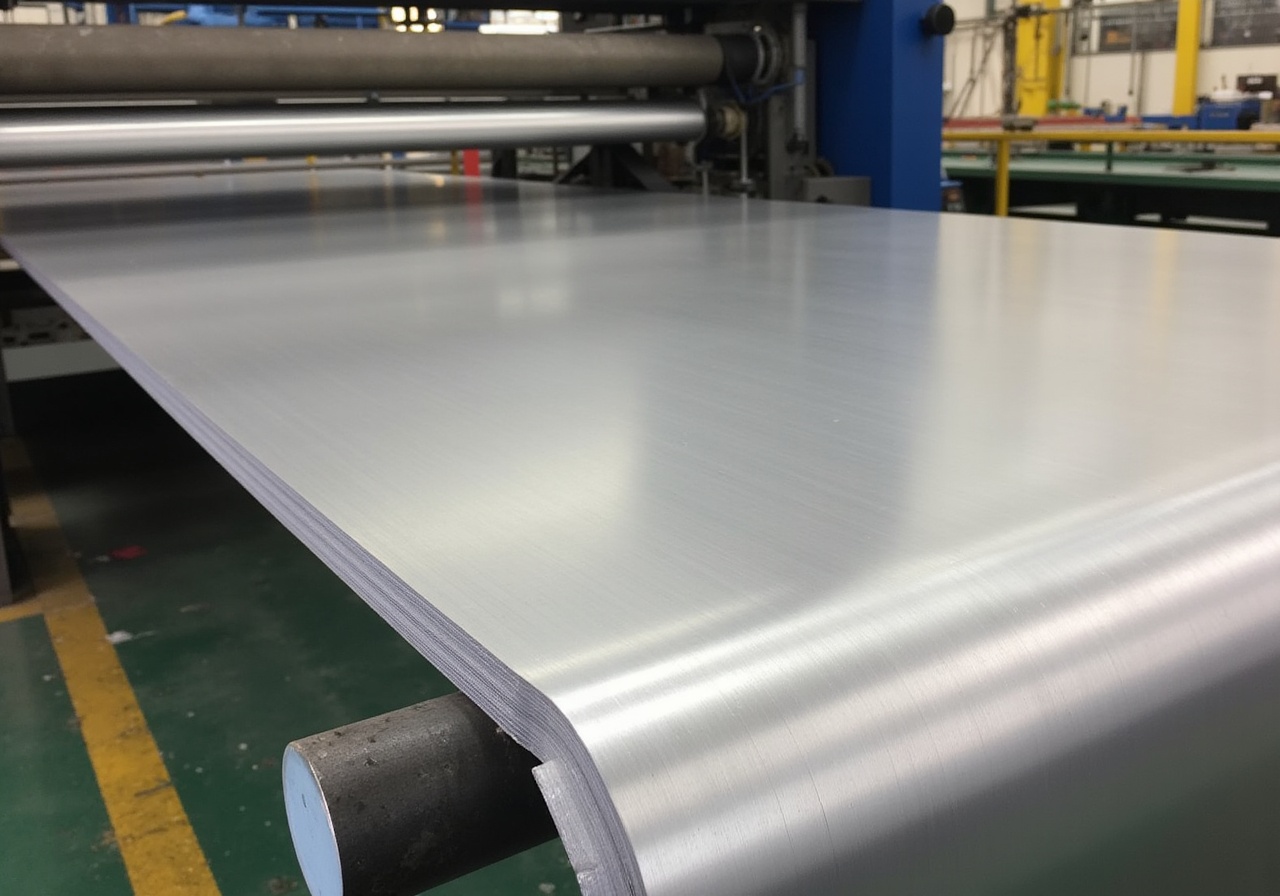

После завершения этапа плавки металл подвергается механической обработке, чтобы придать ему необходимую форму и характеристики. Решающее значение здесь имеют прокатные станы и формовочное оборудование, способствующие эффективному изменениям размеров и структуры металла. Современные прокатные станы представлены широким спектром моделей — от холодного тонколистового до горячего крупносерийного производства.

Горячекатаные станы подвергают металл термической обработке, что облегчает дальнейшую деформацию и улучшает механические свойства изделия. Наиболее востребованными считаются двухвалковые и четырехвалковые станы, которые позволяют производить широкий ассортимент продукции, включая листы, полосы и профили. В России объем горячекатаной стали в 2023 году составил около 30 млн тонн, демонстрируя стабильный рост за последние 5 лет.

Холоднокатаные станы позволяют получать высокопрочные и высокоточные изделия с улучшенной поверхностью. Такой метод востребован в автомобилестроении и производстве бытовой техники, где важна точность размеров металла. По данным исследовательских агентств, доля холоднокатаных металлов на рынке выросла до 25% общего производства стали за последние 10 лет, что вызвано значительным ростом потребностей в качественной продукции.

Для придания форм различной сложности используются прокатные прессы и гибочные станки. Они позволяют обрабатывать металлические заготовки, создавая фасонные профили, трубы и конструкционные элементы. Автоматизация и цифровые системы управления значительно повышают скорость производства и уменьшают число брака. Внедрение таких технологий становится важным конкурентным преимуществом для металлургических компаний, стремящихся к увеличению производительности и сокращению издержек.

Системы автоматизации и контроля качества

Современная металлургия невозможна без использования передовых систем автоматизации технологических процессов. Автоматизация позволяет не только повысить производительность, но и улучшить стабильность качества выпускаемой продукции, а также снизить влияние человеческого фактора. На многих современных предприятиях внедряются интегрированные системы управления, объединяющие контроль параметров плавки, температуры, состава металла и процессов обработки.

Одним из ключевых направлений является применение датчиков и систем сбора данных в реальном времени, что открывает возможности для оперативного реагирования и оптимизации работы оборудования. Высокоточные спектрометры и анализаторы позволяют контролировать химический состав металла с точностью до сотых долей процента, что особенно важно для производства специальных сталей и сплавов с заданными свойствами.

Также активно используются промышленные роботы и автоматические погрузчики, которые обеспечивают безопасную и эффективную логистику на производстве. По данным консалтинговых компаний, внедрение систем автоматизации приводит к снижению операционных расходов на 15-20%, одновременно повышая качество продукции и уменьшая время простоя оборудования.

Качественные системы контроля обеспечивают соблюдение стандартов и нормативов, что важно для экспортных металлургических компаний. Автоматизированные лаборатории и системы визуального контроля стали обязательным элементом современных производственных линий, позволяя предотвращать дефекты и минимизировать потери металла.

Транспортное и вспомогательное оборудование в металлургическом производстве

Немаловажным компонентом металлургической промышленности является надежное и производительное транспортное и вспомогательное оборудование, обеспечивающее перемещение сырья, промежуточных продуктов и готовой продукции. Для эффективной организации производственного процесса используются ленточные конвейеры, грейферы, краны и вагонетки, адаптированные для работы в условиях высоких температур и агрессивной среды.

Конвейерные системы позволяют осуществлять непрерывную подачу сырья в печи и транспортировать готовую продукцию на дальнейшие этапы обработки без остановок. Это критично с точки зрения сроков производства и экономии энергоресурсов. В современных условиях производства активно внедряются системы электронного мониторинга состояния конвейеров, что снижает риски аварий и простоев.

Навесные краны и пульповые машины используются для перемещения тяжелых металлических изделий и расплавленного металла. Благодаря развитию гидравлических и электротехнических систем, современные краны обладают увеличенной грузоподъемностью (до 100 тонн и более) и расширенным радиусом действия, что повышает гибкость производственного процесса.

Также вспомогательное оборудование включает системы вентиляции с фильтрацией, необходимые для обеспечения безопасности труда и соответствия экологическим стандартам. Некоторыми производителями разрабатываются инновационные решения по утилизации и повторному использованию тепла, что способствует снижению себестоимости продукции и уменьшению негативного влияния на окружающую среду.

Таблица: Основные виды ключевого оборудования и их функции

| Вид оборудования | Основные функции | Примеры использования | Отраслевые показатели |

|---|---|---|---|

| Доменная печь | Плавка железной руды на чугун | Производство чугуна для стали | 70% мирового чугуна производится таким способом |

| Электрическая дуговая печь | Плавка лома и сталей | Вторичное производство стали | 40% мирового производства стали |

| Прокатные станы | Формирование листов, полос, профилей | Автомобильная и строительная индустрия | Рост производства горячекатаной стали на 5% ежегодно |

| Системы автоматизации | Контроль состава, температуры, качества | Лабораторный анализ и реальное время управления | Снижение затрат на 15–20% |

| Транспортные системы | Перемещение сырья и готовых изделий | Конвейеры, краны, грейферы | Обеспечение непрерывности производства |

Таким образом, современное металлургическое производство — это комплекс высокотехнологичного оборудования и систем, направленных на повышение качества продукции, снижение затрат и улучшение экологических показателей. Инновационные решения позволяют предприятиям не только удовлетворять растущие требования рынка, но и поддерживать конкурентоспособность на международном уровне.

При выборе и закупке ключевого оборудования для металлургического производства необходимо учитывать множество факторов: от технических характеристик и производительности до степени интеграции с существующими системами и возможностей автоматизации. Кроме того, важную роль играют сервисное сопровождение и обучение персонала — это компонент, который часто определяет успешность внедрения современных технологий.

В условиях постоянного развития отрасли производителям и поставщикам оборудования важно следить за новыми тенденциями и адаптировать предложения под запросы клиентов. Совместная работа с металлургическими предприятиями по оптимизации производственных процессов и внедрению инноваций способствует росту общей эффективности и устойчивому развитию металлургической промышленности в целом.

- Какое оборудование считается самым энергозатратным в металлургии?

- Доменные печи и электросталеплавильные установки являются наиболее энергозатратными, так как требуют высокой температуры и стабильного теплового режима.

- Почему электрические дуговые печи набирают популярность?

- Они позволяют использовать металлургический лом, имеют более экологичные процессы и обеспечивают гибкость производства, что важно для современных заводов.

- Какие технологии автоматизации наиболее востребованы?

- Системы контроля температуры, химического состава металла в реальном времени, а также автоматизированные логистические решения и роботы — все это повышает эффективность и качество производства.

- Как выбрать оборудование для металлургического производства?

- Важно учитывать тип выпускаемой продукции, производственные объемы, возможности по интеграции с существующими системами и перспективы модернизации.