В металлургии контроль качества материалов и готовой продукции всегда стоит на одном из первых мест. От надежности конструкций, безопасности промышленных объектов и эффективности производственных процессов напрямую зависит не только экономическая целесообразность, но и человеческие жизни. Именно поэтому неразрушающий контроль (НК) займет ключевую роль в железе, стали и сплавах. Он позволяет выявлять внутренние дефекты, контролировать состояние металлов без нанесения вреда материалу, то есть без разрушения изделия или заготовки.

Данная статья детально рассмотрит основные технологии неразрушающего контроля, используемые в металлургии — от классических методов до современных цифровых систем. Вы узнаете, как работают ультразвук, радиография, вихретоковый контроль, магнитопорошковый и другие способы, их особенности, применимость и ограничения. Мы постарались раскрыть каждую тему с учетом практического опыта, дать сравнительные оценки и примеры использования в металлургическом производстве, что поможет специалистам выбрать оптимальный подход в зависимости от задачи.

Основные принципы и задачи неразрушающего контроля в металлургии

Неразрушающий контроль — это совокупность методов проверки материалов и изделий без их повреждения, изменения структуры или свойств. В металлургии такой подход критичен: необходимость оперативно и максимально точно выявлять дефекты, такие как трещины, включения, раковины, поры, расслоения и другие аномалии, чтобы предотвратить аварии, брак и потери. Кроме того, НК позволяет контролировать очистку и подготовку поверхности, качество сварных соединений, оценивать износ и коррозию металлов.

Основная цель — получить достоверную, репрезентативную информацию о состоянии объекта. Важно отметить, что металлургическая промышленность предъявляет особые требования: высокая температура изделий, разнообразие сплавов и их толщин требует выбора методов с учетом специфики конкретного материала и этапа производства.

Кроме выявления дефектов, НК служит для оценки технологических параметров: толщины металла, состава, степени упрочнения, а также для прогнозирования срока службы оборудования и изделий. От того, насколько точно и своевременно проводится контроль, зависит себестоимость продукции и безопасность промышленных процессов.

Визуальный контроль и оптические методы

Самый простой и базовый метод — визуальный осмотр, который зачастую дополняется с использованием оптических приборов. В металлургии визуальный контроль часто используется на первой стадии, когда проверяют поверхность после прокатки, литья или сварки. Простое наблюдение позволяет быстро выявить поверхностные дефекты — трещины, следы коррозии, пятна окисления, поры и сколы.

Современные технологии подняли визуальный контроль на новый уровень: микроскопия, цифровая фотосъемка высокого разрешения и видеоэндоскопы помогают детально анализировать труднодоступные места. Например, эндоскопические камеры позволяют осматривать внутренние полости труб и сосудов, что особенно важно при проверке сталей трубопроводов, сосудов высокого давления, емкостей для химических процессов.

Основными плюсами являются простота, высокое качество изображения и возможность оперативного принятия решений. Однако визуальный контроль по умолчанию не дает информации о скрытых дефектах — для этого требуется применение других методов.

Ультразвуковой контроль (УЗК): возможности и особенности

Ультразвуковой контроль — один из самых популярных и универсальных методов в металлургии. Он основан на распространении ультразвуковых волн в металле и анализе их отражения от границ дефектов. Способ позволяет выявлять внутренние дефекты — трещины, расслоения, включения, пустоты — глубоко внутри материала толщиной до нескольких сотен миллиметров.

Сущность метода — генерация высокочастотных (от 0,5 до 15 МГц) звуковых волн с помощью преобразователей, которые крепятся на поверхность изделия. При ударе волна распространяется в металле, отражаясь от неоднородностей. Полученный сигнал интерпретируется оператором или программным обеспечением. Современные системы умеют выдавать точные цифровые изображения дефектов, позволяя минимизировать человеческий фактор.

В металлургии УЗК широко применяется для контроля готовых изделий, сварных соединений, толстостенных конструкций. Однако требуется квалифицированный персонал и подготовка поверхности под датчик. При контроле крупногабаритного металлопроката и толстых плит УЗК становится просто незаменимым.

Радиографический контроль металлов и сплавов

Радиографический контроль основан на прохождении рентгеновского или гамма-излучения через металл. В зависимости от плотности и толщины материала, излучение ослабляется или проходит свободно. На фотопленке или цифровом детекторе появляется изображение внутренней структуры, позволяя выявить дефекты, изменения структуры и адгезию слоев.

Метод радиографии позволяет обнаружить внутренние трещины, пористость, раковины и включения, которые невозможно увидеть снаружи. Радиографию применяют в металлургии для контроля сварных швов, литья, прокатных листов и труб. Особое внимание уделяют крупногабаритным и ответственных конструкциям, где возможна опасность критических дефектов.

Преимуществом является высокая точность и возможность получения визуальной картины внутренних дефектов. Но есть и ограничения: требования к технике безопасности из-за ионизирующего излучения, высокая стоимость оборудования и длительная подготовка процесса.

Вихретоковый контроль в металлургии: эффективность и сферы применения

Вихретоковый контроль (ВТК) — это метод, основанный на индукции вихревых токов в металл и анализе их изменений при наличии дефектов или неоднородностей. Электрический ток, создаваемый в исследуемом объекте, изменяется при наличии трещин, коррозионных участков или изменений структуры. Это изменение фиксируется датчиками и интерпретируется программным обеспечением.

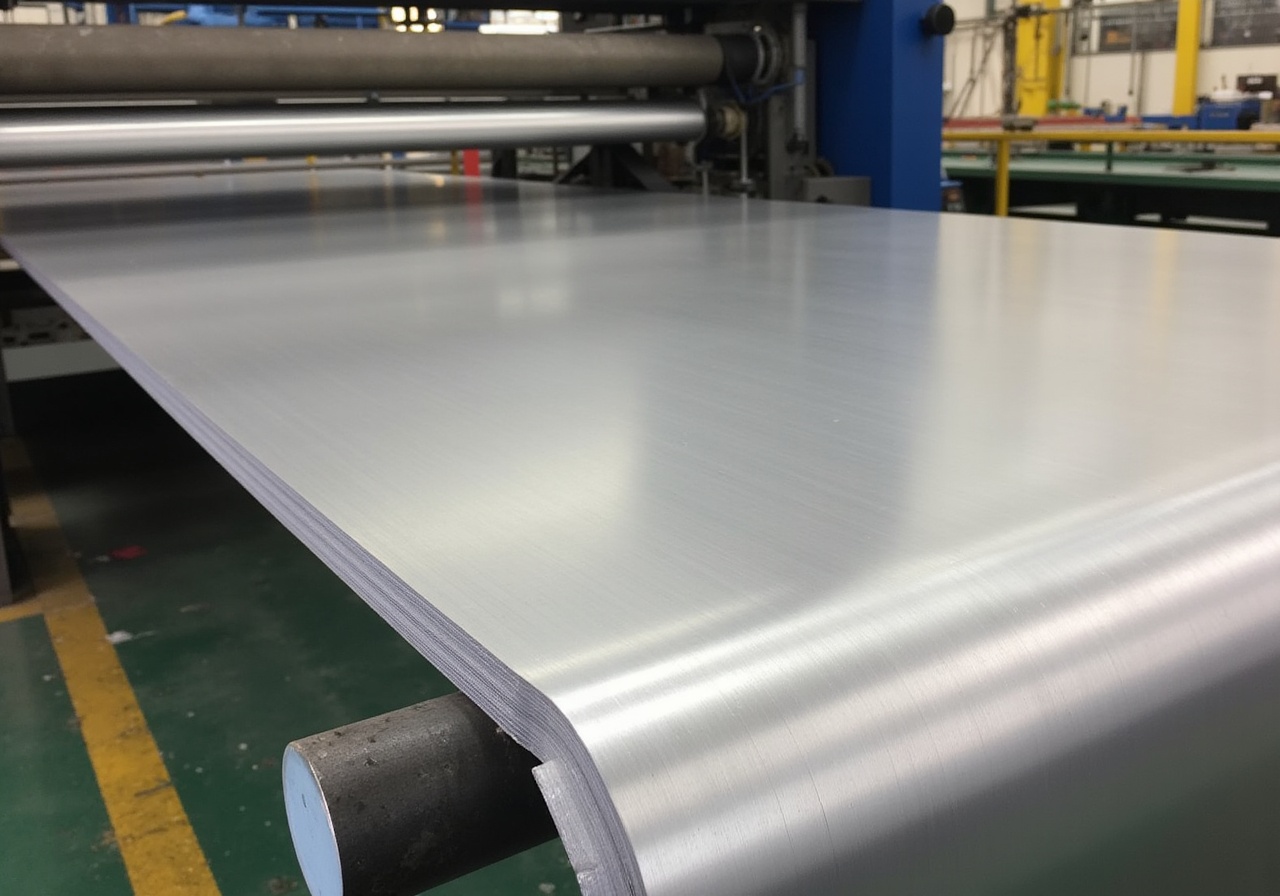

Метод особенно популярен для контроля поверхностных и подповерхностных дефектов в тонколистовой продукции, трубах, проволоке и деталях с небольшой толщиной. В металлургии ВТК часто используется для контроля стальных листов и рулонов, что позволяет проверять продукцию прямо на линии прокатки.

Основные преимущества — высокая скорость контроля, возможность автоматизации и невысокие требования к подготовке поверхности. Однако эффективность снижается при контроле толстостенного металла и изделий со сложной геометрией. Стоит отметить, что ВТК требует опытных специалистов для достоверной интерпретации сигналов.

Магнитопорошковый контроль и его роль в выявлении дефектов

Магнитопорошковый контроль (МПК) базируется на намагничивании изделия и нанесении мелких магнитных частиц на его поверхность. Если на поверхности или близко под ней имеются трещины или расслоения, магнитный поток нарушается и магнитные частицы собираются в этих местах, образуя отчетливые индикаторы дефектов.

В металлургии МПК часто применяется для проверки сварных соединений, деталей из ферромагнитных сталей и сплавов, а также для контроля качества проката и поковок. Метод хорошо подходит для выявления поверхностных и субповерхностных дефектов.

Преимущества метода — простота, высокая чувствительность и относительная дешевизна оборудования. Тем не менее, он ограничен ферромагнитными материалами и не позволяет обнаруживать глубокие дефекты. Также качество контроля во многом зависит от опыта исполнителей и подготовки поверхности.

Технологии акустической эмиссии и их перспективы в металлургии

Акустическая эмиссия (АЭ) — относительно молодая технология, но быстро набирающая популярность в мониторинге состояния металлов и конструкций. Метод основан на регистрации коротких звуковых всплесков, возникающих при образовании и развитии дефектов в металле в процессе эксплуатации.

В металлургии АЭ применяют для анализа напряженного состояния сталей, оценки динамического поведения и контроля целостности сосудов, трубопроводов и оборудования. Большое преимущество — возможность непрерывного мониторинга в режиме реального времени без прерывания технологических процессов.

Однако технология требует серьезной доработки в области интерпретации сигналов и внедрения в промышленные стандарты. Перспективы у нее отличные: при грамотном применении АЭ помогает предотвратить аварии и снизить эксплуатационные расходы.

Инфракрасный тепловизионный контроль в металлургии

Инфракрасный контроль, или тепловизионный метод, используется в металлургии для выявления дефектов за счет анализа теплового излучения с поверхности объекта. Неоднородности, трещины и поры влияют на распределение и отвод тепла, что фиксируется тепловизионными камерами.

Метод эффективен при контроле сварных швов, горячего проката, технологических печей и нагревательных элементов. Кроме того, тепловизионная диагностика позволяет выявлять зоны перегрева и усталости металла, что критично для предупреждения аварий.

Преимущества тепловизионного контроля — безконтактность, скорость и возможность мониторинга крупных площадей. Однако метод требует дополнительной калибровки и знания теплотехнических параметров исследуемого материала для точной интерпретации результатов.

Автоматизация и цифровые технологии в неразрушающем контроле

Современный этап развития неразрушающего контроля неразрывно связан с цифровизацией и автоматизацией. В металлургии активно внедряются роботизированные комплексы, системы с искусственным интеллектом и цифровой обработкой сигналов, что существенно повышает точность, скорость и безопасность контроля.

Автоматические УЗК-установки и вихретоковые линии позволяют проводить непрерывный контроль продукции прямо на производстве, снижая себестоимость и риск человеческой ошибки. Цифровая радиография с использованием высокочувствительных детекторов даёт мгновенную цифровую визуализацию, что упрощает анализ результатов экспертам.

Кроме того, технологии машинного обучения и большие данные способствуют развитию интеллектуальных систем диагностики, которые способны прогнозировать возникновение дефектов и оптимизировать производственные процессы. Это новый тренд, который в ближайшие годы может коренным образом изменить подходы к контролю качества в металлургии.

Несмотря на множество методов неразрушающего контроля и множество технических решений, комплексный подход остаётся ключевым. В металлургии часто используют несколько технологий одновременно, чтобы компенсировать слабые стороны каждой из них и получить максимально полное представление о качестве материала. Правильный выбор методики зависит от типа металла, размера и формы изделия, стадии производства и требований к конечному продукту.

Неразрушающий контроль помогает не только выявлять брак, но и оптимизировать производственные процессы, улучшать безопасность и повышать конкурентоспособность продукции. В условиях роста требований к надежности металлов особое значение приобретает постоянное развитие и инновации в сфере НК.