Развитие металлических сплавов — одна из ключевых движущих сил современной промышленности. Для компаний, занимающихся производством и поставками, понимание новых материалов и их характеристик важно не только с научной точки зрения, но и с практической: от выбора поставщика и технологии обработки до логистики и прогнозирования спроса. В этой статье мы подробно рассмотрим последние тенденции в разработке сплавов, их классификацию, производственные технологии, критерии выбора для промышленных цепочек поставок, а также экономические и экологические аспекты внедрения новых материалов.

Материалы, о которых пойдет речь, охватывают широкий спектр: от высокопрочных и жаростойких никелевых систем до лёгких алюминиевых и магниевых решений, от amorphous (аморфных) металлических стекол до высокоэнтропийных сплавов (HEA). Все они по-разному влияют на технологические процессы, себестоимость и требования к логистике.

Статья адаптирована под специфику тематики «Производство и поставки», поэтому примеры, практические рекомендации и обсуждение рисков строятся с позиции закупщика, технолога и логиста. В тексте используются реальные кейсы, ориентировочные статистические оценки и практические формулы для расчетов при выборе материалов.

Цель — дать читателю комплексное представление о рынке новых металлических сплавов и практические инструменты для принятия решений в условиях промышленного производства и цепочек поставок.

Современные тенденции в разработке металлических сплавов

В последние десятилетия наблюдается несколько ключевых трендов. Первый — стремление одновременно повышать прочность и коррозионную стойкость при сохранении или снижении плотности материала. Это критично для авиа- и автомобилестроения, где каждый килограмм массы влияет на операционные расходы клиента. Производители сплавов ориентируются на создание структур с контролируемой микроструктурой: нанозернистых, субмикронных и комбинированных фазовых распределений.

Второй тренд — персонализация свойств через легирование и термическую обработку. Современные методы позволяют «настраивать» сплав под конкретную задачу: повышенная усталостная прочность для роторов, жаростойкость для турбинных лопаток, износостойкость и микротвердость для инструмента. Это открывает рынок специализированных партий и усложняет логистику, поскольку появляются требования к прослеживаемости каждой партии металла.

Третий важный тренд — внедрение аддитивных технологий (3D-печать металлом) как полноценного метода производства. Аддитивное производство стимулирует появление порошковых форм новых сплавов, что меняет требования к контролю качества, упаковке и транспортировке. Для поставщиков это означает необходимость инвестиций в упаковочные решения, кондиционирование и документацию для порошковых материалов.

Четвертый аспект — экологичность и ресурсоэффективность. Растут требования к вторичной переработке, к снижению углеродного следа материалов и процессов их производства. Это влияет на ценообразование и спрос: заказчики готовы платить премию за материалы с подтверждённым происхождением и переработанностью. Для поставщиков это повод развивать партнерства в цепочке утилизации и сертификации.

Классификация новых сплавов и их свойства

Классификация современных сплавов строится по нескольким признакам: по матричной фазе (ферритные, аустенитные и т.д.), по типу легирующих элементов, по структуре (кристаллические, аморфные) и по способу производства (литые, порошковые, напыленные). Для практики производства и поставок наиболее удобна схема, основанная на функциональном назначении: жаростойкие, высокопрочные, лёгкие, коррозионно-стойкие и специальные (например, магнитные или биосовместимые).

Ниже приведена сводная таблица с ориентировочными значениями основных групп сплавов, их типичными свойствами и областями применения. Значения носят обобщённый характер и требуют уточнения под конкретный сплав и производителя.

| Сплав | Тип | Плотность (г/см³) | Прочность на разрыв (МПа) | Коррозионная стойкость | Рабочая температура (°C) | Типичные применения |

|---|---|---|---|---|---|---|

| Высокоэнтропийный сплав (HEA) | Квазимонокристаллический/многокомпонентный | 7.6–8.2 | 800–1500 | Высокая | -50…700 | Инструменты, петли, критические элементы конструкции |

| Титановые сплавы (новые марки) | Титановая матрица | 4.4–4.6 | 900–1200 | Очень высокая | -250…600 | Аэрокосмическая авиация, медицинские импланты |

| Алюминиевые сплавы с Li | Легкие алюминиевые | 2.6–2.7 | 300–550 | Средняя | -50…200 | Авиация, транспорт, корпуса |

| Никелевые суперсплавы | Жаростойкие | 8.1–8.9 | 900–1400 | Очень высокая | 700…1200 | Турбины, реактивные двигатели |

| Аморфные металлические стекла (BMG) | Без кристаллической структуры | 6.0–7.5 | 1000–3000 | Хорошая | -50…350 | Инструмент, электроника, прецизионные детали |

| Магниевые и Mg–Li сплавы | Ультралегкие | 1.4–1.8 | 200–400 | Низкая/средняя | -40…150 | Авиация, портативная техника, корпуса |

При выборе сплава стоит учитывать не только перечисленные характеристики, но и технологичность: обрабатываемость резанием, свариваемость, склонность к трещинообразованию при термообработке и требования к сорту поставок (блоки, листы, прутки, порошок). Для поставщиков это означает необходимость детальной спецификации и управления запасами разных форм материалов.

Важно также отметить взаимосвязь между легирующими элементами и эксплуатационными характеристиками. Например, добавки вольфрама и молибдена увеличивают жаростойкость и прочность при высоких температурах, но повышают плотность и стоимость. А добавки лития в алюминиевые системы снижают плотность и улучшают модуль упругости, но усложняют процессы литья и сварки. Для логиста это означает необходимость поштучного планирования — одни партии требуют специальной маркировки и инструкций по хранению.

Производственные технологии и методы обработки

Современные методы производства сплавов включают традиционные металлургические процессы и новые подходы, такие как порошковая металлургия, аддитивные технологии и быстрый отжиг. Поставщикам и производствам важно понимать ограничения каждой технологии: например, литые детали хорошо подходят для массового производства, но имеют ограничение по микроструктуре и внутренним дефектам. Порошковая металлургия позволяет получать сложные композиции и улучшенную однородность, но требует контроля размера и чистоты порошка.

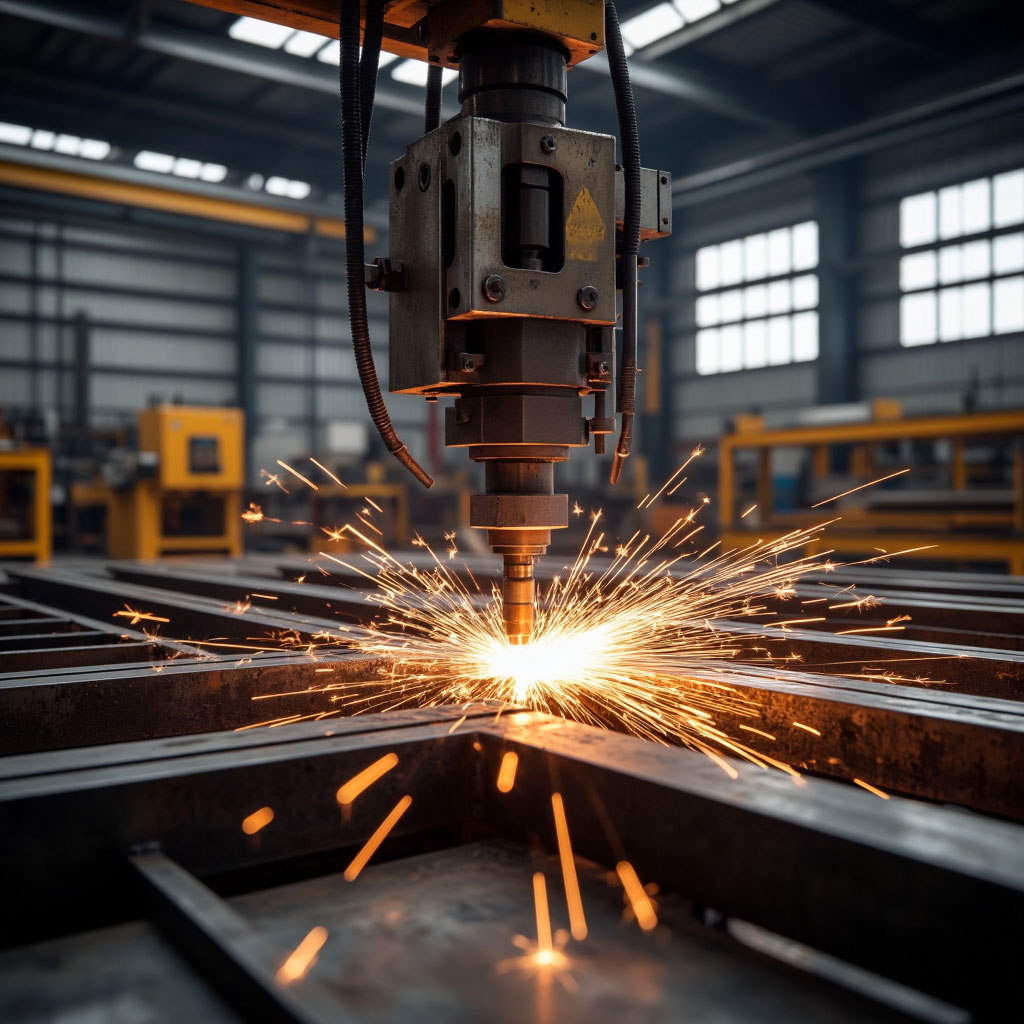

Аддитивные технологии (лазерная плавка, электронно-лучевая плавка, селективное лазерное плавление) позволяют создавать сложные геометрии и оптимизировать структуру элементов. Однако для них критична спецификация порошка, включая морфологию частиц, размерное распределение, остаточную влагу и содержание кислорода. Поставщики порошков должны обеспечивать повторяемость партий и предоставлять сертификаты испытаний.

Термомеханическая обработка и контролируемое старение используются для получения заданной прочности и пластичности в большинстве сплавов. Для некоторых новых композиций требуется точный температурный профиль с погрешностью в единицы градусов и высокая однородность выдержки; это влияет на выбор подрядчика по обработке и на требования к логистике — сроки и условия хранения партий до термообработки.

Также растёт применение нанесения функциональных покрытий и поверхностной обработки: плазменные покрытия, лазерное упрочнение, химико-термическая обработка и гальваника. При выборе покрытия нужно учитывать совместимость с базовым сплавом, адгезию и условия эксплуатации. Поставщик обязан предоставить рекомендации по подготовке поверхности и последующим операциям, чтобы избежать неожиданных браков на стадии сборки у заказчика.

Критерии выбора сплавов для промышленных поставок

При выборе сплава для производства и поставок следует учитывать множество параметров. Первичные критерии — функциональные требования конечной детали: нагрузка, рабочая температура, среда эксплуатации (агрессивная/нейтральная), необходимость снижения массы. Далее идут технологические критерии: возможность обработки доступными технологиями, требования к допускам, толщина заготовки и масштаб производства.

Для закупщиков важно также учитывать экономические критерии: стоимость за килограмм, стоимость обработки на единицу изделия, потери при резке и механической обработке, а также расходы на контроль качества. Часто выгодна стратегия total cost of ownership (TCO), при которой оценивают не только цену материала, но и суммарную стоимость жизненного цикла детали — от заготовки до утилизации.

Пример упрощенного расчёта TCO для партии деталей: возьмём цену материала Pм (руб/кг), масса заготовки Mзаг (кг), доля отходов при обработке W (в %), стоимость машинного времени и обработки Sоб (руб/деталь), стоимость контроля качества Q (руб/деталь). Тогда ориентировочная себестоимость материала на деталь См = (Pм * Mзаг * (1 + W/100)) + Sоб + Q. Для принятия решения сравнивают См для альтернативных сплавов и добавляют риски, связанные с поставкой и доставкой.

Кроме того, важна доступность поставок и стабильность качества. Новые сплавы часто производятся малыми сериями и имеют ограниченный круг поставщиков. Для промышленных покупателей критично иметь планы по диверсификации поставок, оценке производственных мощностей партнёров и запасам безопасности. Не менее важна транспарентность происхождения и наличие необходимых испытаний и сертификатов.

Логистика, стандартизация и сертификация материалов

Поставка новых сплавов сопряжена с рядом логистических особенностей. Многие сплавы требуют климатизированных условий хранения: порошковые материалы чувствительны к влаге и окислению, литые заготовки могут требовать пассивации поверхности для предотвращения коррозии. Для поставщика это означает обязательные инструкции по упаковке и маркировке партий: дата выпуска, серийный номер, химический анализ, свойства партии, условия хранения.

Стандартизация и сертификация играют ключевую роль в промышленной закупке. Чаще всего заказчики требуют сопроводительную документацию: сертификат химического состава (СМ), механических свойств, результаты испытаний на коррозию и усталость, протоколы NDT (рентген, ультразвук). Для определённых отраслей — авиационной, энергетической — необходимы узкоспециализированные свидетельства и одобрения от регуляторов или ведущих OEM-производителей.

Поставщикам полезно иметь в портфеле сертификацию ISO 9001 и профильные стандарты (например, для аэрокосмической цепочки AS/EN/ISO и т.п.). Наличие собственной лаборатории или договора с независимой лабораторией ускоряет решение спорных вопросов и повышает доверие клиентов. Кроме того, наличие цифровых записей партий (traceability) — от плавки до поставки — становится конкурентным преимуществом.

Логистические риски следует минимизировать через диверсификацию складов, использование внешних климатических хранилищ и внедрение систем контроля параметров упаковки. При международных поставках важно заранее учитывать таможенные требования, ограничения на экспорт технологически чувствительных материалов и возможную потребность в специальных разрешениях.

Экономические и экологические аспекты внедрения новых сплавов

Внедрение новых материалов обычно связано с увеличением первоначальных затрат: разработка, тестирование, закупка специальных сплавов дороже базовых решений. Однако долгосрочные выгоды могут быть значительными: снижение массы изделий приводит к экономии топлива у конечного потребителя, увеличение ресурса снижает затраты на гарантийное обслуживание, а повышение эффективности производства уменьшает общие издержки.

Для оценки рентабельности проекта применяют методики сроков окупаемости и дисконтированных потоков (NPV). Важно правильно учитывать время внедрения и скорость наращивания объёмов производства: экономия от материалов начнёт проявляться при переходе на массовое производство, а при мелкосерийных партиях премия за новый сплав может не окупаться. При этом рост цен на энергоносители и требования по эмиссиям делают лёгкие и энергоэффективные сплавы более привлекательными.

Экологические аспекты усиливают требования к поставщикам. Многие компании вводят критерии устойчивого снабжения: наличие локальной переработки, доля вторичного сырья, углеродный след в производстве. Сокращение отходов производства и возможность переработки — важные факторы при выборе партнёра. Рынок переработки металлов активно развивается: по оценкам отраслевых аналитиков, доля вторичного сырья в металлургии может вырасти в ближайшее десятилетие на 10–20% в зависимости от категории сплава.

При планировании внедрения нового сплава стоит учитывать не только прямые затраты, но и штрафы за несоблюдение экологических норм, возможные изменения налоговых стимулов и программы субсидирования «зеленых» технологий. Для поставщика наличие экологичных производственных цепочек может стать конкурентным преимуществом и открывать доступ к новым клиентам и рынкам с более строгими требованиями.

Применение в ключевых отраслях: примеры и кейсы

Аэрокосмическая отрасль активно использует титановую и алюминиево-литиевую технологию для снижения массы и повышения ресурса конструкций. Пример: внедрение алюминиево-литиевых панелей в узлах фюзеляжа позволяет снизить массу конструкции на 5–8%, что при большом авиалайнере даёт существенную экономию топлива в течение всего срока эксплуатации. Для поставщиков это означает рост спроса на крупные листовые поставки и увеличение объёмов сертифицированных партий.

Нефтегазовая и энергетическая отрасли требуют жаростойких и коррозионно-стойких материалов. Здесь лидируют никелевые суперсплавы и специализированные нержавеющие стали с повышенным содержанием хрома и молибдена. Кейсы на морских платформах показывают, что использование более дорогих, но долговечных материалов уменьшает общее время простоя и стоимость владения в течение 10–15 лет эксплуатации, компенсируя высокую первоначальную цену.

Автомобильная промышленность массово внедряет высокопрочные и сверхвысокопрочные стали, а также алюминиевые и магниевые сплавы в конструктивные элементы. В сегменте электромобилей активно работают над сплавами корпуса и шасси, способствующими снижению веса и повышению дальности хода. Для поставщиков это означает необходимость гибкости: одни клиенты заказывают тонкие листы в больших объёмах, другие — сложные штампованные элементы и сварные узлы.

Производство электроники и прецизионных инструментов использует аморфные металлические стекла и специальные сплавы с высокой микротвердостью и стабильностью размеров. Кейсы показывают, что применение BMG в прецизионных компонентах позволяет увеличить ресурс и точность при меньшем числе операций по доработке, что ведёт к экономии на монтаже и гарантийном обслуживании.

Риски и ограничения при поставках новых сплавов

Ключевые риски связаны с ограниченной доступностью материалов и нестабильностью цен. Многие инновационные сплавы производятся небольшими объёмами и имеют узких поставщиков, что повышает уязвимость цепочки поставок. Для минимизации риска рекомендуется строить отношения с несколькими поставщиками, иметь контрактные запасы и проработанные альтернативы по материалам и технологиям.

Технологические риски включают несовместимость нового сплава с существующими производственными линиями, необходимость перенастройки оборудования и обучения персонала. Ошибочные предположения о технологичности материала могут привести к браку и задержкам в производстве. Внедрение нового материала должно сопровождаться пилотными партиями, совместными испытаниями и этапами контроля качества на всех стадиях.

Регуляторные и сертификационные риски также существенны. Для отраслей с повышенными требованиями (аэро, медицина, энергетика) отсутствие или задержка в получении необходимых одобрений может полностью остановить поставки. Поставщики должны заранее оценивать регуляторную нагрузку и включать её в сроки выполнения контрактов.

Финансовые риски: высокая капиталоёмкость производства новых сплавов и требование к оборотному капиталу для закупки специальных лигатур и материалов. Для снижения финансовых рисков целесообразно применять долгосрочные контракты с покупателями, совместные инвестиции в НИОКР и схемы разделения рисков по партиям.

Перспективы развития и инвестиции в НИОКР

Перспективы развития направлены на расширение применения высокоэнтропийных сплавов, снижение стоимости порошковой металлургии и повышение экономической эффективности аддитивного производства. Инвестиции в НИОКР будут направляться в области моделирования микроструктур, оптимизации легирования и масштабирования производства. Компании, инвестирующие в собственные лаборатории и цифровые методы проектирования материалов, будут иметь конкурентное преимущество.

Рынок инновационных металлических сплавов ожидает дальнейший рост. По оценкам аналитиков, сегменты порошковой металлургии и аддитивного производства демонстрируют двузначный CAGR в ближайшие 5–10 лет. Для инвесторов это означает возможность получения отдачи при условии грамотного управления рисками и наличия партнерских контрактов с крупными промышленными игроками.

Для поставщиков стратегически важно участие в экосистеме: совместные программы с производителями оборудования для 3D-печати, соглашения с исследовательскими институтами и интеграция цифровых сервисов (цифровые сертификаты партий, traceability). Такая интеграция позволяет снижать время выхода новых материалов на рынок и повышать доверие заказчиков.

Наконец, государственные и отраслевые программы поддержки могут существенно ускорить внедрение новых сплавов — через гранты, налоговые льготы и субсидии на модернизацию производств. Для компаний по поставкам это повод активнее участвовать в профильных ассоциациях и искать возможности софинансирования проектов.

Материалы и технологии рассмотрены достаточно подробно; далее следуют практические сноски и ответы на типичные вопросы, возникающие у специалистов по закупкам и логистике.

Сноски:

[1] Оценки темпов роста и долей рынка основаны на усредненных отрасле- вых прогнозах и служат ориентиром; точные значения зависят от категории сплава и региона.

[2] Значения в таблице являются ориентировочными и требуют подтверждения для конкретных марок сплавов у производителя или лаборатории.

Вопрос-ответ (по желанию):

- Какие документы следует требовать у поставщика при заказе новой марки сплава?

Сертификат химического состава, протокол механических испытаний, сведения по термообработке, информация по форме поставки и условиям хранения, подтверждение методов контроля и, при необходимости, свидетельства по отраслевым стандартам. - Как рассчитать запас безопасности при поставках редких сплавов?

Исходите из прогноза потребления на 3–6 месяцев, учитывая время выполнения заказа у производителя, длительность логистики и риск форс-мажоров. Для критичных узлов запас может составлять 6–12 месяцев. - Какие главные показатели качества контроля следует фиксировать при приеме партии?

Соответствие химическому составу, механические свойства (прочность, удлинение), отсутствие трещин и дефектов, параметры поверхности и геометрические допуски, следы окисления или влага для порошков.

Ниже приведены практические рекомендации для закупщиков и логистов:

- Включайте технические условия (ТУ) и требования к упаковке в договор поставки.

- Планируйте пилотные партии и испытания прежде, чем переходить на массовое использование нового сплава.

- Оценивайте TCO, а не только цену за килограмм, при выборе материала.

- Работайте с несколькими поставщиками и развивайте локальные источники для снижения логистических рисков.

- Инвестируйте в прозрачность цепочки поставок и цифровую прослеживаемость партий.

В заключение хочу подчеркнуть: новые металлические сплавы открывают значительные возможности для повышения конкурентоспособности промышленных производств за счёт улучшения характеристик изделий и оптимизации жизненного цикла. Однако успешное внедрение требует комплексного подхода — от лабораторных испытаний до выверенной логистики и учебы персонала.

Для компаний в сегменте производства и поставок ключевыми задачами остаются: правильная оценка экономической целесообразности, обеспечение качества и сертификации, а также управление рисками в цепочке поставок. Комбинация технической компетенции и эффективной логистики позволит максимально использовать преимущества новых материалов и получить преимущество на рынке.